Использование системы FlowVision в качестве виртуальной лаборатории при проведении проектных расчетов узла поджига для машин термической резки металлов

В настоящее время термическая резка является одним из основных процессов, связанных с удалением небольших объемов металла методами химического и электрофизического воздействия с целью получения заготовок из листовых материалов, труб, профильного проката, литья, поковок и т.п. для последующего изготовления сварных металлоконструкций. В зависимости от источника энергии различают кислородную, плазменную, лазерную резку и дуговые способы резки.

Кислородная резка— один из наиболее широко применяемых технологических процессов термической резки. За последние годы достигнуты серьезные успехи в разработке и выпуске средств механизации процесса кислородной резки, прежде всего координатных портальных и портально-консольных машин с фотокопировальным и числовым программным управлением.

Применение многорезаковых машин обеспечивает значительное повышение уровня механизации раскройных работ, повышение производительности труда в заготовительном производстве иэкономию материалов. По конструктивному исполнению машины делятся на стационарные, устанавливаемые в определенном месте заготовительного участка, и переносные, перемещаемые оператором в рабочую зону. При работе в полуавтоматическом режиме в стационарных машинах используют специальные узлы поджига (февки) для воспламенения газокислородной струи резака. В таких случаях встает задача проектного расчета конструкции февки, функционирующей по принципу инжекции окислителя (воздух) и способной формировать требуемый по длине и скорости воспламеняющий факел. Большое количество предъявляемых к этим узлам требований (малогабаритность конструкции, простота изготовления, способность работать в широких диапазонах давлений различных горючих газов, стабильность детонации и последующего горения, большая длина факела и его скорость) значительно усложняет проектный расчет. В связи с этим в процессе проведения проектных расчетов новой конструкции февки конструкторским отделом компании ООО «Автогенмаш» было решено использовать программную среду FlowVision 2.3.0, разработанную московской фирмой «ТЕСИС». Виртуальный эксперимент, в отличие от натурных испытаний, значительно снижает трудоемкость и металлоемкость подготовительных мероприятий, упрощает экспериментальную часть работы, более наглядно и детально раскрывает суть происходящих процессов, правильно оценить которые при проведении реального эксперимента удается далеко не всегда.

Используемая ООО «Автогенмаш» февка имеет достаточно большие габаритные размеры (d=14мм, L=380мм) при низкой технологичности и высокой металлоемкости конструкции.

Кроме того, конструктивные особенности и габариты ограничивают возможность регулировки ориентации февки в пространстве около сопла резака и затрудняют ее использование для поджига многорезаковых блоков. Рассматриваемая февка демонстрирует условно-удовлетворительные термодинамические характеристики (скорость пламени — менее 10 м/с, в основном порядка 5 м/с; температура пламени — 800-1200 °С; пламя не сфокусировано даже при давлении горючего газа, близком к 0,2 МПа, и имеет длину порядка 120 мм) — рис. 1. Скорость пламени порядка 5 м/с приближается к возможным скоростям воздушного потока в помещении цеха, в результате чего возможно отклонение факела от оси резака и уменьшение его длины вплоть по полного угасания. Такие результаты воздействия внешних факторов недопустимы для этой группы узлов.

Рис. 1. Февка, используемая компанией «Автогенмаш», в процессе горения при давлении смеси пропан-бутан (0,17 МПа)

Кроме всего прочего, можно отметить необходимость периодической регулировки расхода горючего газа — с помощью газового крана, устанавливаемого непосредственно на корпусе узла поджига, и инжектируемого воздуха — с помощью блокирующего кольца. Таким образом, изменение конструкции узла поджига оправданно.

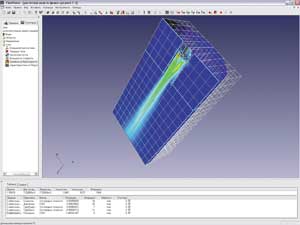

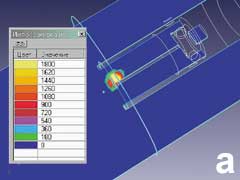

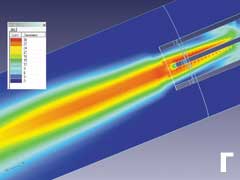

В процессе проведения проектных работ поиск геометрической формы внутренней поверхности узла поджига осуществлялся путем определения термодинамических характеристик газовой смеси при холодной продувке (скорость потока V, коэффициент избытка окислителя a ) и после зажигания (создания в определенной точке расчетной области температуры реакции смеси). Таким образом, расчет происходил в виде виртуального моделирования процессов горения на основе математической модели Зельдовича в программной среде FlowVision при задании начальных граничных условий (состав, температура, давление и скорость газов). Расчетная область создавалась в виде 3D-модели в программе Компас-3D, после чего импортировалась в FlowVision (рис. 2) в формате VRML (*.wrl).

Рис. 2. Главное окно программы FlowVision с расчетной моделью февки

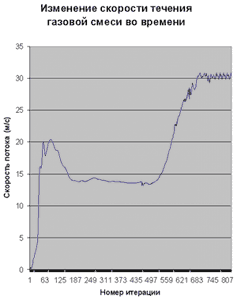

После импортирования в программе FlowVision довольно быстро (10-30 мин) формировалась расчетная модель по интересующей нас геометрии. Для этого в препроцессоре путем выбора из существующей базы веществ задавались составляющие компоненты горючей газовой смеси (база данных веществ постоянно пополняется. Техническая поддержка фирмы «ТЕСИС» позволяет добавить в базу любое вещество по запросу пользователя) и определялись граничные условия (вход, выход, стенка и т.д.). Была сформирована конечно-элементная сетка (см. рис. 2) и указан шаг расчета по времени. В постпроцессоре задавались и настраивались параметры визуализации полученных результатов. Кроме того, постпроцессор позволяет передавать полученные числовые значения интересующих параметров исследуемого процесса в виде информационного файла во внешние редакторы электронных таблиц (например, в Microsoft Excel). Таким образом, имеется возможность построения в режиме реального времени графиков зависимости этих параметров от времени (например, изменения скорости течения газовой смеси в зависимости от времени — рис. 3). В ходе моделирования процесса горения имелась возможность получать интересующие нас характеристики (распределение скоростей и температур пламени), по которым определялись его размеры.

Рис. 3. Зависимость скорости течения газовой смеси от времени в процессе расчета при граничных давлениях в питающей системе: а — 0,2 МПа; б — 0,02 МПа

После расчета процесса горения в случае получения подходящих параметров пламени (скорость более 15 м/с, длина пламени выше 120 мм, температура от 900 °С при условии стабильного горения) геометрия считалась работоспособной, после чего проводились натурные испытания. Они заключались в том, чтобы определить качественные характеристики горения (во-первых, сам факт возгорания от электрического разряда, во-вторых, геометрические параметры пламени, например его длину). Конструкция одной из спроектированных февок, представленная на рис. 4, характеризуется наличием центрального электрода, камеры уравновешивания давления и, в отличие от остальных рассчитанных вариантов, имеет цилиндрический корпус с соплом того же диаметра. Такая геометрия позволяет расположить легкоплавкие материалы, входящие в состав конструкции, как можно дальше от сопел февки и резака и при этом упростить технологический процесс изготовления корпуса. Качественные и количественные характеристики процесса горения формируемого февкой пламени, полученные виртуальным путем, представлены на рис. 3-6.

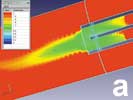

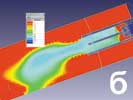

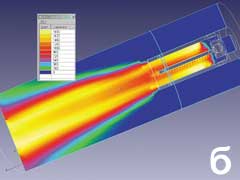

Одним из основных интересующих нас в ходе расчета параметров являлся коэффициент избытка окислителя (Alpha), получаемый в результате холодной продувки горючего газа через расчетную область и характеризующий способность газовой смеси наиболее полно реагировать в процессе горения. На рис. 5 представлены картины распределения коэффициента Alpha на различных этапах расчета. Анализ этих картинок позволяет судить: а — о хороших условиях для осуществления поджига; б — об активном развитии процесса горения; в — о распространении пламени на достаточное расстояние при хорошей его стабильности. Распределение коэффициента избытка окислителя, полученное в результате аэродинамического расчета холодной продувки природного газа и инжектируемого воздуха в разработанной геометрии, показывает, что в зоне поджига происходит хорошая взаимная диффузия газов, находящихся в нужных пропорциях. Реальный эксперимент зачастую не позволяет определять качество полученной смеси до поджига, а значит, исследователь не может анализировать потенциальные возможности экспериментального образца и выстраивать дальнейшую линию развития проекта. Таким образом, для решения прикладных задач производства преимущество виртуальной лаборатории над реальной бесспорно.

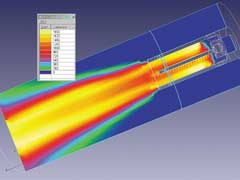

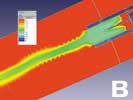

Рис. 4. Распределение температур в процессе горения газовой смеси (природный газ — воздух) с рабочим давлением газа в питающей системе 0,12 МПа и отверстиями в дюзе 0,4 мм: а — виртуальный эксперимент; б — натурный эксперимент

Выводы, сделанные на основе анализа картины распределения коэффициента Alpha, подтверждаются активным детонированием смеси и последующим установлением стабильного процесса горения как при проведении виртуального эксперимента, так и при натурных испытаниях экспериментального образца (см. рис. 4). Сопоставление результатов показывает способность программного продукта FlowVision с достаточной достоверностью моделировать процесс горения газовых смесей. Полученные положительные результаты испытаний узла поджига на смеси горючих газов пропан-бутан также свидетельствуют об этом.

Графики изменения скорости потока пламени во времени, а следовательно, и сам процесс горения можно разделить на три основные стадии (см. рис. 5). Первая стадия (до 505-й итерации) показывает стабилизацию «холодного» течения потока горючего газа вместе с воздухом.

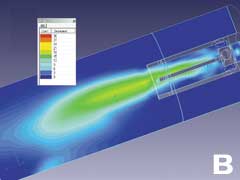

Рис. 5. Распределение коэффициента Alpha в газовой смеси (природный газ — воздух) при рабочем давлении газа в питающей системе 0,12 МПа: а — до поджига; б — спустя 0,01 с после поджига; в — спустя 0,1 с после поджига

Резкий скачок скорости после 505-й итерации в момент электрического разряда говорит о присутствии детонационного процесса в системе. В отличие от процессов, характеризующихся последетонационным спадом скорости пламени практически до уровня «холодной» продувки, данный процесс отличается стабилизацией пламени на скорости выше детонационного уровня. Наиболее удачная геометрия февки, полученная в КБ ООО «Автогенмаш» расчетным путем в программной среде FlowVision, обладает способностью формировать пламя, имеющее скорость более 14 м/с при нижней границе давлений горючего газа (0,02 МПа) и более 30 м/с на верхней границе давлений (0,2 МПа). Вышесказанное также иллюстрирует картина распределения скоростей пламени на разных этапах горения (см. рис. 6). Из рис. 6а видно, что после первой же итерации после поджига температура вспышки достигает 1800 °С, то есть практически максимально возможного значения для рассматриваемой смеси газов. При этом рис. 6б иллюстрирует резкий рост скорости газового потока после поджига, а рис. 6г указывает на большие значения скоростей стабильно горящего пламени (6в). Этот факт говорит о благоприятных условиях протекания процесса горения, при котором реакция происходит наиболее интенсивно с максимальной скоростью и температурой. Таким образом, представленная конструкция имеет хорошие геометрические параметры для создания энергичного процесса горения. Проведенные натурные испытания показали, что разработанная февка обладает большим потенциалом по сравнению с используемой для формирования качественного пламени, имеющего большую скорость и длину. Но произвести подобный иллюстрированный анализ характера происходящих процессов только по натурным экспериментам невозможно. А следовательно, правильность выбора пути и оптимальность конечного решения задачи во многом зависят от степени достоверности и наглядности виртуального эксперимента, то есть от возможностей расчетной программы.

Рис. 6. Картина распределения скоростей пламени: б — на этапе поджига; г — по прошествии 0,1 с (а — распределение температур в момент возгорания; в — по прошествии 0,1 с)

В ходе проведения проектных работ расчетным путем были получены восемь вариантов конструкций февки, пять из которых были выполнены в металле и апробированы в лабораторных условиях (рис. 7). Все представленные конструкции в той или иной степени продемонстрировали хорошую работоспособность без дополнительных конструктивных доработок после изготовления.

Рис. 7. Конструкции узла поджига, спроектированные с помощью программы FlowVision и прошедшие лабораторные испытания

Лабораторные испытания показали способность февки (см. рис. 7, вторая слева) формировать факел, достигающий длины 300 мм, а также стабильно работать и воспламеняться во всем рабочем диапазоне давлений горючих газов (пропан-бутан и природный) — 0,02-0,20 МПа. Длина формируемого пламени как на одном, так и на другом газах изменяется от 150 до 300 мм, при этом пламя достаточно сфокусировано. Результаты натурных испытаний совпадают (при относительной погрешности не более 5%) с результатами виртуального эксперимента, проводимого в программной среде FlowVision, тем самым в полной мере подтверждаются полученные расчетные значения. Таким образом, программная среда FlowVision продемонстрировала хорошую корреляцию расчетных результатов с результатами испытаний. Достоверность и наглядность полученных в этой программе результатов, наряду с простотой освоения и удобством работы, позволяют в несколько раз сократить проектное время. А значительное снижение трудоемкости экспериментального исследования, повышение его эффективности и доступность восприятия результатов переводят процесс научно-технического творческого поиска на качественно новый, более высокий уровень.

Ведущий конструктор ООО «Автогенмаш».

Дмитрий Зоренко

Канд. техн. наук, инженер-конструктор ООО «Автогенмаш».