Autodesk Inventor 11. Моделирование динамики механизмов и анализ прочности

В начале своей замечательной книги «Теория механизмов» академик И.И.Артоболевский привел краткий обзор механизмов, применяемых в технике. Так автор вводил читателя в богатейший мир исполнительных устройств машин различного назначения и намечал задачи, стоящие перед проектировщиками этих устройств. Следуя той же логике, в начале статьи кратко перечислим основные виды существующих механизмов:

• рычажные механизмы;

• кулачковые механизмы;

• зубчатые механизмы;

• фрикционные механизмы;

• клиновые и винтовые механизмы;

• механизмы с прерывистым движением ведомого звена;

• механизмы с гибкими звеньями и т.д.

Появившийся в 11-й версии Autodesk Inventor Professional (www.inventor.ru) модуль Dynamic Simulation позволяет анализировать каждый из этих видов механизмов, а также любое их сочетание. Что же входит в задачи такого анализа? Как в практике проектирования, так и в Autodesk Inventor основным является определение положений, линейных скоростей и ускорений точек звеньев, угловых скоростей и ускорений самих звеньев, усилий в кинематических парах, построение траекторий и т.д. Исчерпывающая информация о механизме необходима для обеспечения правильности его работы: соответствия критерию функционального назначения, предотвращения столкновений звеньев, отсутствия заклинивания, обеспечения прочности и долговечности входящих в состав механизма компонентов — этот список при необходимости можно существенно расширить.

Какие инструменты использует модуль Dynamic Simulation для решения перечисленных задач? Для начала следует отметить, что механическая система является совокупностью подвижных и неподвижных звеньев, соединяющих эти звенья кинематических пар, движущих сил и сил сопротивления.

Исходя из данного определения, обратимся прежде всего к тривиальному, казалось бы, вопросу — об определении характеристик звеньев. Действительно, работая в Autodesk Inventor, опытные пользователи уже привыкли к тому, что все массово-инерционные характеристики деталей определяются автоматически. А ведь именно эти сведения являются необходимой исходной информацией для динамического анализа механизмов. Таким образом, совершенно логично работать в единой среде проектирования и расчета, получая данные для анализа непосредственно из модели.

Вопрос о существующих в Dynamic Simulation кинематических парах следует рассмотреть особо. Если обратиться к классическим учебникам по теории машин и механизмов, то, несмотря на исчерпывающее описание, использование в практических задачах только приведенных там способов взаимодействия поверхностей может оказаться недостаточным либо постановка довольно простой задачи существенно усложнится. На рис. 1 приведен полный список способов соединения (а в общем случае — взаимодействия) звеньев механизма в модуле Dynamic Simulation.

Рис. 1. Виды кинематических пар

Как видно из рисунка, в Dynamic Simulation предусмотрены как стандартные виды кинематических пар, так и различные специальные виды, помогающие описать работу зубчатых и червячных передач с подвижными и неподвижными осями, ременных и цепных передач, кулачковых механизмов, храповых и цевочных механизмов, а также задавать упругие связи и трехмерный контакт между телами.

Dynamic Simulation позволяет прикладывать внешние силы и моменты к звеньям, анализировать структуру механизмов, строить траектории точек звеньев, преобразовывать сборочные зависимости в кинематические пары (команда Convert Assembly Constraints), выводить графики величин, рассчитанных при симуляции движения, вычислять силу, приложив которую к тому или иному звену можно привести механизм в состояние статического равновесия (команда Unknown Force), записывать анимационные ролики движения механизма.

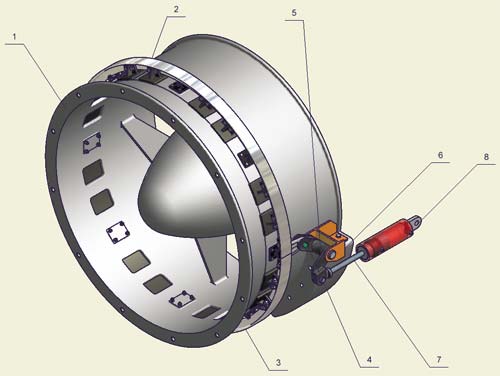

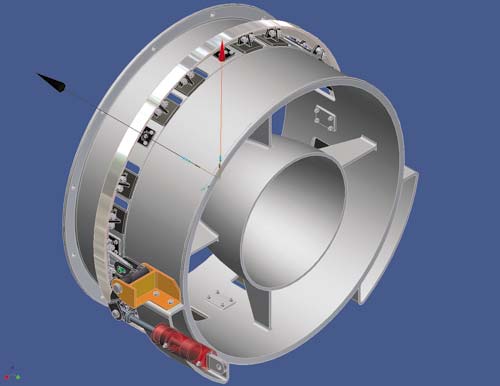

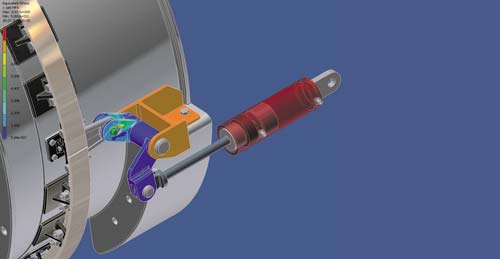

Рис. 2. Механизм РРГТД

В качестве примера рассмотрим механизм регулирования расхода газотурбинного двигателя (рис. 2). В этом механизме две жестко связанные друг с другом полуленты 2 и 3 соединены с неподвижным корпусом и могут совершать вращательное движение вокруг своей общей оси, открывая окна на корпусе и тем самым стравливая воздух в подкапотное пространство. Движение осуществляется с помощью гидроцилиндра 8, в котором ходит ползун, жестко связанный со штоком 7. Шток соединен с качалкой 5, закрепленной на неподвижной стойке 6. Поворачиваясь, качалка передает движение полулентам с помощью звена 4, соединенного сферическим шарниром с проушиной, жестко закрепленной на полулентах.

Рис. 3. Браузер Dynamic Simulation

На рис. 3 изображен браузер динамической модели. Неподвижные детали отнесены в группу Grounded, а подвижные — в группу Mobile groups. Кинематические пары, которыми соединены звенья, показаны в разделе Standard Joints. Приведем расшифровку соответствующих названий кинематических пар:

• Revolution — соединение с одной степенью свободы, допускающее относительное вращение звеньев;

• Cylindrical — соединение с двумя степенями свободы, допускающее относительное поступательное и относительное вращательное движение звеньев;

• Welding — жесткое соединение;

• Planar — соединение типа «брусок-плоскость», допускающее относительное вращательное и два относительных поступательных движения звеньев;

• Spherical — сферический шарнир.

Механизм с таким набором кинематических пар обладает не одной, а двумя степенями свободы, вторая из которых, «внутренняя», представляет собой вращение шарнирного звена в плоскости прорези качалки. Чтобы устранить эту излишнюю степень свободы, можно вызвать диалоговое окно свойств соединения и выбрать для соответствующей степени свободы опцию Locked (рис. 4).

Рис. 4. Устранение лишней степени свободы

Чтобы узнать структуру механизма, необходимо вызвать окно Repair Redundancies (рис. 5), в котором показывается как число степеней подвижности (degrees of mobility), так и число статических неопределимостей механизма. Кроме того, механизм разбивается на кинематические цепи (в данном случае — две), которые представляют собой наборы звеньев, обладающие одной степенью подвижности. В окне Repair Redundancies в табличном виде приводится информация о кинематических парах, соответствующих выбранной цепи. С помощью кнопки Highlight chain’s components можно увидеть на экране звенья, входящие в цепь. Важным инструментом является также кнопка Test, позволяющая проверить кинематику сформированного механизма.

Рис. 5. Окно анализа структуры механизма

В нашем случае исходными данными являются заданная скорость перемещения ползуна в цилиндре, а также момент сопротивления, действующий на полуленты. Момент сопротивления задается с помощью команды Torque (и далее в браузере отображается в разделе External Loads — Внешние нагрузки), а движение ползуна — в окне свойств кинематической пары. Чтобы задать определенный закон движения ползуна, необходимо перейти на закладку соответствующей степени свободы соединения, выбрать опцию Edit imposed motion и указать положение, скорость или ускорение звена (рис. 6).

Рис. 6. Задание движения ползуна

Что касается внешней силы (или момента), то она может быть как ассоциативно связана со звеном, к которому приложена (то есть перемещаться вместе с ним), так и иметь постоянное положение в пространстве. Это обстоятельство весьма важно при моделировании работы зубчатых и червячных передач. Дело в том, что в зубчатой передаче в Dynamic Simulation реализован расчет только окружных усилий. Остальные усилия, обусловленные углом профиля нарезающего инструмента и углом наклона зубьев, можно задать вручную в виде внешних нагрузок. При этом для передач с неподвижными осями следует назначить нагрузкам фиксированное положение в пространстве.

В ходе анализа работы механизма необходимо решить следующие задачи:

• определить угловую скорость движения полулент;

• определить интегральное усилие, действующее со стороны полулент на корпус;

• рассчитать качалку на прочность в начальный момент времени.

Чтобы узнать закон изменения той или иной величины (скорости, ускорения, силы и т.д.), необходимо указать ее в диалоговом окне Output Grapher. График изменения угловой скорости полулент, измеряемой в градусах в секунду, приведен на рис. 7.

Рис. 7. График изменения угловой скорости полулент

Диалоговое окно Output Grapher содержит ряд полезных команд. Например, двойным щелчком мыши можно отметить на графике интересующее положение и с помощью команды Export to FEA сохранить нагрузки, рассчитанные в ходе динамического анализа, для дальнейшего прочностного расчета. А с помощью команды Export data for Excel — создать таблицу данных в Excel и соответствующую диаграмму рассчитанных значений выбранной величины.

При определении усилия, действующего, например, между полулентами и корпусом, желательно видеть не только график изменения силы во времени, но и ее интерактивное отображение. Для этого перед началом симуляции нужно в браузере щелкнуть правой клавишей мыши на соединении корпуса с полулентами и в контекстном меню выбрать Properties. На закладке General следует поставить флажок напротив опции Display\Force,выбрать цвет отображаемой силы и масштаб, в котором она будет отображаться. Для отображения момента, действующего в соединении, надо поставить флажок напротив опции Display\Torque (рис. 8).

Рис. 8. Задание опции отображения усилия при симуляции

На рис. 9 черным показан момент сопротивления, а красным — сила, действующая между корпусом и полулентами в определенный момент работы механизма.

Рис. 9. Отображение силы, действующей между корпусом и полулентами

Перейдем к прочностному расчету качалки. Здесь, как обычно бывает в таких случаях, проблема заключается прежде всего в том, что шарнирное звено входит в два паза качалки, а шток посредством пальца воздействует на две цилиндрические поверхности отверстия качалки. Таким образом, система получается статически неопределимой, и с интерпретацией результатов следует быть осторожным. Об этом предупреждает пользователей и сам модуль Dynamic Simulation. Однако, исходя из того, что производимый прочностной расчет является прежде всего оценочным, дающим нам представление об ориентировочном уровне напряжений в детали, выполним его.

Для этого в начальный момент времени необходимо запустить команду Export to FEA, после чего достаточно лишь указать деталь, прочность которой нас интересует. Предварительно cтоит указать те грани качалки, на которые будут распределяться рассчитанные усилия. Затем двойным щелчком мыши активируем режим редактирования детали, переходим в режим Stress Analysis и выбираем команду Motion Loads (рис. 10).

Рис. 10. Формирование динамических нагрузок

Нагрузки будут сформированы автоматически. Остается только выбрать качество сетки конечных элементов и запустить расчет. На рис. 11 показано напряженное состояние качалки.

Рис. 11. Напряженное состояние качалки

Необходимо отметить, что к результатам анализа напряженно-деформированного состояния, полученным вышеописанным способом, следует относиться осторожно, особенно на начальной стадии использования модуля Dynamic Simulation. Это связано с часто встречающейся на практике статической неопределимостью механизмов, а также с возможной неточностью приложения нагрузки в модуле Stress Analysis, рассчитанной в Dynamic Simulation. Как было указано выше, при наличии сомнений лучше определить грани приложения нагрузок вручную. Не исключено также, что модель может потребовать «ручной» доработки. Тогда лучше открыть файл интересующей детали и приложить там необходимые нагрузки и закрепления, перейдя в режим Stress Analysis. Например, рассчитав интегральное усилие, действующее между корпусом и полулентами, невозможно в автоматическом режиме приложить полученные нагрузки к корпусу. Необходимо провести достаточно трудоемкую работу, прикладывая нагрузки к площадкам под роликовыми опорами, руководствуясь при этом законом косинуса для радиальной силы, линейным законом для сил, создающих момент, и равномерным законом распределения для осевой силы. (Поскольку в нашем случае конструкция корпуса сложная, для анализа ее напряженно-деформированного состояния лучше воспользоваться такими программами, как Patran/Nastran.)

Подведем краткие итоги. Средства инженерного анализа Autodesk Inventor Professional 11 позволяют:

1. Анализировать структуру механизмов.

2. Проводить кинематический и динамический анализ механизмов. Следует отметить, что в кинематических парах можно задавать такие величины, как жесткость, демпфирование и сухое трение. «Ручной» анализ даже относительно простых механизмов с учетом этих факторов может оказаться весьма трудоемким. А ведь расчет с учетом трения необходим для исключения возможности заклинивания механизма.

3. Экспортировать рассчитанные в ходе динамического анализа усилия в модуль Stress Analysis для расчета на прочность.

4. Проводить с помощью модуля Stress Analysis линейный статический анализ прочности детали и рассчитывать собственные частоты и формы колебаний свободных и закрепленных тел, в том числе с учетом нагружения. При этом желательно осуществлять анализ напряженно-деформированного состояния деталей, имеющих примерно равный порядок своих основных размеров.

Не стоит также забывать и о функционале, представленном в Autodesk Inventor Series 11. Входящий в его состав Design Accelerator позволяет, помимо расчетов основных видов деталей машин, проводить поверочный и проектировочный расчет устойчивости колонн с различными видами закреплений; статический расчет балок (похожая возможность реализована и в новом модуле Frame Generator, входящем в состав Inventor 11); расчет прямоугольных и круглых пластин.

Возможности инженерного анализа, существующие в Autodesk Inventor, позволяют осуществлять оптимальное проектирование машин и моделировать их поведение до изготовления опытных образцов.