TECHCARD v7: пять шагов технологической подготовки производства

В процессе технологической подготовки производства технологам любого машиностроительного предприятия необходимо пройти ряд этапов в описании действий, которые требуется выполнить, чтобы готовое изделие соответствовало высоким требованиям современных стандартов качества. Последовательность таких этапов следующая:

1. Создание расцеховочного маршрута — построение цепочки цехов (участков), по которым проходит деталь в процессе изготовления, с указанием видов работ.

2. Материальное нормирование — выбор материала (сортамента), из которого будет изготовлена деталь; расчет параметров заготовки (размеров, массы, норм расхода и т.д.); предварительное назначение вспомогательных материалов, требующихся при обработке, с указанием норм расхода.

3. Проектирование техпроцессов (единичных, групповых, типовых) — описывается полный маршрут обработки детали (сварки, сборки изделия и т.д.) с созданием операционных эскизов и получением полного комплекта необходимых технологических документов.

4. Трудовое нормирование — расчет норм времени (на переходы, дополнительные приемы, операции и в целом на техпроцесс), требующихся для обработки детали в зависимости от выбранных в техпроцессе оборудования, оснастки, вспомогательных материалов, рассчитанных режимов и прочих параметров, которые могут влиять на конечный результат.

5. Получение различных сводных ведомостей по составу изделия, перечню изделий, перечню техпроцессов, в которых требуется отобразить любую необходимую технологическую информацию.

При этом очень важно, чтобы весь цикл работ по технологической подготовке производства осуществлялся в едином информационном пространстве (с использованием общей базы данных). В таком случае технологи будут иметь возможность поэтапно выполнять все действия по технологической подготовке производства, при этом вся технологическая информация будет взаимосвязана и будет заноситься в базу данных единожды. Спроектированный технологический процесс будет связан с расцеховочным маршрутом, в техпроцесс автоматически будут передаваться параметры заготовки на изделие, которая, в свою очередь, будет связана с расцеховочным маршрутом. Технолог сможет назначить элементам техпроцесса вспомогательные материалы, предварительно заданные в бюро подготовки производства на изделие. В спроектированном технологом техпроцессе нормировщик рассчитает нормы времени. На основании данных о расцеховке, заготовке и техпроцессах технологические подразделения предприятия смогут сформировать подетальные и сводные ведомости, в которых будет отображаться любая технологическая информация об изделиях. Единая база технологической информации также позволяет использовать единый механизм передачи данных в автоматизированную систему управления предприятием.

Система TECHCARD, разработанная компанией «ИНТЕРМЕХ», позволяет технологам предприятия проходить все этапы технологической подготовки производства в едином информационном пространстве, что обеспечивает уникальные возможности доступа к требующейся для работы информации. Все необходимые данные, подготовленные конструкторскими подразделениями во время проектирования изделия и хранящиеся в TDM/PDM/Workflow-системе SEARCH, в полном объеме используются технологами в системе TECHCARD для технологической подготовки производства. Это и конструкторская документация (чертежи, спецификации, модели и т.д.), и информация о составе изделия, и единые бизнес-процессы согласования и утверждения документации, проведения изменений (выпуск извещений) и т.д. Это существенно увеличивает производительность труда технологов, а также позволяет избежать ошибок в работе, вызванных неоднозначностью данных, которые могут храниться в разрозненных конструкторских и технологических базах, а также появляющихся при ручном вводе.

Система TECHCARD предназначена для автоматизации технологической подготовки производства. Основные функции системы:

- назначение расцеховочных маршрутов изготовления изделий;

- назначение и расчет материальных норм;

- автоматизированное проектирование технологических процессов обработки изделий для различных видов производства с получением необходимого комплекта документации согласно ГОСТ, ОСТ и СТП;

- расчет трудоемкости изготовления изделий;

- оперативный контроль состояния технологической подготовки производства;

- электронный документооборот по согласованию, утверждению и проведению изменений в документах, выдача заданий на оснащение и др.

Данной публикацией авторы открывают цикл статей о функциональных возможностях системы TECHCARD.

Итак, рассмотрим более подробно первый этап технологической подготовки производства, а именно создание расцеховочного маршрута средствами системы TECHCARD.

Шаг 1. Расцеховочный маршрут

На многих средних и крупных машиностроительных предприятиях до проектирования техпроцессов обработки деталей технологи бюро подготовки производства намечают маршрут прохождения детали по цехам и участкам в процессе обработки (расцеховочный маршрут). При этом в большинстве случаев также указывается вид работ, которые будут выполняться на каждом из этапов.

Программный комплекс TECHCARD позволяет создавать расцеховочные маршруты, рассчитывать их параметры, осуществлять и отслеживать изменения, а также получать на основании базы расцеховочных маршрутов различные сводные документы (ведомости).

В системе TECHCARD можно создавать для одного изделия несколько вариантов расцеховочных маршрутов. Например, уже на этапе создания нового варианта расцеховки технолог может указать его назначение, входимость в сборку (если выбранное изделие было помещено на рабочий стол технолога в контексте сборки), а также входимость в заказ.

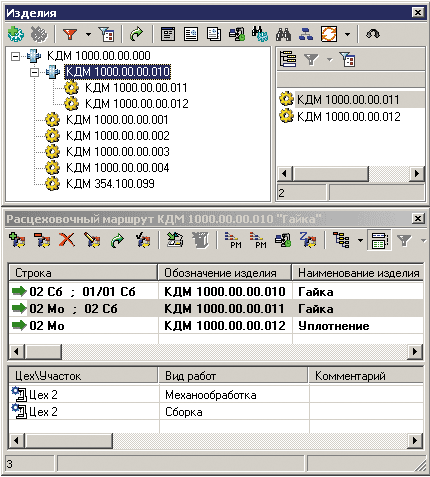

Рабочий стол TECHCARD

Таким образом, если изделие не только изготавливается на предприятии, но и может быть получено по кооперации, производится определенное количество изделий для запчастей; если изделие входит в состав нескольких сборочных единиц или заказов, то в системе TECHCARD можно создать множественный маршрут изготовления.

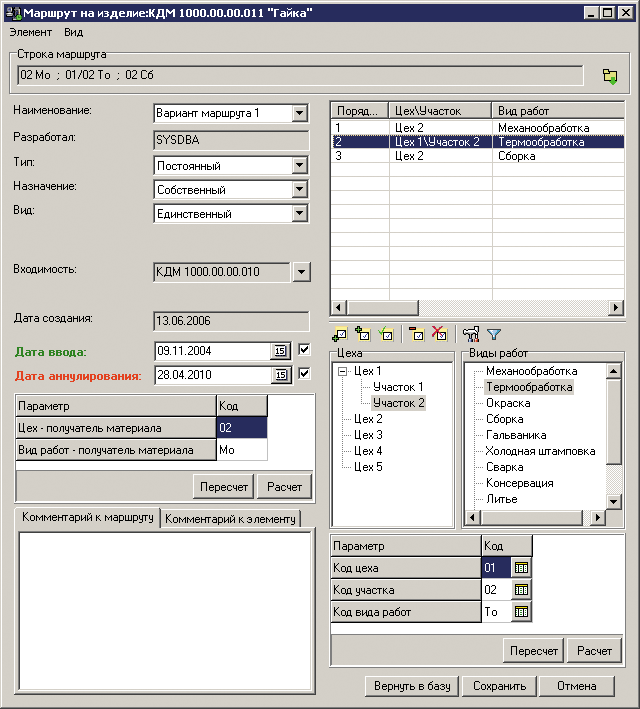

Процесс редактирования расцеховочного маршрута очень прост: для того чтобы создать строку расцеховки, технолог выбирает из расположенных в окне справочников необходимые цеха (участки) и виды работ (таким образом создаются элементы расцеховочного маршрута). Как для расцеховки в целом, так и для ее элементов технолог может задать комментарии, а также определенные параметры (вручную, выбрать из справочников, рассчитать), которые могут отображаться в строке расцеховочного маршрута, использоваться в сводных ведомостях и т.д. Вид строки расцеховочных маршрутов настраивается администратором системы, что позволяет, например, отключить в строке отображение участков или видов работ, установить альтернативный разделитель для ее элементов.

Окно редактирования расцеховочного маршрута

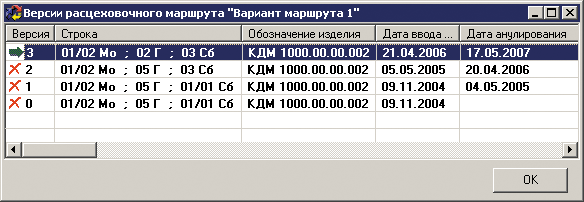

Указание технологом дат ввода и аннулирования варианта расцеховочного маршрута позволяет определить срок его действия и соответственно его состояние в данный момент времени: находится он в разработке, является действующим или аннулирован. Таким образом, для изделия может существовать несколько временных вариантов расцеховочных маршрутов.

Если технолог по каким-либо причинам на этапе создания нового варианта расцеховки не задал его назначение и входимость в сборку или в заказ (например, изделие находится на рабочем столе не в контексте сборочной единицы или заказа), то он может указать эти параметры в окне редактирования расцеховочного маршрута в соответствующих полях. При этом при указании входимости изделия в состав сборки или заказа будет отображаться полный перечень сборочных единиц и заказов, в которых присутствует данное изделие. Это позволяет отметить сразу несколько входимостей, если создаваемый (редактируемый) вариант расцеховочного маршрута на изделие для них актуален. Вариант расцеховочного маршрута, для которого в итоге не была указана привязка к входимости в какую-либо сборочную единицу, становится маршрутом по умолчанию для изделия и отображается в окне «Расцеховочный маршрут на изделие», если деталь была выбрана на рабочий стол системы TECHCARD не в контексте сборки.

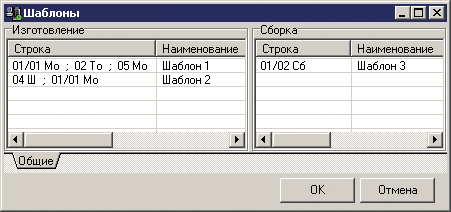

Для облегчения и автоматизации труда технолога система TECHCARD предоставляет возможность работы с шаблонами расцеховочных маршрутов. В системе существует два вида шаблонов расцеховок: общие шаблоны и шаблоны на изделие. Общие шаблоны — это наиболее часто используемые на предприятии расцеховочные маршруты, которые подходят для большого количества изделий; на их основе создаются варианты расцеховочных маршрутов на конкретные изделия. Шаблон на изделие генерируется системой TECHCARD автоматически при создании нового варианта расцеховки на изделие; этот шаблон может быть применен для нового варианта расцеховочного маршрута на то же изделие. Все типы расцеховочных маршрутов могут состоять из двух частей: шаблона изготовления и шаблона сборки.

Создание шаблона практически ничем не отличается от создания варианта расцеховочного маршрута. Информация о том, что расцеховочный маршрут был создан по шаблону, сохраняется в системе, и это позволяет быстро вносить изменения в варианты расцеховок целого ряда изделий без длительного поиска и использования выборок по цехам и видам работ. Для этого необходимо всего лишь изменить шаблон, по которому были созданы варианты расцеховок, и принять решение о том, какие именно варианты требуют редактирования.

Шаблоны расцеховочных маршрутов

Система TECHCARD позволяет связать варианты расцеховочных маршрутов с вариантами заготовок и техпроцессами на изделие, при этом в техпроцессах автоматически будет проверяться соответствие цехов, в которых будет производиться обработка, цехам из расцеховочного маршрута — техпроцесс просто невозможно будет сохранить, если последовательность и перечень его цехов не будут совпадать со связанной с ним расцеховкой.

Технолог на своем рабочем столе в системе TECHCARD может ознакомиться с любой информацией по расцеховочным маршрутам — как на выбранное изделие, так и на его состав, если это сборочная единица. При этом перечень отображаемых параметров варианта расцеховочного маршрута настраивается каждым технологом самостоятельно и данная настройка сохраняется для каждого рабочего места. Если технологом выбран режим отображения вариантов расцеховочных маршрутов по всем входимостям выбранного изделия или показа расцеховочных маршрутов состава изделия, то система TECHCARD предоставляет возможность фильтрации выводимой информации по параметрам расцеховок. Например, фильтр можно настроить таким образом, чтобы показывались только те варианты расцеховочных маршрутов, в которых присутствует определенный цех или вид работ и которые действуют в настоящее время. Это ограждает технолога от ненужной ему информации, а также существенно ускоряет работу в указанных режимах отображения данных по расцеховочным маршрутам.

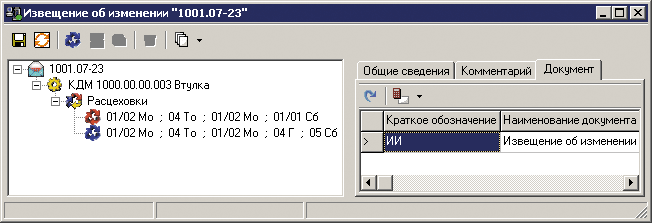

Извещение об изменении расцеховочных маршрутов

В системе TECHCARD реализован механизм проведения изменений в расцеховочных маршрутах по извещениям. Он позволяет упорядочить редактирование расцеховочных маршрутов: для того чтобы создать новые варианты расцеховок или отредактировать уже существующие, необходимо выпустить извещение об изменении. Для внесения изменений технолог берет для редактирования расцеховочный маршрут, а его рабочую копию помещает на рабочий стол TECHCARD. После того как все необходимые изменения произведены, технолог создает само извещение об изменении и включает в него все расцеховочные маршруты, которые он изменил.

В окне извещения отображаются строки редактируемых или вновь создаваемых вариантов расцеховочных маршрутов — до внесения изменений и после, технолог также имеет возможность сформировать документ вида «было — стало». Для того чтобы новый или отредактированный вариант расцеховки попал в базу данных, технологу потребуется согласовать технологическое извещение и поместить его в архив.

История изменения расцеховочного маршрута

Для согласования и утверждения извещения об изменении расцеховочных маршрутов технолог использует встроенный в систему SEARCH механизм электронного документооборота. В процессе согласования извещение об изменении утверждается (подписывается), и после его регистрации в архиве все рабочие версии расцеховочных маршрутов, включенные в данное извещение, автоматически актуализируются.

История изменения расцеховочных маршрутов хранится в базе данных, и эту информацию можно получить в любой момент.

* * *

Создание расцеховочных маршрутов — это только первый этап технологической подготовки производства, за которым последуют остальные, но именно он определяет движение изделия по цехам и участкам предприятия от получения заготовки до сборки выпускаемого изделия и позволяет начать планирование производства.

Следует отметить, что для тех предприятий, на которых существуют отдельные бюро расцеховочных маршрутов, компания «ИНТЕРМЕХ» предлагает специализированный АРМ расцеховочных маршрутов, который включает весь функционал по созданию, редактированию, внесению изменений в расцеховочные маршруты и по получению отчетов (ведомостей) по составу изделия и расцеховочным маршрутам.

Продолжение следует