ADEM-VX — на острие атаки

Случается так, что, работая над одним проектом, сотрудники не знают о задачах, которые решают их коллеги в соседней комнате. И дело здесь совсем не в защите информации, а в сложившейся традиции подготовки производства, основанной на узкой специализации. Если в былые времена подобная схема имела свои преимущества, то сегодня, когда существует дефицит в кадрах и финансовых ресурсах, такой подход нельзя считать эффективным.

Вспомним историю развития техники. Все всегда начинается с группы энтузиастов, для которых старая мастерская становится и КБ и производством одновременно. Эффективность такого коллектива сверхвысока. Все задачи решаются совместно, все чувствуют ответственность за конечный результат и полностью выкладываются во время штурма проблемы.

Интегрированная система ADEM-VX предназначена для преодоления препятствий в подготовке производства

Потом наступает этап укрупнения и выполняется необходимая реструктуризация коллектива. Ответственность является уже не следствием энтузиазма, а административной необходимостью. Появляются структурные барьеры, ограничивающие сферу участия тех или иных подразделений и сотрудников. Это позволяет участникам сосредоточиться на узкоспециализированных проблемах, а значит, решать задачи более грамотно и эффективно, а также в большем объеме.

Подобное развитие предприятия имеет не только неоспоримые плюсы, но и очень опасные тенденции, которые можно назвать размежеванием интересов. Математической аналогией может быть неверная подмена задачи поиска глобального экстремума на множество задач нахождения локальных экстремумов. В обычном смысле это стремление каждого участника общего проекта к комфортному существованию в рамках своей области ответственности. И здесь уже структурные барьеры подпираются не только сверху, но и изнутри каждого звена.

Возможно ли на базе современных информационных технологий оживить подобный застывший коралловый риф и заставить его развиваться по иным законам в новых условиях, когда требуются гибкость в перераспределении задач и более рациональное использование ресурсов? Положительный ответ кажется очевидным. Действительно, если, например, провести телефонизацию всех подразделений, то люди будут чаще общаться друг с другом, обсуждать общие проблемы и т.п. Поэтому если их объединить компьютерной сетью, то теоретически это должно привести к положительному эффекту.

Несомненно, коммуникации — вещь необходимая. Однако без единого языка общения никто никогда ни о чем ни с кем не договорится, да и говорить-то не будет. Традиционный технический язык, основанный на правилах начертательной геометрии, черчения, ЕСКД, ЕСТПП и т.д., является государственным стандартом. До развития CAD/CAM-систем он считался единственно возможным средством передачи информации между конструкторско-технологическими подразделениями и производством.

Сложность современных изделий такова, что инструментария стандартного технического языка уже недостаточно для передачи информации. Например, с появлением оборудования с ЧПУ потребовалась перфолента с кодами управления, а для CAD-систем были созданы электронные форматы геометрических данных. Вначале это были форматы, описывающие плоскую геометрию, потом — объемную.

Теперь наше предприятие выглядит совсем иначе. В конструкторских отделах стоят станции, оснащенные понравившимися CAD-системами, в технологических — CAPP-системами, у технологов-программистов — CAM-системы. В общем, у каждого есть удобный для него инструментарий автоматизации своего рабочего места. Но разве стало от этого предприятие более маневренным и рациональным? Увы, мы получили то же самое, что имели, — тот же окаменелый риф, разве что пронизанный сетями и напичканный компьютерами.

Конечно, скажет специалист по ИT-технологиям, нужна еще система управления всеми этими звеньями. С этим никто не спорит — управленческие системы просто необходимы для того, чтобы навести порядок в деятельности предприятия и поддерживать его функционирование на современном уровне.

Однако управленческие системы — это информационная вертикаль предприятия. Налаживать с их помощью совместную работу специалистов на местах — все равно что решать все текущие вопросы через генерального директора. Не правильно это, не эффективно.

Так что же нужно для того, чтобы существующую структуру заставить снова стать единым организмом, функциональным в новых условиях? Может, поискать решение этого вопроса в той первой мастерской, с которой все начиналось? Там не было задач проектных, конструкторских и технологических, там была общая цель, чувство локтя и единое пространство для мыслей!

Именно таким увидели будущий программный продукт разработчики интегрированной системы ADEM. Необходимо предоставить коллективу специалистов возможность сплоченно решать общую задачу подготовки производства независимо от искусственных или естественных барьеров между ними. Что же для этого нужно? Предоставить единое информационное пространство, в котором содержится базовый профессиональный инструментарий для автоматизации проектно-конструкторских и технологических работ. Проще говоря — это должна быть интегрированная CAD/CAM/CAPP-система, в которой можно проектировать, моделировать, выпускать КД и ТД, программировать оборудование с ЧПУ, хранить и отслеживать документы и т.п.

Критериями оценки эффективности данного решения является широкий спектр пользователей системы ADEM — от предприятий, состоящих из одного исполнителя, до крупных научно-производственных объединений.

Для того чтобы более предметно рассмотреть, о чем идет речь, приведем несколько практических примеров.

Пример первый, который показывает, что в одиночку в атаку не ходят

Материал для примера любезно предоставлен кафедрой ПДЛА Самарского государственного аэрокосмического университета

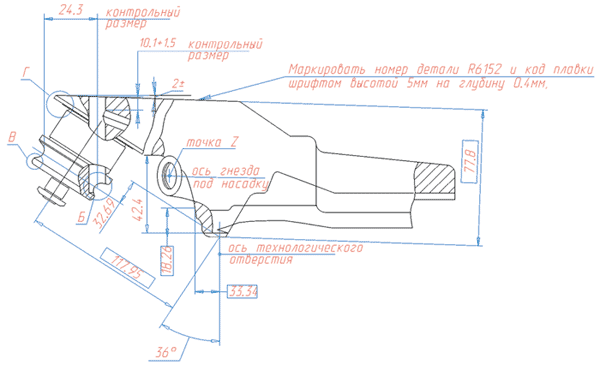

Давайте проследим, что же происходит после того, как конструктор выразил свою мысль в чертеже. Допустим, это деталь лапы для бура (рис. 1) — изделие очень интересное и совсем не простое с точки зрения проектирования и изготовления. Прежде чем получится готовая деталь, должно произойти множество событий, из которых мы выберем лишь некоторые.

Рис. 1. Лапа для бура

Начнем с того, что есть заготовка. Она может отдаленно напоминать будущий продукт (металлический параллелепипед или цилиндр), может быть максимально приближена к его форме (отливка, штамповка). Все зависит от выбранной технологии изготовления. Не будем останавливаться на этом этапе, так как мы еще вернемся к данной теме.

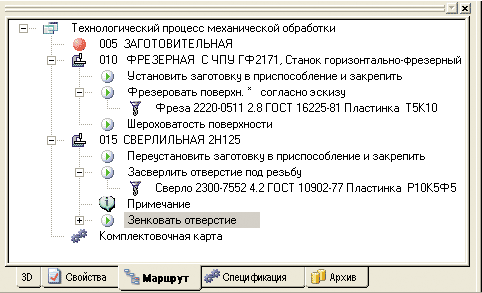

Теперь за дело берется технолог, который расписывает последовательностьтехнологических переходов, например такую, как показана на рис. 2. При этом он руководствуется как общими знаниями по технологии обработки металлов, так и текущей информацией о состоянии станочного парка и инструмента на конкретном предприятии.

Рис. 2. Последовательность технологических переходов

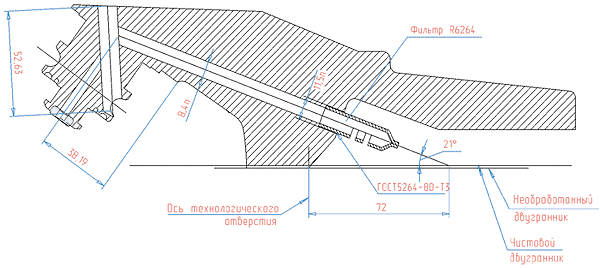

После того как последовательность изготовления описана в общем виде, можно приступать к детализации каждого звена. Операции расписываются подробно, описание сопровождается эскизами, которые в основе своей содержатфрагменты конструкторских чертежей (рис. 3 и 4). В результате формируется комплект технологической документации.

Рис. 3. Фрагмент чертежа

Рис. 4. Эскиз в технологической документации

Например, процедуру сверления отверстий на выпуклой части лапы можно расписать так: установить и закрепить деталь на рабочем столе станка и обработать отверстия. Но для того, чтобы установить и жестко закрепить лапу, одних тисков недостаточно. Необходимо специальное приспособление, которое учитывает форму детали.

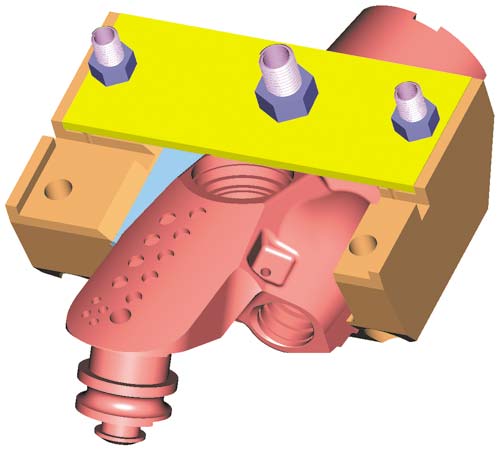

Теперь в работу включается конструктор оснастки. Он проектирует специальное приспособление (рис. 5), выпускает чертежную и другую документацию. Все эти данные приходят к технологу по оснастке, который начинает технологическую проработку изготовления деталей и сборки приспособления.

Рис. 5. Деталь, закрепленная в оснастке

Итак, процесс изготовления нашей детали породил новые детали и новые процессы изготовления. И эта цепная реакция может не завершиться на данном этапе. Нередко количество деталей оснастки может в сотни раз превышать количество деталей в изделии.

Следуем далее. Приспособление изготовлено, заготовка закреплена, и можно начинать обработку отверстий. Но ни один станочник не нажмет на пуск, пока у него не будет точных указаний, каким инструментом, с какими режимами обрабатывать деталь и как осуществлять контроль промежуточных и конечных результатов. Это означает, что технолог при проектировании техпроцесса должен определить эти параметры.

Не будем останавливаться на том, каким образом технолог выбирает инструмент, режимы резания и средства контроля, обратим внимание читателей лишь на то, что данный шаг необходим для каждой операции, выполняемой над заготовкой.

Для того чтобы обеспечить работу современного оборудования с ЧПУ, ко всему прочему нужна еще такая ключевая вещь, как программа управления станком. Написанная в кодах стойки станка, она может содержать десятки тысяч кадров. Писать подобные цифровые романы вручную никому не под силу!

Современные технологии программирования ЧПУ основаны на CAM-системах, которые по геометрической модели детали и вводимым технологом параметрам генерируют код управления движением инструмента автоматически. Поэтому технолог-программист будет сам строить модель (в отсутствие таковой) по чертежам или по трехмерным образам, пришедшим ему от конструктора.

Почему мы применили термин «трехмерный образ»? Дело в том, что нередко модели деталей, которые конструктор создает в CAD-системе, не являются точными моделями для технолога. И это не всегда следствие плохой работы конструктора. Применительно к тем задачам, которые он решал, это могут быть вполне качественно проработанные объекты.

Простой пример: конструктор построил модель детали так, как видит ее в конечном исполнении, а технологу модель может потребоваться в том виде, как она выглядит на промежуточной стадии изготовления. Или, например, при технологической проработке выясняется, что невозможно достичь заданной конструктором формы в результате механообработки существующими методами.

Последний случай не такой уж редкий. Именно он обусловливает основные потери на этапе конструкторско-технологической подготовки производства. Это яркий пример влияния технологии на конструкцию, который заставляет пересматривать и «перетряхивать» проект с самого начала, включая КД, техпроцессы, оснастку и многое другое.

Вот такой непростой путь проходит проект от конструкторской документации до станка. Напомню, что мы рассмотрели лишь небольшую его часть, связанную только с обработкой нескольких отверстий.

Но и это еще не все! Даже когда есть полный комплект КД и ТД, приспособления, инструмент и программа ЧПУ, кнопка «Пуск» на станке все равно нажата не будет. Почему — рассмотрим в следующих номерах журнала.

Продолжение следует