Что такое MechaniCS Оборудование?

Впервые в жизни я выбрал заголовок со знаком вопроса. Если вы занимаетесь проектированием емкостного и теплообменного оборудования, а также их элементов, ответ на этот вопрос будет вам интересен и полезен…

Система MechaniCS появилась в 1999 году и поначалу была простым приложением к AutoCAD (www.autocad.ru), предназначенным для оформления конструкторской документации по ЕСКД. Со временем добавились новые возможности, появились платформы AutoCAD LT и Autodesk Inventor (www.inventor.ru). К своей шестой версии MechaniCS, помимо оформления конструкторской документации, предлагает огромную библиотеку стандартных изделий из более чем 1500 стандартов, специализированные подсистемы проектирования валов и подшипниковых опор, зубчатых передач, трубопроводов гидравлики и пневматики, пружин, резьбовых соединений, а также другой инструментарий. Благодаря встроенным возможностям MechaniCS мы получили возможность создавать на его платформе решения для узкоспециализированных задач. На страницах журнала уже был представлен пример такой специализированной САПР, предназначенной для проектирования витражных конструкций*; также с помощью MechaniCS создавались инструменты проектирования промышленных трансформаторов и листогибочных штампов. Полученный опыт позволил нам создать первую узкоспециализированную САПР на платформе MechaniCS. Итак, представляем MechaniCS Оборудование!

Как следует из названия этого программного продукта, он предназначен для проектирования оборудования, а именно емкостного и теплообменного. Решение работает только в среде Autodesk Inventor, имеет встроенную библиотеку компонентов емкостного и теплообменного оборудования по российским стандартам и специализированные мастера для быстрой компоновки сосуда, врезки штуцеров и люков, установки опор, создания трубных решеток и сепараторов. При сравнении одних и тех же работ, выполняемых в MechaniCS Оборудование и в базовом продукте, выясняется, что использование нового инструмента способно в несколько раз повысить производительность работы инженера-конструктора сосуда.

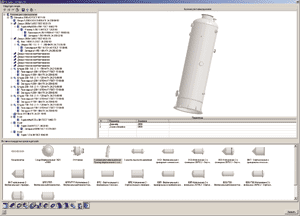

Начнем с самого главного — с мастера проектирования сосудов и аппаратов.

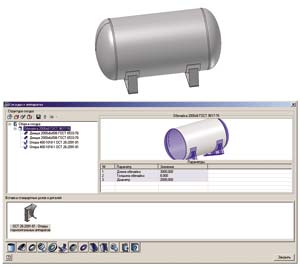

Этот мастер, предназначенный для быстрой сборки емкости из типовых и стандартных деталей и узлов, подразделяется на четыре области: структура сосуда, параметры его деталей, окно предварительного просмотра и библиотека стандартных компонентов, структурированная по типам элементов (обечайки, днища, кольца жесткости, люки, фланцы, опоры горизонтальные и вертикальные, штуцеры, окна, трубы и пользовательские компоненты).

Сосуд можно создавать двумя взаимодополняющими способами. Первый способ предполагает использование одного из шаблонов типовых сосудов, которые даны в виде примеров или созданы на предприятии самими конструкторами, то есть являются типовым проектом. На основании выбранного проекта автоматически строится модель сосуда — выстраивается дерево параметрических и сборочных взаимосвязей компонентов. Далее мы приступаем к редактированию сосуда.

Редактирование сосуда, так же как и его создание «с нуля», происходит по правилам объектно-ориентированной модели. Каждая деталь, добавляемая в проект, «знает» своих соседей и правила совместного использования в проекте. Рассмотрим сборку небольшого сосуда вторым способом — с чистого листа.

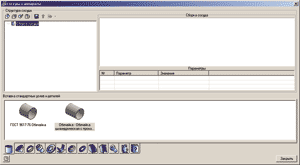

Сразу после запуска мастера мы попадаем в интерфейс выбора элементов из библиотеки. Элементы могут быть стандартными по ГОСТ, ОСТ, ТУ или АТК либо унифицированными — имеющими общую геометрию с размерами, определяемыми пользователем. Выбираем обечайку, указываем ее ориентацию в пространстве модели.

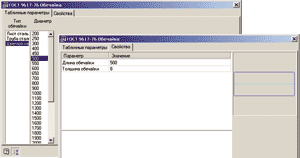

Поскольку в данном случае речь идет о стандартной детали, у нас имеется ограниченный набор типоразмеров обечайки. Выбираем тип, диаметр, толщину стенки и длину обечайки.

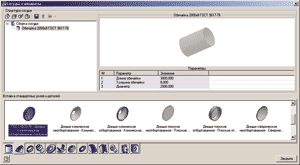

Теперь обечайка стала базовым объектом нового сосуда. Добавляем к ней два эллиптических днища.

При вставке днища на обечайку автоматически срабатывает режим автосборки — система предлагает конструктору типоразмер днища, соответствующий размерам обечайки; тем не менее отдельные параметры днища (например, толщина стенки) доступны для редактирования. В зависимости от типа и параметров днища система может автоматически добавить накладки, подкладные кольца или вставки, предусмотренные соответствующим конструктивным исполнением соединения обечайки и днища. Подобрать толщину днища и обечайки помогут упрощенные конструкторские расчеты обечайки и днища на прочность. Для проведения полного расчета на прочность всех элементов сосуда, расчета штуцерных и фланцевых соединений, а также расчетов на ветровые и сейсмические воздействия рекомендуется применять систему «Пассат», интерфейс к которой планируется выпустить в ближайшем будущем. Эта система сформирует расчетно-пояснительную записку — ее можно приложить к конструкторскому проекту. Программа «Пассат» рекомендована Управлением по надзору за общепромышленными опасными объектами при проектировании, реконструкции и диагностике сосудов и аппаратов.

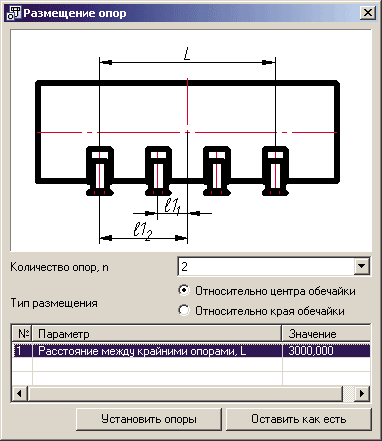

Следующий шаг — установка опор, в данном случае для горизонтальных аппаратов. При вставке опор система автоматически предложит создать массив с правильной их ориентацией. Для вертикальных лап это будет полярный массив, а для горизонтальных — линейный с зеркальным размещением опор относительно центра обечайки. При таком размещении достаточно указать обечайку и задать на объектном уровне параметры размещения лап на сосуде. Нет нужды накладывать сборочные зависимости по плоскостям, осям и т.д. — вы работаете в контексте объектной структуры сосуда. Предусмотрена возможность вставки и одиночных опор.

При добавлении люков, смотровых окон или штуцеров автоматически запускается мастер вставки штуцеров. Он работает с четырьмя типами вставляемых деталей/узлов: окнами, люками, трубами и стандартными штуцерами. Для каждого типа объекта задан свой набор конструктивных исполнений врезки элемента в сосуд и существующих вариаций использования элементов повышения жесткости (различного типа накладок и подкладных колец) в местах врезки деталей.

Объект любого типа может быть вставлен в обечайку или днище, поскольку для размещения на днище или на обечайке он имеет разные варианты позиционирования.

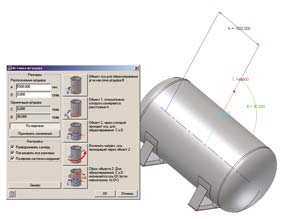

Например, при размещении люка на обечайке мы должны показать его приблизительное положение, затем уточнить расстояние от торца обечайки до центра люка и угол поворота люка относительно вертикали сосуда. При необходимости можно отключить ориентацию объекта по нормали к поверхности обечайки, задав свой вариант позиционирования люка или штуцера. В любом случае модель автоматически развернется таким образом, чтобы мы сразу могли увидеть влияние того или иного параметра на получаемый результат в полярной или ортогональной системе координат. Система может привязываться к базовой системе координат сосуда или к выбранным пользователем объектам, что позволяет быстро сориентировать новый штуцер по отношению к уже существующим элементам модели.

При вставке на днище мы получаем похожий диалог, предлагающий варианты размещения сосуда в системе координат днища. Детали могут размещаться по нормали к поверхности днища или параллельно центральной оси сосуда, при этом также можно задавать размеры в полярной или ортогональной системе координат.

В соответствии с выбранным конструктивным исполнением врезки компонента MechaniCS Оборудование автоматически добавляет элементы повышения жесткости, прорезает в днище или обечайке отверстие под штуцер, применяет сборочные зависимости. Можно получить и просто отверстие под заданный штуцер — с тем чтобы позднее вставить в него произвольную деталь.

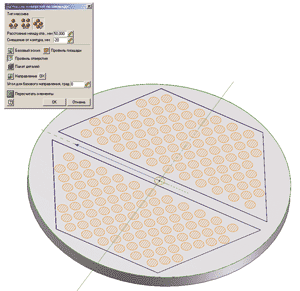

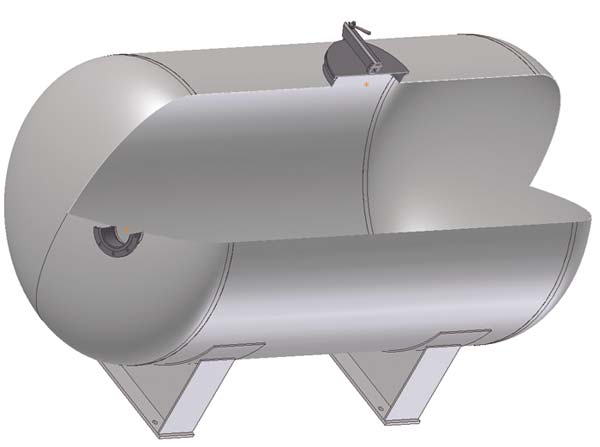

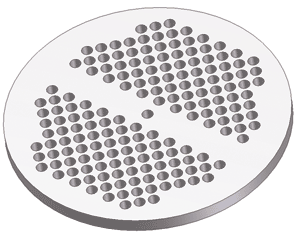

Итак, мы получили «бочку» сосуда. Ее можно доработать, добавив лестницы, площадки обслуживания, лапы, крюки для строповки и транспортировки сосуда, а также другие элементы. На этом этапе используются комбинированные средства MechaniCS Оборудование и Autodesk Inventor, позволяющие завершить проект и перейти к оформлению конструкторской документации. Разработчику теплообменного оборудования система поможет быстро спроектировать трубные решетки и сепараторы — для этих целей предусмотрен мастер создания массивов отверстий по площади. Перед запуском мастера следует создать диск решетки или сепаратора либо получить готовый из БД MechaniCS. На этом диске определяется контур будущего отверстия, который может быть и произвольно замкнутым. Область заполнения также задается набором замкнутых контуров. Все контуры задаются в одном эскизе (его называют базовым), могут содержать островки и разделяться пустым пространством, то есть в какой-то степени быть произвольными.

После запуска мастера необходимо выбрать схему заполнения областей (треугольник, ромб или квадрат), расстояние между размножаемыми элементами в соответствии со схемой, профиль отверстия и область заполнения. Исходное отверстие считается точкой отсчета всего массива, от него по выбранной схеме заполнения формируется массив, а отверстия, которые не попадают внутрь областей заполнения, автоматически скрываются. Возможно построить массив сразу для нескольких компонентов, образующих пакет деталей.

По умолчанию базовым направлением массива считается направление оси Х в системе координат базового эскиза, однако это направление можно изменить на заданный угол.

В результате работы мастера мы получаем тот же самый диск или пакет деталей с прорезанными отверстиями по выбранной нами схеме. Все отверстия, не попавшие в указанную область заполнения, программным образом подавляются внутри массива.

MechaniCS 6 Оборудование — по сути, первая версия узкоспециализированной САПР на платформе Autodesk Inventor и MechaniCS. Начало положено. Что будет дальше — подскажут наши пользователи, которые уже приступили к эксплуатации нового решения.

*Белокопытов С., Ананьев В. MechaniCS — инструмент для создания специализированных приложений в среде Autodesk Inventor // САПР и графика. 2006. № 6.