Проектирование оснастки для литья пластмасс сегодня и завтра

Анализ модели и построение поверхности разъема

Проектирование оснастки пресс-форм

Проектирование подвижных знаков

Вставка компонентов пресс-форм

В настоящее время предприятиям, чтобы оставаться конкурентоспособными, необходимо использовать автоматизированное проектирование пресс-форм и штампов, обеспечивающее сокращение количества ошибок и, как следствие, повышение качества пресс-форм. Компания Delcam plc обладает подобным решением — это модуль разработки оснастки литья под давлением PS-Moldmaker.

Одним из основных преимуществ этого модуля является наличие в нем баз стандартных элементов таких фирм, как HASCO, Pedrotti, Futaba, Meusburger и т.п. Естественно, конструктор может создавать и собственную базу элементов. Система автоматически позиционирует такие детали, как колонки, плиты и т.п., с необходимыми зазорами между ними, которые в любой момент можно отредактировать. Другие же элементы, например толкатели, конструктор позиционирует сам, а все необходимые вырезы в зависимых деталях программа генерирует автоматически, тем самым позволяя экономить время на рутинной работе.

Импорт

В качестве детали для проектирования пресс-формы мы можем либо выбрать модель, спроектированную в PowerSHAPE, либо импортировать ее из других систем (Inventor, SolidWorks, Solid Edge, Catia, Unigraphics, Cimatron и т.д.).

В качестве примера рассмотрим реальный проект, спроектированный и изготовленный на «Бийском заводе стеклопластиков» конструктором А.М.Воронцовым. Проект был полностью выполнен с помощью стандартных элементов HASCO, что позволило сократить сроки проектирования и изготовления в несколько раз.

Анализ модели и построение поверхности разъема

Работу над пресс-формой, как и полагается, начинаем с тщательного анализа модели проектируемого изделия. PowerSHAPE и PS-Moldmaker имеют необходимый набор инструментов для решения этого вопроса. В 7-й версии PowerSHAPE все они вынесены на отдельную панель, что делает работу более удобной и оперативной. Рассмотрим эти инструменты подробнее.

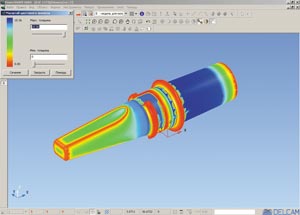

Первое, на что нужно обратить внимание при проектировании, — это отрицательные уклоны (рис. 1). Особенно это актуально при работе с моделями, полученными из других CAD-систем, но не следует пренебрегать такой возможностью и при работе с «родными» моделями PowerSHAPE, так как основной причиной ошибки, несмотря на совершенствование программных продуктов, в 90% случаев является сам пользователь.

Рис. 1. Проверка поднутрений и толщины изделия

Очень удобна команда анализа толщины изделия, позволяющая на начальном этапе сделать предварительный прогноз о возможных утяжках при литье, учесть разнотолщинность при проектировании литниковой системы.

Динамическое сечение (рис. 2) позволяет с помощью бегунка перемещать секущую плоскость и видеть содержимое моделей. Кроме того, можно получить кривые по линии пересечения модели и секущей плоскости и использовать их в дальнейшем для получения линии разъема.

Рис. 2. Динамическое сечение

Другие команды панели инструментов анализа, такие как команды для проверки сопряжений, оценки кривизны поверхностей (рис. 3), делают подготовку модели полноценной и практически исчерпывающей. Проверка минимального радиуса фрезы будет более актуальна при работе с формообразующими вставками и другими моделями (плиты, знаки и др.), подготавливаемыми для передачи в Power Mill для последующей обработки на ЧПУ.

Рис. 3. Анализ сопряжений и кривизны поверхностей, минимальный радиус, минимальная толщина стенки

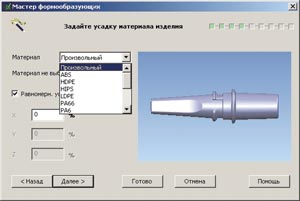

Переходим к самой ответственной части при проектировании литьевой оснастки — построению поверхности разъема и получению формообразующих вставок (полуматриц, матриц пуансона). Пользователю предоставляется возможность построить поверхность разъема вручную либо принять поверхность, сгенерированную автоматически в мастере формообразующих (рис. 4). Параметры построения автоматически сгенерированной поверхности мы можем изменять в зависимости от того, какой вариант, с учетом особенностей геометрии модели, нас больше устраивает. Зачастую при проектировании пресс-форм на изделия «стандартного» вида мастер формообразующих может сделать все без участия пользователя, что позволяет сэкономить массу времени. Исключение составляет шаг назначения коэффициента усадки и габаритных размеров вставок, если пользователя не устраивают параметры, автоматически рассчитанные программой (рис. 5).

Рис. 4. Мастер формообразующих

Рис. 5. Задание коэффициента усадки

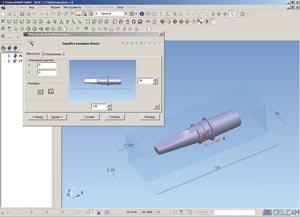

В программе имеется база основных материалов с заданными коэффициентами усадки. Также существует возможность установить свои коэффициенты, в том числе сделать их разными по направлениям осей. После выбора усадки на экране появляется деталь с габаритами формообразующих элементов, а также с расстоянием от конца детали до края формообразующей. Эти размеры мы можем поменять интерактивно относительно любой интересующей нас системы координат (рис. 6).

Рис. 6. Задание размеров блока матрицы и пуансона

При желании мы можем сгенерировать ступенчатую поверхность разъема или создать ее с необходимым нам уклоном (рис. 7).

Рис. 7. Генерирование поверхности разъема, разделение вставок

После всех проделанных операций мы можем получить визуализацию разъема формообразующих элементов (рис. 8).

Рис. 8. Визуализация разъема

Проектирование оснастки пресс-форм

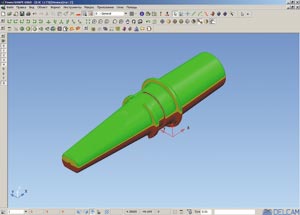

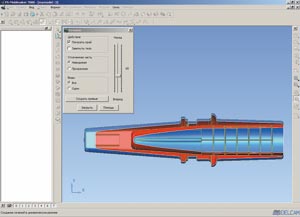

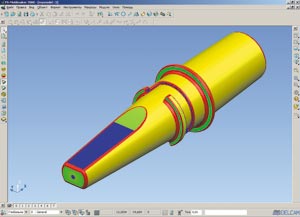

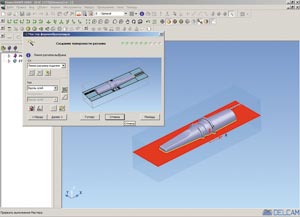

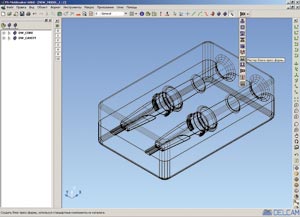

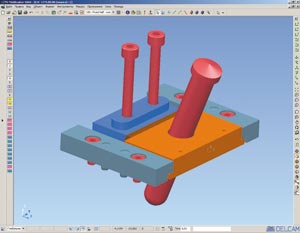

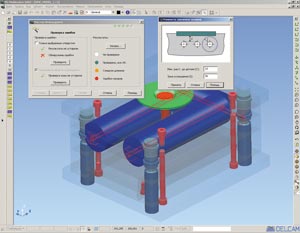

После построения формообразующих элементов (рис. 9) переходим к формированию пакета плит. Этот процесс максимально автоматизирован.

Рис. 9. Построение формообразующих элементов матрицы

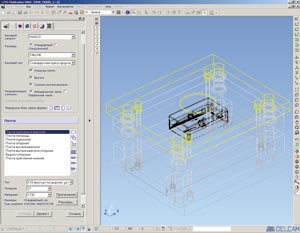

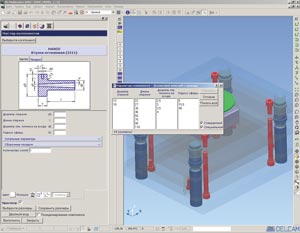

На данном этапе мы можем указать, хотим ли мы сделать формообразующие вставками или непосредственно на плитах. Далее выбираем каталог стандартных элементов (рис. 10). Исходя из размеров матрицы и пуансона, мастер автоматически выбирает размер плит. Пользователь может скорректировать этот параметр, определиться с положением направляющих колонок и с набором плит (можно использовать подкладную плиту, систему выталкивания, вставить пользовательскую плиту). Основные параметры плит, выбранные на данном этапе, отображаются на последней странице мастера. При необходимости можно вернуться с нее назад и скорректировать необходимые параметры. Кроме того, основные параметры плит (включая их производителя, тип, размеры, материал и т.д.) применяются при создании списка деталей для заказа.

Рис.10. Определение параметров плит пресс-формы

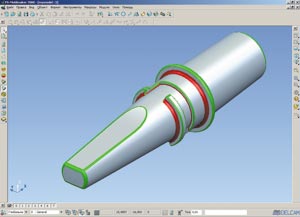

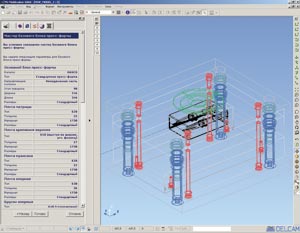

Следующим этапом генерируются направляющие колонки, винты, фланец и т.п. (рис. 11).

Рис. 11. Сгенерированная пресс-форма

После создания основного блока пресс-формы система автоматически разбивает компоненты на подгруппы и размещает их по отдельным слоям для удобства работы в дальнейшем.

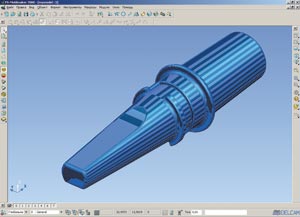

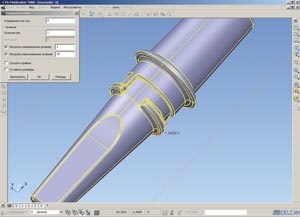

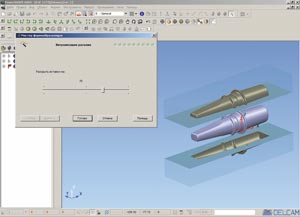

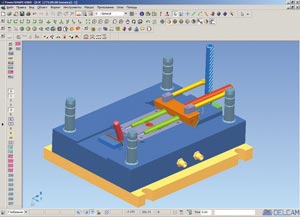

Проектирование подвижных знаков

Как видно из изделия, пресс-форма должна быть выполнена с подвижными знаками, причем знаки, которые оформляют внутренние поверхности изделия, должны иметь ход более 200 мм. Конструктор применил оригинальное решение (рис. 12) — это реечная система, которая дает необходимый ход знака. Кроме того, предусмотрено охлаждение знака. Следует отметить, что все использованные в этой конструкции детали являются стандартными элементами HASCO.

Рис. 12. Подвижный знак с реечной системой

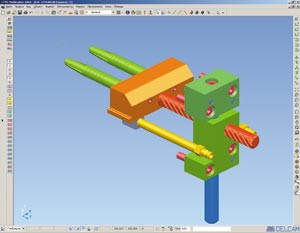

Другой знак был спроектирован при помощи мастера подвижных знаков с применением обычной клиновой системы (рис. 13).

Рис. 13. Подвижный знак с клиновой системой

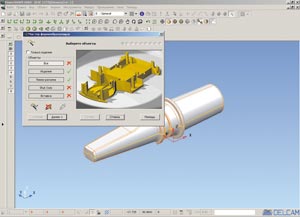

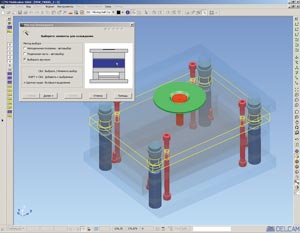

Вставка компонентов пресс-форм

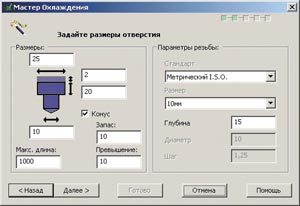

Компоненты пресс-формы выбираются из базы данных PS-Moldmaker. Затем мы можем выбрать необходимые нам размеры (рис. 14) и поместить компонент в пресс-форму. При этом все вырезы и отверстия создаются автоматически с необходимыми зазорами или плотными посадками, которые при желании можно изменить. Здесь нужно отметить, что по мере необходимости пользователь может сам создавать необходимые компоненты и назначать им автоматическое генерирование отверстий, пазов, карманов, а также использовать их в других проектах.

Рис. 14. Выбор необходимых размеров из базы

Система охлаждения

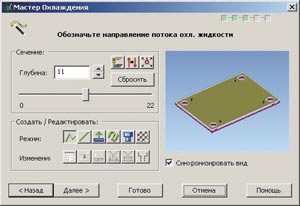

Принцип построения каналов охлаждения таков. С помощью мастера создания каналов охлаждения выбираем подвижную или неподвижную часть пресс-формы в автоматическом режиме либо указываем плиту в ручном режиме (рис. 15).

Рис. 15. Мастер охлаждения

Как только конструктор выбрал плиту, он обозначает направление потока охлаждающей жидкости простыми отрезками (рис. 16), задает размеры отверстия (рис. 17), а все остальное система делает автоматически.

Рис. 16. Проектирование каналов охлаждения

Рис. 17. Выбор размеров отверстия

В случае необходимости можно проверить каналы охлаждения на наличие ошибок или посмотреть зону охлаждения (рис. 18).

Рис. 18. Проверка ошибок и анализ зоны охлаждения

Система генерирует каналы таким образом, что учитывается выход инструмента, то есть внимание пользователя будет обращено на тот факт, что отверстие технологически невыполнимо и будет предложен рациональный вариант выполнения последнего.

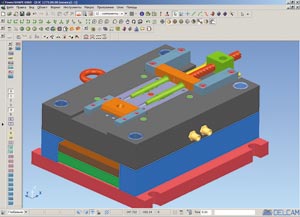

В итоге мы получили двухместную пресс-форму с клиновым знаком и знаком с реечным механизмом.

Рис. 19. Подвижная полуформа

Рис. 20. Неподвижная полуформа

Далее, если это необходимо, можно воспользоваться возможностями PS-Moldmaker и проанализировать пресс-форму на вероятные пересечения компонентов, чтобы убедиться в правильности их позиционирования. С помощью симулятора открытия/закрытия пресс-формы можно оценить работоспособность отдельных компонентов или подготовить презентацию.

Кроме того, не нужно забывать о необходимости изготовления конструкторской документации. В этом поможет модуль PS-Draft. Конечно, чтобы получить чертежи, полностью соответствующие ГОСТам, придется затратить некоторое время, однако это уже решать вам, что важнее: выпустить продукцию или кропотливо проставлять все размеры, выполнять зачастую ненужную деталировку?

Заключение

Компания Delcam постоянно улучшает свои продукты. В каждой новой версии совершенствуются мастера, добавляются и обновляются каталоги компонентов, появляются новые возможности в проектировании.

В статье продемонстрированы только основные шаги создания пресс-формы в данной программе. Конечно, возможности модуля этим не ограничиваются. Пользователь сам решает, каким путем идти к заветной цели, а PS-Moldmaker призван помогать ему.

Многие пользователи данного продукта уже убедились в том, что PS-Moldmaker позволяет экономить время, освобождает конструктора от сложных расчетов, обеспечивает получение качественной продукции в рекордно короткие сроки и многое другое.