Трехмерное прототипирование

Современное проектирование уже невозможно представить без компьютерного моделирования. Создание трехмерной компьютерной модели с использованием современных CAD-систем существенно упрощает и ускоряет проектирование расчета и подготовку документации.

Процесс создания нового изделия условно можно разбить на две основные составляющие: проектирование и изготовление прототипа.

На этапе проектирования современные CAD-системы обеспечивают расчет всех характеристик будущего изделия и получение виртуального представления модели. Использование новейших технологий позволяет максимально упростить работу проектировщика и добиться значительного экономического эффекта.

Со вторым этапом дела обстоят не так хорошо. Главной задачей здесь остается сокращение времени изготовления прототипа изделия. И вот тут возникают сложности. Дело в том, что традиционные технологии производства не способны кардинально изменить ситуацию. Конечно, они позволяют в определенной степени сократить сроки создания прототипа изделия, однако с первого раза добиться заданных характеристик просто физически невозможно: для достижения необходимых параметров, как правило, требуется многократно вносить уточнения в конструкцию, а затем вновь и вновь изготавливать уточненный прототип. При этом избежать появления значительного количества ошибок практически нереально.

С каждым годом необходимость использования принципиально новых технологий становилась все более очевидной. Наибольшее развитие получило направление, предусматривающее получение 3D-прототипов из компьютерных CAD-моделей. Мы рассмотрим самую эффективную и недорогую из этих технологий, предлагаемую компанией Contex (www.contex.ru).

В 3D-принтерах Contex применяется запатентованная в 1993 году Массачусетсским технологическим институтом технология 3DP, построенная на принципе послойной печати на основе широко распространенной струйной 2D-печати. Материалом служит порошкообразная смесь различного типа, что позволяет применять эту технологию во многих областях.

Для выращивания модели в качестве исходных используются данные, полученные в процессе моделирования в любой CAD-системе (машиностроение, архитектура, ГИС и т.д.) или с 3D-сканера, а также диагностические медицинские данные CT\MRI. Поддерживаются входные форматы STL, VRML, 3DS и PLY.

Программное обеспечение 3D-принтера позволяет оптимально подготовить полученную в CAD-системе модель к печати, разместить ее, отмасштабировать в требуемый размер, при необходимости раскрасить, наложить текстуру и нанести 3D-маркировку.

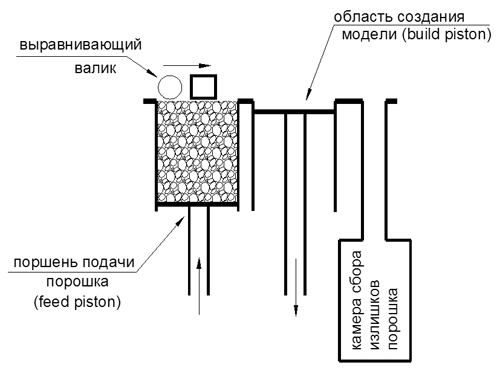

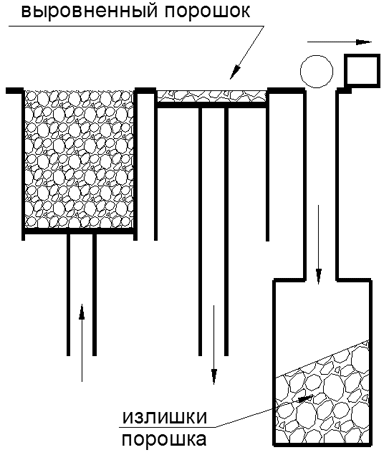

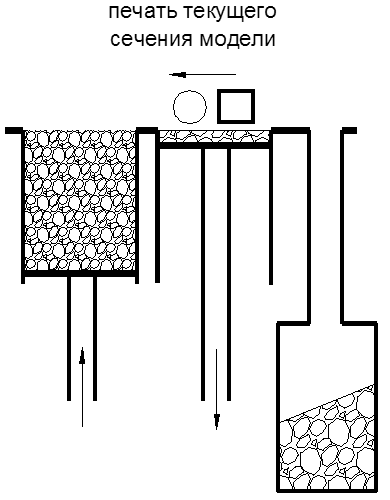

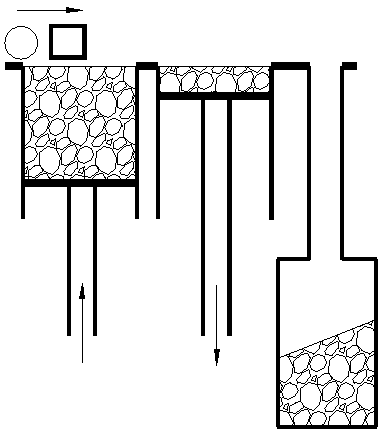

Работа осуществляется следующим образом. Прежде всего программное обеспечение принтера разрезает трехмерную модель объекта на поперечные сечения или слои, толщина которых может колебаться в диапазоне от 0,0875 до 0,2 мм. Затем осуществляется последовательная печать полученных поперечных сечений от основания объекта к его вершине. В принтере используются два поршня (рис. 1-4).

Рис. 1. Подвижная рама с выравнивающим валом движется слева направо, выравнивая порошок и перенося его в область создания модели

Рис. 2. Валик сбрасывает излишки порошка в специальный контейнер

Рис. 3. Когда блок печати движется справа налево, печатающая головка печатает очередной слой сечения модели

Рис. 4. Поршень подачи порошка перемещается на один слой вверх, а поршень в области создания модели — на один слой вниз, и процесс повторяется

Когда подающая система заполнена порошком, поршень подачи (feed piston), показанный на рисунках слева, находится в нижнем положении, а поршень в области создания модели (build piston), изображенный в правой части рисунков, — в верхнем. Кроме того, на диаграммах рисунков показаны валик (roller) (в виде кружочка) и блок печати (print assembly) (в виде квадратика). Они установлены вместе на подвижной раме (gantry), которая движется горизонтально поперек области, предназначенной для создания модели объекта.

При осуществлении трехмерной печати в принтере прежде всего наносится слой порошка толщиной, соответствующей толщине слоя поперечного сечения создаваемой модели. Печатающие головки заливают этот слой клеящим веществом, за счет чего частицы порошка приклеиваются друг к другу и к уже напечатанным предыдущим слоям модели. Затем поршень блока подачи порошка перемещается на один слой вверх, а поршень в области, предназначенной для создания модели, опускается на один слой вниз. После этого наносится новый слой порошка и процесс повторяется до тех пор, пока не будет напечатана модель всего объекта.

В принтере предусмотрено несколько режимов работы, что обеспечивает быстрое создание моделей объектов. Клеевой раствор более высокой концентрации наносится вокруг краев объекта, формируя крепкую «оболочку» вокруг его внешней области, а внутри самого объекта создает структуру несущих элементов. Остальные участки внутренней области печатаются с более низкой концентрацией клеящего вещества. Такой режим печати обеспечивает необходимую стабильность конструкции модели и исключает излишнюю насыщенность клеем, которая может привести к искажению формы объекта.

Поскольку верхние слои порошка поддерживаются нижними, то модель объекта создается без использования специальных несущих элементов. При этом могут быть напечатаны объекты любой сложной конфигурации, недоступной для других аналогичных систем.

После завершения печати модель объекта извлекается из области создания модели, с нее удаляются излишки порошка и модель сушится. Для увеличения прочности и долговечности поверхность может быть пропитана циано-акрилатными смесями, воском, эпоксидной смолой или другими материалами. Полученная модель готова к внесению изменений в ее дизайн в тот же день, обычно уже в течение нескольких часов (рис. 5).

Рис. 5. Сборка прототипа насоса

Технология компании Contex обеспечивает самую быструю и доступную трехмерную печать из представленных на рынке. И это благодаря целому ряду факторов. Назовем лишь некоторые из них:

- используемая в 3D-принтерах Contex технология позволяет осуществлять одновременную печать сразу нескольких моделей с заполнением всего объема рабочей камеры;

- в отличие от аналогичных устройств других производителей, наносящих при печати модели 100% строительного материала, печатающие головки 3D-принтера Contex расходуют небольшое количество клеевого раствора, распределяя его не по всей поверхности рабочей зоны, а только там, где в сечении есть срез модели. Это существенно сокращает цикл печати модели;

- программное обеспечение 3D-принтеров Contex оптимизировано таким образом, что когда печатается первый слой модели, обрабатывается и подготавливается уже пятый. На первый взгляд, такой процесс подготовки прост и быстр, однако фактически суммарное время подготовки слоев для выращивания модели, занимающей весь рабочий объем, может составлять до часа.

Цвет — это просто

В 3D-принтерах Contex применяется проверенная технология 2D-печати с 24-битным представлением цвета. При печати простого 2D-изображения на цветном струйном принтере компьютер преобразует исходное цветовое пространство в CMYK. Сегодня все струйные принтеры используют как минимум четыре цветовых канала CMYK, позволяющих создавать до 16 млн цветов. В 3D-принтерах компании Contex применяется тот же принцип. Четыре емкости с цветным клеящим веществом (голубое, пурпурное, желтое и прозрачное) обеспечивают получение цветной модели того же цвета, что и исходная компьютерная модель.

Печать высокой четкости

В 2005 году возникло понятие 3D-печати высокой четкости — HD3DP (аналогично уже хорошо знакомым терминам HDTV и HD-DVD). HD3DP — результат комбинации технологии печатающей головки с разрешением 600 dpi, цветного связующего мелкодисперсионного порошка и уникального программного обеспечения 3D-принтера.

Доступная 3D-печать с минимальными отходами

Отходы при работе на 3D-принтерах Contex минимальны. Конкурирующие технологии требуют наличия поддерживающих структур, без которых печать модели просто невозможна, что увеличивает стоимость модели и требует дополнительного времени для удаления этих структур. В 3D-принтерах Contex вспомогательные элементы поддержки при печати сложных моделей не нужны, поскольку модель в процессе печати поддерживает неиспользуемая масса порошка.

Простота обслуживания

3D-принтеры Contex надежны и просты в работе. Расходы на их эксплуатацию минимальны. Модульная конструкция и применение стандартных печатающих головок, которые можно приобрести в ближайшем компьютерном салоне, делают сервисное обслуживание доступным даже в домашних условиях. Используемые материалы нетоксичны и полностью безопасны, что позволяет работать с 3D-принтерами Contex непосредственно в офисе. Подготовка принтера к работе занимает не более 10 минут, а процесс его разгрузки с последующим закреплением отпечатанной детали — не более часа.

Экономия времени

Использование технологии 3D-печати позволяет уже на ранних стадиях проектирования получать полное представление об изделии и вносить необходимые изменения с последующим повторным выращиванием уточненного прототипа. Это значительно экономит время при создании изделия. Например, цикл изготовления турбины методом литья по выжигаемым моделям позволяет получить прототип из металла за две недели, в то время как при использовании традиционного технологического процесса для этого требуется как минимум три месяца.

На изготовление готового прототипа уходят не дни, а часы. Это идеальное решение для создания моделей дизайна, архитектурных концептов, а также изделий, необходимых в области образования, искусства, медицины и т.п.

Материалы

Компания Contex предлагает несколько типов материалов, позволяющих удовлетворить запросы самых разных пользователей. Каждый из материалов обеспечивает печать с высокой скоростью и небольшими затратами.

Композитные материалы для моделирования

Композитные материалы для моделирования (zp130) используются для изготовления цветных и монохромных высококачественных изделий: моделей дизайна, образцов для оценки эргономичности изделий, архитектурных и ГИС-моделей, изделий для науки и медицины (рис. 6). Они идеальны для:

Рис. 6. Литейная форма из zp130 и готовая деталь

- изготовления деталей с высокой прочностью;

- создания тонкостенных деталей;

- цветной печати;

- точного представления конструкции изделий.

Известен опыт успешного применения zp130 для литья цветных металлов, хотя сами разработчики не позиционируют этот материал для изготовления литейных форм.

Композитные материалы для литейных форм и выжигаемых моделей

Материал для выжигаемых моделей (zp14/zp15-investment casting) оптимален для быстрого выращивания моделей, погружаемых в воск. Материал состоит из соединений целлюлозы, специальных волокон и других добавок, обеспечивающих высокую точность изготовления изделий благодаря полному впитыванию воска и минимизации остатков горения в процессе выжигания модели (см. «САПР и графика» № 4’2007).

Материал для литейных форм (zcast 501-direct casting) используется при выращивании песчаных литейных форм для цветных металлов (рис. 7). Он представляет собой смесь литейного песка и добавок, позволяющих получить высококачественные литые поверхности. Выдерживает высокие температуры (до 1100 °С), необходимые для литья цветных металлов.

Рис. 7. Стержень для литейной формы (материал zcast 501)

Рис. 8. Обувная подошва, изготовленная из эластомера

Специальные материалы

Композитный материал с возможностью деформации (zp250-zsnap) разработан для создания изделий с изгибными свойствами, подобными пластмассе. Идеален для выращивания изделий, обладающих способностью к деформациям.

Резиноподобный материал (elastomer) состоит из соединений целлюлозы, специальных волокон и других добавок, которые обеспечивают проникновение эластомера. Готовое изделие приобретает свойства каучука (рис. 8).

Материалы компании Contex допускают последующую механическую обработку для придания изделию необходимых свойств (сверление, шлифование, окрашивание, гальваническая обработка, применение лакокрасочных покрытий) — рис. 9.

Рис. 9

Применение технологии трехмерной печати

Большой выбор порошкообразных компонентов, а также возможность быстрой замены типа материала делает трехмерные принтеры уникальными устройствами прототипирования для широкого использования в различных сферах, таких как:

- разработка концептуального дизайна;

- оценка стиля, эргономичности, упаковки, типа поверхности и размера;

- определение эргономики формы, собираемости деталей;

- совершенствование процесса планирования производства;

- архитектура, ГИС, наука и медицина;

- литье металлов в форму;

- литье по выжигаемым моделям и многое другое.

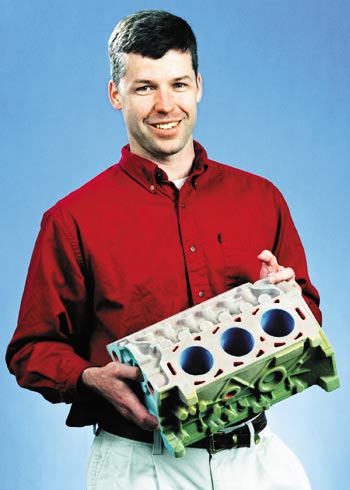

Сегодня технологии изготовления 3D-прототипов все больше завоевывают умы и сердца производителей (рис. 10). И неудивительно — именно за ними будущее. По нашему твердому убеждению, технологиям Contex уготовано достойное место.

Рис. 10. Компании, использующие 3D-принтеры Contex