Новые решения Delcam для механообработки и для людей

Высокоскоростная механообработка (HSM)

Контроль точности изготовления продукции

Анатомически подогнанные изделия для человека

С 3 по 5 июня компания Delcam plc провела в Висбадене (Германия) ежегодную пресс-конференцию, на которой были официально объявлены итоги работы компании в 2006 году и представлены новые версии программных продуктов.

Главным событием для Delcam в прошлом году стало приобретение ею фирмы IMCS (разработчик CAD/CAM-системы PartMaker) и компании Crispin (разработчик ShoeDesign), являющейся самым известным поставщиком специализированных CAD/CAM-систем для обувной промышленности. До этого, в 2005 году, Delcam приобрела разработчика CAD/CAM-системы FeatureCAM — американскую фирму Engineering Geometry Systems (EGS).

В настоящее время в головном офисе Delcam в Бирмингеме (Англия) работает 228 сотрудников, в зарубежных филиалах — 250, а на совместных предприятиях — 230 человек. По всему миру открыто 350 офисов Delcam в 80 странах. В прошлом году компания Delcam объявила о своем 15-тысячном заказчике, которым стало российское ОАО «Роствертол». Суммарный оборот компании Delcam в 2006 году составил 39 млн евро, а рост продаж по сравнению с 2005 годом достиг 14%. Уже в I квартале этого года оборот Delcam составил рекордную сумму — 12 млн евро. На развитие своего бизнеса Delcam планирует направить в этом году свыше 10 млн евро. По оценке аналитической компании CIMdata, в 2006 году на рынке производителей оснастки Delcam занимала лидирующие позиции.

Описать все функциональные возможности продуктов Delcam в одной статье просто невозможно, поэтому мы остановимся на тех решениях, которые являются, с нашей точки зрения, самыми перспективными и значимыми. Заметим, что новые версии продуктов Delcam выходят раз в год.

Напомним читателям, что в настоящее время Delcam предлагает три сильно различающиеся CAM-системы, ориентированные на разные рынки, — PowerMILL, FeatureCAM и PartMaker. Всемирную известность Delcam принесла именно PowerMILL — одна из самых совершенных CAM-систем для пятиосевой обработки. Продукт FeatureCAM популярен прежде всего благодаря возможности автоматического распознавания геометрии модели и автоматической генерации управляющих программ для станков с ЧПУ. CAM-система PartMaker ориентирована на подготовку УП для серийного производства на токарно-фрезерных обрабатывающих центрах. Несмотря на разное назначение этих CAM-систем, разработчики заимствуют из них технологии обработки, что, несомненно, положительно сказывается на развитии данных систем.

Высокоскоростная механообработка (HSM)

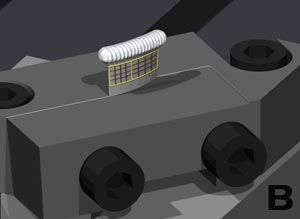

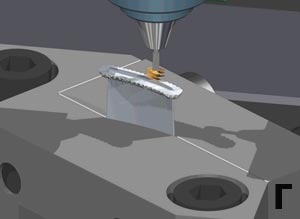

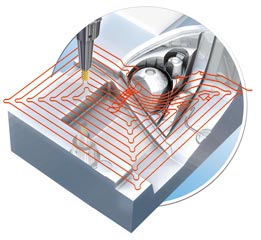

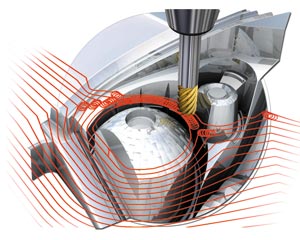

Одним из главных достоинств CAM-системы PowerMILL является наличие большого количества стратегий для высокоскоростной обработки (HSM), в том числе и пятиосевой. Например, HSM-обработка может применяться при черновом фрезеровании с использованием стратегии Race Line Machining (когда все возможные повороты траектории происходят по максимально возможным радиусам — рис. 1. Для увеличения службы срока инструмента и станка может применяться комбинация трохоидальной траектории с другими стратегиями обработки (рис. 2). Для минимизации холостых перемещений инструмента при финишной обработке предлагается использовать стратегию фрезерования по спирали с постоянным Z-уровнем.

Рис. 1. Высокоскоростная обработка по стратегии Race Line Machining

Рис. 2. Комбинация трохоидальной обработки с другими стратегиями

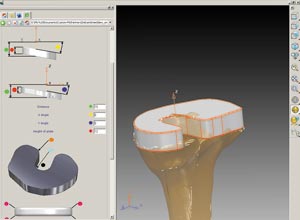

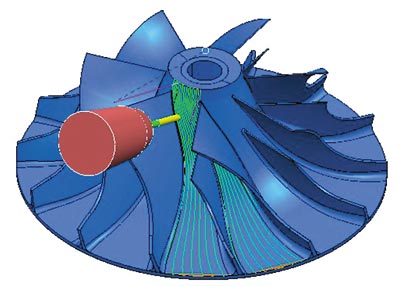

Активное развитие пятиосевых стратегий фрезерования Delcam начала в 2003 году и с тех пор достигла выдающихся результатов. Сегодня PowerMILL позволяет автоматически генерировать траектории пятиосевой обработки для сложных комплексных поверхностей (рис. 3), благодаря чему время на программирование УП снижается с нескольких часов до 30 минут.

Рис. 3. Комплексная пятиосевая обработка сложных поверхностей

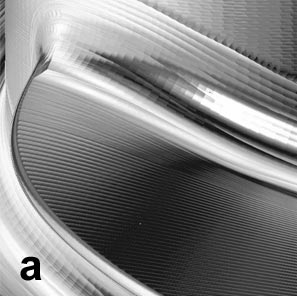

Если раньше программист-технолог при визуализации обработки мог убедиться лишь в том, что деталь обработана полностью, без зарезов и коллизий с оснасткой, то теперь появилась уникальная возможность точно прогнозировать узор на обработанной поверхности, оставленный фрезой (рис. 4). Это важно при изготовлении поверхностей, обтекаемых высокоскоростным потоком жидкости или газа. Кроме того, визуализатор позволяет теперь вращать и зуммировать изображение непосредственно в процессе симуляции обработки, то есть для того, чтобы увидеть область обработки с нужного ракурса, не нужно приостанавливать симуляцию обработки.

Рис. 4. Сравнение данных визуализатора (а) с фотографией реальной детали (б)

В новой версии PowerMILL появилась интересная возможность программирования послойного раскроя листового материала дисковыми фрезами большого диаметра. Данный тип обработки востребован при раскрое больших листов композитных анизотропных материалов, таких как стекло и углепластик. Подчеркнем, что дисковой фрезой послойно делаются не только прямые, но и криволинейные распилы большого радиуса. Сложность этого вида обработки заключается в необходимости корректировки близости подвода фрезы к внутреннему углу в зависимости от глубины врезания.

Моделирование

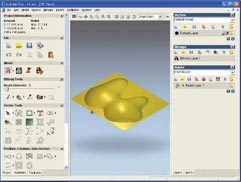

Несмотря на то что моделировщик PowerSHAPE не получил пока большого распространения, как, например, Inventor или SolidWorks, в комплексе с CopyCAD и ArtCAM он позволяет выполнять уникальные процедуры реверсивного инжиниринга. В течение этого года мы регулярно знакомим наших читателей с возможностями пакета ArtCAM, поэтому здесь отметим лишь, что PowerSHAPE с помощью ArtCAM позволяет создавать сложные 3D-модели с художественными текстурами, полученными на основе плоских эскизов или фотографий (рис. 5).

Рис. 5. Уникальная возможность PowerSHAPE по созданию текстурированных поверхностей Даже не пытайтесь повторить это в любой «твердотельной» CAD-системе!

Другая редкая возможность PowerSHAPE — морфинг 3D-моделей с сохранением тангенциальности поверхностей (рис. 6).

Рис. 6. Морфинг — идеальный инструмент для дизайнерских изысканий

Контроль точности изготовления продукции

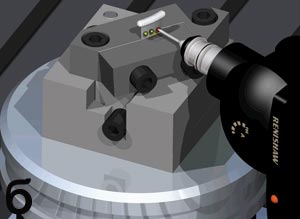

Развитие технологий реверсивного инжиниринга, реализованных в продуктах CopyCAD и PowerINSPECT, было бы невозможно без сотрудничества Delcam с разработчиками контрольно-измерительного оборудования. Кроме того, современные метрологические средства тесно взаимодействуют с программным обеспечением, поэтому компания Renishaw, являющаяся одним из лидеров в области производства метрологического оборудования, инвестировала в разработки Delcam 9 млн евро (за 20% ее акций). Совместная работа Delcam и Renishaw обеспечит компаниям возможность разрабатывать измерительное оборудование нового поколения. Кроме того, продолжается активное сотрудничество Delcam с фирмами Romer, Cimcore и FARO. Сегодня контрольно-измерительные машины типа «рука» обеспечивают хорошую точность и повторяемость измерений, поэтому они активно используются при выпуске разнообразной продукции (рис. 7).

Рис. 7. Различные способы применения КИМ

Адаптивная механообработка

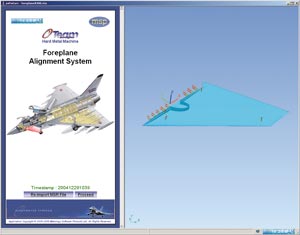

Адаптивная механообработка — это относительно новое направление механообработки, по сути являющееся логическим продолжением технологии измерения точности изготовления детали непосредственно на станке — с той лишь разницей, что в этом случае измерения производятся не для верификации детали, а для привязки системы координат фрезерного станка с ЧПУ к локальной системе координат заготовки. Поясним это на практическом примере заказчика Delcam — фирмы BAE Systems Salmesbury, являющейся субподрядчиком по производству многоцелевого истребителя Eurofighter EF-2000 Typhoon (рис. 8). В новой модификации самолета было решено изменить технологию изготовления переднего цельно-поворотного горизонтального оперения (ЦПГО).

Рис. 8. Многоцелевой истребитель Eurofighter EF-2000 Typhoon

Обработка заготовок ЦПГО производится на пятиосевом фрезерном станке Henri Line GICAMILL 24 LS/5 со стойкой ЧПУ Fanuc CNC (рис. 9). Этот универсальный станок позволяет обрабатывать детали размером 3,2Ѕ2,0Ѕ1,5 м. Масса стальной заготовки таких размеров может достигать десятков тонн, поэтому она жестко закрепляется на неподвижном основании, а шпиндельная головка с фрезой перемещается по пяти осям относительно зафиксированной детали.

Рис. 9. Фрезерный станок GICAMILL 24 LS/5

Для производства обшивки ЦПГО используется штампованная титановая заготовка, при последующей обработке которой встает задача удаления лишнего материала с целью придания ей требуемого аэродинамического профиля. По старой технологии рабочие должны были вручную зафиксировать заготовку в приспособлении для ее правильного базирования относительно системы координат станка. После этого фрезерная обработка выполнялась по заранее сгенерированной ЧПУ-программе. Большие габариты и вес заготовки (одна консоль ЦПГО имеет размеры приблизительно 2,2x1,1 м), а также ее пружинение делали процесс базирования заготовки крайне трудоемким. К тому же заготовка обрабатывается с двух сторон, поэтому обработка ведется в два технологических установа. Для фиксации заготовки применялось три приспособления. Сложность базирования детали привела к идее корректировать траекторию обработки при помощи аффинных преобразований на основе данных обмера конкретного установа. Другими словами, обработка детали выполняется в локальной системе координат заготовки. Это позволяет избежать появления погрешности базирования и значительно сократить время на подготовительные этапы, а следовательно, значительно сокращается время вынужденного простоя дорогостоящего оборудования.

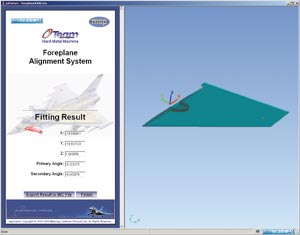

Для автоматизации измерений и вычисления поправочных коэффициентов специально для этой детали ЦПГО был разработан новый программный интерфейс, названный psFixture (рис. 10). Модуль psFixture состоит из трех ключевых компонентов: 3D-окна, HTML-приложения и интегрированного приложения-скрипта. Особо отметим, что управляющая программа генерируется в PowerMILL для обработки заданного набора поверхностей всего один раз, а затем все координаты и перемещения пересчитываются с помощью аффинных преобразований. В данном случае этот алгоритм был реализован для стойки Fanuc.

Рис. 10. Программный интерфейс для адаптивной обработки консоли ЦПГО

В приведенном примере, в силу особенности закрепления и формы заготовки, вычисляются поправочные коэффициенты по трем координатам и двум осям (рис. 11). Измерения положения заготовки выполнялись по нескольким ключевым точкам. Для фиксации заготовки на станке была установлена новая система вакуумного прижима, позволяющая выполнять обработку детали с одного установа. Оператор станка лишь контролирует, чтобы заготовка была установлена в пределах разрешенного допуска.

Рис. 11. Вычисление смещения реального установа от идеального

Произведенные усовершенствования позволили не только сократить «нестаночное» время, но и повысить точность изготовления продукции и существенно снизить вероятность брака.

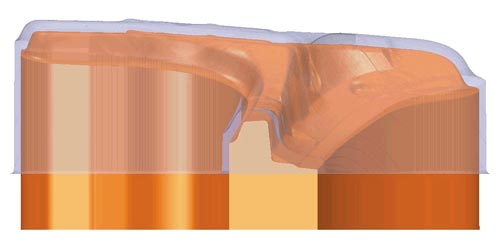

В рассмотренном примере потребность в адаптивной обработке возникла вследствие сложности базирования заготовки, вызванной особенностью технологии изготовления. Но еще одним принципиальным ограничением при базировании может быть масса или габариты изделия — тогда адаптивная обработка может стать незаменима. Она необходима и в тех случаях, когда заготовка в силу особенностей конструкции или технологии изготовления не имеет поверхностей для базирования. Например, при обработке горячекованной заготовки сложной формы бывает сложно оценить правильность ее установки в прижимном приспособлении станка. Заготовка (рис. 12) должна быть установлена в приспособлении с определенным допуском, соблюдение которого позволит гарантированно избежать появления на детали необработанных зон (рис. 13). Решить эту задачу можно путем обмера характерных поверхностей заготовки, установленной на станке, с последующей коррекцией управляющей программы станка. Правильное равномерное размещение заготовки «вокруг» будущей детали позволяет не только избежать холостых перемещений по воздуху, но и равномерно распределить нагрузку на инструмент и станок. Вследствие этого адаптивная обработка позволяет уменьшить технологическую толщину черновой обработки, благодаря чему сокращается время обработки и уменьшается масса заготовки, увеличивается срок службы инструмента и станка.

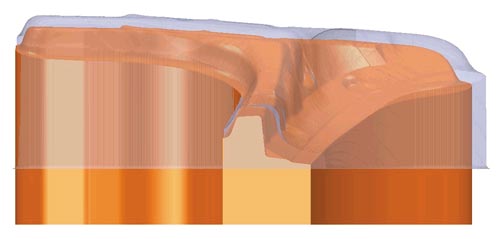

Рис. 12. Правильное расположение заготовки (серый цвет) относительно поверхностей детали, получаемых механообработкой (оранжевый цвет)

Рис. 13. Такое закрепление заготовки приведет к появлению необработанных зон, поскольку контур детали (оранжевый цвет) выходит за контур заготовки (серый цвет)

Еще одно применение адаптивной обработки — восстановление дорогостоящих лопаток турбин, имеющих незначительные механические повреждения. Хотя целесообразность такого ремонта иногда может вызывать сомнение (рис. 14), в некоторых случаях восстановление экономически оправданно, а следовательно, востребовано. На рис. 15 последовательно показана методика восстановления поврежденной турбинной лопатки. Отметим, что после повреждения профиль лопатки может отличаться от теоретически заданного (CAD-модели), поэтому, чтобы восстановленная часть идеально состыковывалась с неповрежденной, производится измерение истинного профиля лопатки и обработка ведется по геометрии конкретного экземпляра. Раньше такой ремонт выполнялся вручную и был очень трудоемким.

В настоящее время компания Delcam ведет работу по стандартизации процедур адаптивной обработки. Технология адаптивной обработки способна дать заказчикам реальную выгоду, что неоднократно подтверждалось практическими примерами. В скором времени адаптивная обработка станет стандартным элементом любого станка с ЧПУ.

Рис. 14. Восстановление поврежденных лопаток турбины путем наваривания кромок лазерной сваркой

Рис. 15. Методика восстановления турбинной лопатки: а — восстановление поврежденной части лопатки навариванием металла; б — фиксация лопатки в приспособлении и измерение ее истинного профиля; в — построение теоретической поверхности, описывающей истинный профиль лопатки; г — создание управляющей программы для обработки именно этой лопатки

Рис. 16. Благодаря европейской программе CUSTOM-FIT протезы позволяют людям с ограниченными физическими возможностями вести активный

образ жизни

Рис. 17. Перемычка для реконструкции челюсти и программа для моделирования прокладки для сустава большой берцовой кости

Анатомически подогнанные изделия для человека

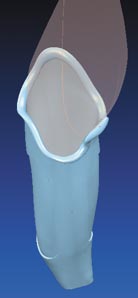

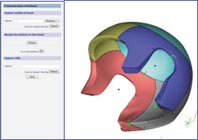

Еще одним интересным и, на наш взгляд, очень перспективным направлением бизнеса является производство изделий, выполненных с учетом антропометрических особенностей человека. Эти работы выполняются в рамках европейского исследовательского проекта CUSTOM-FIT, в котором участвуют все страны Евросоюза, а компания Delcam выступает координатором проекта. На данный момент программа имеет два основных направления: производство протезов (рис. 16) и имплантантов (рис. 17) для людей с ограниченными физическими возможностями и адаптация спортивного снаряжения и экипировки под анатомические особенности спортсмена (рис. 18 и 19).

Рис. 18. Этапы создания вкладыша в защитный шлем

Рис. 19. Создание индивидуального сиденья для мотогонщика

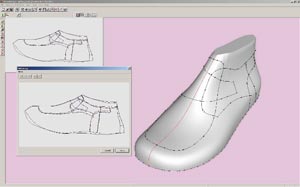

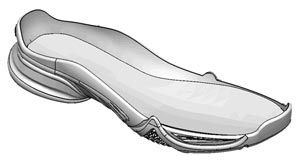

После посещения обувного магазина вы наверняка задумывались над тем, почему практически вся обувь нужного размера сидит на ноге неудобно: то подъем низковат, то нос слишком узкий, то пятка болтается… А как быть тем, у кого нога не соответствует общепринятым стандартам? Как выяснилось, это проблема вселенского характера, поэтому Европейская конфедерация производителей обуви (European Confederation of the Footwear Industry) проводит программу CEC made shoe по разработке автоматизированного производства обуви на заказ. В ней участвуют 14 стран и 52 компании. Общий бюджет проекта составляет 20,4 млн евро, причем 1,3 млн евро выделено компании Delcam на разработку единой 3D-среды для всех этапов проектирования обуви — от дизайна до производства оснастки. В связи с этим нельзя не упомянуть, что в 2006 году компания Delcam приобрела фирму Crispin (рис. 20), специализирующуюся на выпуске CAD/CAM-систем для обувной промышленности, которая продолжает активно развивать это направление.

Рис. 20. Фирма Crispin известна как разработчик специализированных CAD/CAM-систем для обувной промышленности

Рис. 21. Трехмерный лазерный сканер

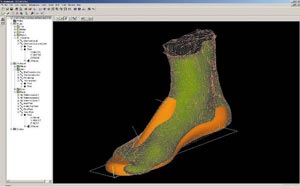

Рис. 22. Трехмерная модель ступни и стандартная колодка

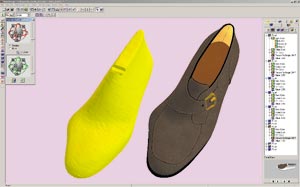

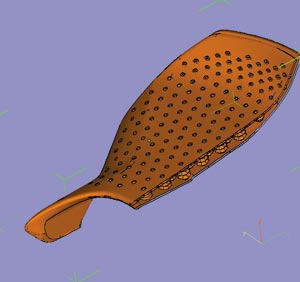

Производство ортопедической обуви на заказ начинается с лазерного сканирования ступни человека в специальном трехмерном сканере (рис. 21), результатом работы которого является 3D-модель ступни в формате STL (рис. 22). Модель ступни сравнивается с набором готовых колодок, после чего подбираются дизайн и конструкция обуви, учитывающие анатомические особенности конкретного человека (рис. 23).

Рис. 23. Дизайн и конструкция обуви выбираются исходя из особенностей ступни

Рис. 24. Стандартная подошва

Рис. 25. Ортопедический верх ботинка

Рис. 26. Ортопедический ботинок традиционного дизайна

Как правило, вся обувь, в том числе ортопедическая, конструктивно состоит из двух частей: подошвы (рис. 24) и вклеенного в нее верха (рис. 25). Производство на заказ резиновой подошвы слишком дорого, поэтому используются стандартные подошвы наиболее подходящих формы и размера. В результате можно создавать ортопедические модели традиционного дизайна (рис. 26).

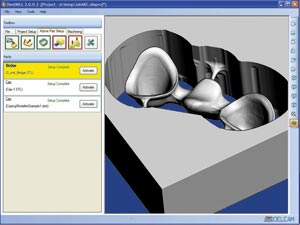

Рис. 27. Система DentMILL позволяет автоматизировать процесс протезирования

В этом году Delcam анонсировала еще один пакет с несколько пугающим названием — DentMILL. Судя по названию можно решить, что он призван сменить живого стоматолога, но на самом деле продукт разработан с целью помочь стоматологу-протезисту в изготовлении зубных мостов и коронок. Естественно, сегодня даже в крупных городах трудно найти стоматолога, владеющего хотя бы азами программирования станков с ЧПУ. Однако зубное протезирование востребовано во всем мире, поэтому компания Delcam решила разработать продукт (кстати, это уже 3-я версия), предназначенный для стоматологов. Программа DentMILL (рис. 27) основана на тех же технологиях механообработки, что и PowerMILL, с той лишь разницей, что участие человека в подготовке управляющей программы сведено к минимуму — все процедуры максимально автоматизированы. На наш взгляд, единственным слабым местом данной технологии протезирования является необходимость создания 3D-модели моста или коронки. На данном этапе предлагается использовать либо 3D-сканер, либо обширную базу данных «стандартных» зубов и коронок. Будем надеяться, что в недалеком будущем у Delcam появится и моделировщик, позволяющий стоматологу быстро «слепить» коронку нужной формы. Но почему бы врачу не заказывать изготовление коронок и мостов по созданной им 3D-модели в специализированной мастерской через Интернет, подобно, например, печати цифровых фотографий? Как говорится, время покажет…

Пожалуй, самая большая неожиданность в ходе поездки в Германию ожидала журналистов во время посещения предприятия Herbert (www.herbert-maschinenbau.de), являющегося давнишним пользователем системы PowerMILL (два рабочих места) и имеющего, кстати, московский филиал. Основное направление деятельности этой компании — производство оснастки для литья разнообразных автомобильных шин — от самых маленьких до пятиметрового диаметра. Удивило даже не то, что это небольшое, по российским меркам, предприятие оснащено самыми современными пятиосевыми станками, а то, для кого предназначена выпускаемая продукция. К сожалению, журналистам запретили фотографировать, но можете поверить на слово, что на элементах литейной оснастки были выгравированы имена самых известных производителей шин. Как нам объяснили, производители шин не любят афишировать, что оснастку для них изготавливает субподрядчик.

На изготовление одного комплекта оснастки для литья легковых шин от заказа до отгрузки уходит всего три месяца. Для грузовых шин срок изготовления увеличивается до полугода — из-за очень большого станочного времени. Едва ли к нашему визиту специально готовились, но мы не увидели ни одного простаивающего станка. Несколько операторов занимались наладкой, а у работающих пятиосевых станков никто, дрожа над «красной» кнопкой, не стоял. И это при том, что выпускаемая продукция не серийная, а штучная!

Следует также отметить, что на предприятии для выполнения вспомогательных операций активно используется ручной труд. Сюда можно отнести погрузочно-разгрузочные операции, снятие заусенец и фасок, полировку пресс-форм, изготовление вспомогательных крепежных приспособлений и предпродажную подготовку готовой продукции (протирку, упаковку в специальную тару и погрузку на спецавтомобили).