PowerINSPECT OMV — новый продукт семейства Power Solution

Программный продукт PowerINSPECT компании Delcam широко используется в России для контроля изделий сложной формы. Он поддерживает различные измерительные устройства: руки-манипуляторы, координатно-измерительные машины, лазерные сканеры и др.

Прогресс в развитии систем ЧПУ станков, станочных измерительных систем и большой опыт компании Delcam в области обработки деталей сложной формы на станках с ЧПУ стали предпосылками для появления на стыке нескольких направлений нового программного продукта — PowerINSPECT OMV (on-machine verification), разработанного компаниями Delcam и Renishaw.

Контроль на станке

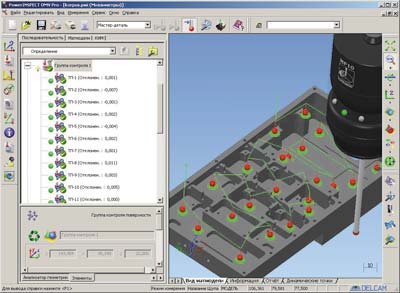

PowerINSPECT OMV — версия программы PowerINSPECT для проведения измерений на станке с ЧПУ, оснащенном измерительной головкой, с возможностью программирования последовательности измерений вне станка, с полностью интегрированной визуализацией и проверкой на столкновения, что позволяет минимизировать временные затраты на проведение контроля. Технология On-machine verification обеспечивает значительную экономию времени, поскольку качество обработки можно контролировать на всех этапах технологического процесса. Это значит, что ошибки будут выявлены на самых ранних стадиях и не потребуется повторная установка детали на станок.

Технология OMV особенно эффективна для крупногабаритных изделий, установка которых на станке занимает много времени. Для таких изделий станок может даже заменить КИМ, позволяя выполнить окончательный контроль, поскольку КИМ с большой рабочей зоной очень дороги. В качестве примера приведем компанию Pro-Mil, которая базируется в Бирмингеме (Великобритания) и специализируется на обработке крупных деталей внешних заказчиков в таких областях, как аэрокосмическая, автомобильная, железнодорожная, морской транспорт. Компания использует станки Asquith с рабочей зоной 9Ѕ4 м.

Директор компании г-н Хинтон (Hinton) рассказывает: «Мы никогда не имели КИМ. Для изделий с нашими размерами они слишком дороги. Технология контроля на станке идеально подходит для нас. До использования PowerINSPECT OMV мы создавали программы для контроля вручную, снимая координаты требуемых точек с CAD-модели. Программирование даже базового контроля занимало два и более часов. С PowerINSPECT все делается намного легче и быстрее. Мы настроили форму отчета под стандарт нашей компании, что способствует быстрой приемке работ заказчиками».

Еще одна область применения этого ПО — программное базирование, не требующее выверки детали на станке. По результатам обмера обеспечивается наилучшее совмещение координат модели и фактических координат детали. Необходимое смещение и разворот системы координат используются далее в УЧПУ станка. Эта возможность также применяется в компании Pro-Mil. По словам г-на Хинтона, PowerINSPECT OMV используется при установке деталей на станок, в особенности для того, чтобы правильно распределить припуск на заготовке-отливке перед ее обработкой.

Датчики

Измерения на станках выполняются уже давно — с тех пор, как на них стали устанавливать измерительные датчики компании Renishaw. Диапазон этих измерений ограничен стандартными циклами, которые «зашиты» в системе ЧПУ. Такие измерения программируются вручную, и информация об их результатах считывается с экрана системы ЧПУ. Для использования PowerINSPECT OMV необходимо подключить к системе ЧПУ компьютер, который будет принимать обратные сигналы от датчиков Renishaw и системы ЧПУ, производить их соответствующую обработку и готовить отчет в заданной форме. Компьютер должен иметь постоянную связь со станком, поэтому при применении PowerINSPECT OMV для системы ЧПУ нужно обеспечить возможность работы с компьютером. Можно использовать такие современные станки, как Siemens 840D, Mazatrol 640, Fanuc 16i, Heidenhain 426, 430, 530, Haas и др.

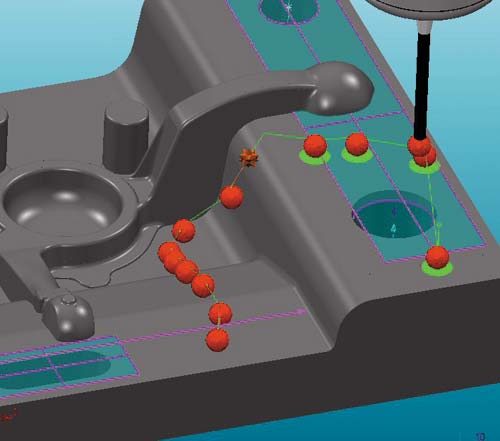

PowerINSPECT OMV может работать с любыми станочными контактными датчиками, но для объемных измерений надо использовать датчики нового поколения от компании Renishaw MP700 иOMP400.Эти датчики имеют новую систему срабатывания, основанную на тензодатчиках. Традиционные датчики с контактной системой срабатывания показывают паспортную точность только при контакте щупа в направлении координатных осей. А датчики MP700 иOMP400 обеспечивают заданную точность при контакте в произвольном направлении, что имеет место при измерении криволинейных поверхностей. Новая технология и новые датчики во многих случаях позволяют отказаться от шаблонов.

Опыт использования в России

В России первым пользователем PowerINSPECT OMV стало предприятие, серийно обрабатывающее небольшие корпусные детали. Оно располагает большим парком однотипных станков с ЧПУ (Okuma). В данном случае PowerINSPECT OMV позволяет осуществлять контроль деталей непосредственно на станке с помощью датчиков Renishaw MP-10. В результате возможна оперативная корректировка процесса обработки. Другой задачей, которую предприятие планирует решать с помощью PowerINSPECT OMV, является создание паспорта обмера для каждой (или каждой n-й) детали.

Работа организована так, что одно место PowerINSPECT OMV в состоянии осуществлять периодический контроль обработки на нескольких станках одновременно. Передача программ на станки и результатов контроля обратно производится по сети. Измерения на станке с помощью PowerINSPECT OMV не заменяют измерения на стационарных координатно-измерительных машинах, но значительно расширяют возможности промежуточного контроля изделий.

Программное базирование

Особенно интересно применение PowerINSPECT OMV для поднастройки положения деталей, что может быть необходимо при доработке деталей после переустановки или при обработке деталей, не имеющих выращенных базовых элементов, — например лопаток, компрессорных колес, криволинейных тонкостенных деталей с аэродинамическим профилем и пр. Измерив деталь, PowerINSPECT может определить, насколько она смещена и повернута относительно заданного положения в программе обработки. Имея эти данные, можно легко скорректировать положение системы координат через стойку ЧПУ. Такой метод можно назвать программным базированием — положение детали относительно базовых точек станка определяется не установочными элементами приспособления, а результатами замера по программе.

Программное базирование было опробовано на предприятии «Стерлитамак-МТЕ» по заказу одного из их заказчиков. На станке 500VB, оснащенном стойкой Sinumerik 840D и измерительной головкой MP700, были произведены замеры заготовки лопатки с целью корректировки углового положения детали для оптимального распределения припуска на кромках пера лопатки.

Программа обмера была подготовлена в системе PowerINSPECT OMV вне станка. Было произведено автоматическое сравнение результатов замера фактического положения детали на станке с математической моделью. Далее была выполнена операция наилучшего совмещения теоретических и фактических координат. Результатом этой операции стало смещение и разворот системы координат (в данном случае лишь по оси А — оси лопатки).

Задача только поднастройки координат детали не требует всего функционала PowerINSPECT, поэтому компания Delcam предлагает для ее решения специализированный модуль PS-Fixture, в задачу которого входит измерение контрольных точек, определение смещения и поворота осей координат детали и передача этих значений в систему ЧПУ.

Заключение

Проведение измерений на станке пока вызывает много вопросов как у технологов, так и у метрологов.

С одной стороны, станок должен использоваться для выпуска продукции, а не для непроизводительных измерений. Это веский довод, если не учитывать, сколько времени можно сэкономить, если обнаружить брак на ранней стадии. В данном случае PowerINSPECT OMV может выступить средством промежуточного контроля. При производстве сложных крупногабаритных деталей, когда цена ошибки очень высока, промежуточный контроль повышает вероятность достижения желаемого результата.

С другой стороны, метрологи пока не хотят признать, что станок может быть средством измерения. Формально с этим тоже можно согласиться, хотя точность позиционирования современных станков с ЧПУ даже сегодня обеспечивает погрешность измерения, достаточную для контроля большинства размеров, особенно крупногабаритных изделий. Использование PowerINSPECT OMV в качестве средства контроля уже сейчас оправданно экономически и технически, но решение в каждом случае остается за предприятием и его заказчиком.