Новая версия ГеММа 3D. Создание реалистичной модели самолета. Часть вторая. Создание литейной формы

«Владелец денег должен найти на рынке такой товар, сама потребительная стоимость которого обладала бы оригинальным свойством быть источником стоимости».

К.Маркс. Капитал. Т. 1 (Маркс К. и Энгельс Ф.

Сочинения. 2-е изд. Т. 23. С. 177)

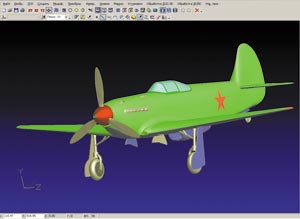

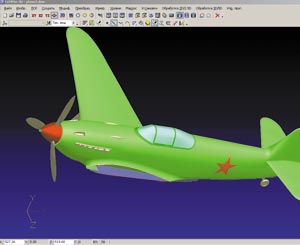

В первой части статьи мы рассмотрели создание модели истребителя Як-3 (рис. 1).

Рис. 1. Модель самолета Як-3

После вполне заслуженного морального удовлетворения начинаем задумываться — а дальше-то что? Вывод один: в эпоху всеобщего господства прагматизма и капитализма надо зарабатывать деньги. Будем делать много таких моделек в пластмассе и пытаться продавать. То есть в соответствии с заветами классика заинтересовывать владельцев денег своим товаром.

Для любого студента «техмаша» совершенно ясно, чем отличается единичное производство от массового, — чтобы делать много изделий, нужна оснастка, то есть форма для литья. Вообще-то, по-хорошему, надо создать полностью новое изделие. С утолщениями и уплощениями где надо, со штырьками и отверстиями для них в ответной половинке и т.д. и т.п. Давайте попробуем — а там посмотрим.

Хочется сразу подчеркнуть, что цель данной статьи заключается не в перечислении каких-либо действий технолога. Ее суть — показать, что «цеховая система» способна помочь в работе не хуже «большой системы». Поэтому прошу не придираться к последовательности наших действий или к каким-нибудь оговоркам либо помаркам. Мы всего лишь пытаемся донести идею.

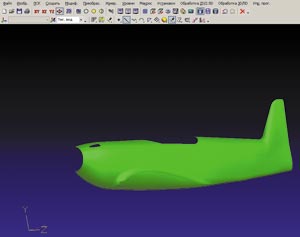

Шаг первый . Безжалостно отрезаем консоль крыла. Результат показан на рис. 2.

Рис. 2. Отсекаем плоскостью консоль крыла

Далее так же безжалостно (естественно, модель сохранена на нескольких внешних носителях) удаляем все, кроме фюзеляжа (рис. 3).

Рис. 3. Половинка фюзеляжа

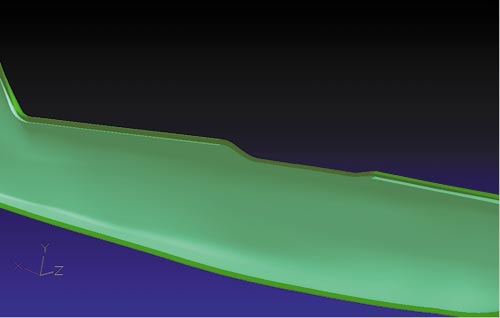

Шаг второй . Создаем эквидистантную поверхность. Зазор эквидистантного сечения — это, собственно, и есть толщина детали — в данном случае половинки фюзеляжа. Зазор назначаем в 2,0 мм ( 1,5 мм стенка плюс усадка). Результат показан на рис. 4.

Рис. 4. Эквидистантная поверхность

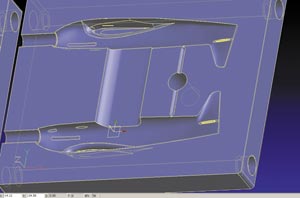

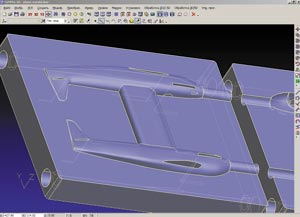

Далее мы не будем, как сказано выше, перечислять всю последовательность действий по проектированию формы, а сразу покажем результат (рис. 5).

Рис. 5. Форма для отливки фюзеляжа. Неподвижная часть

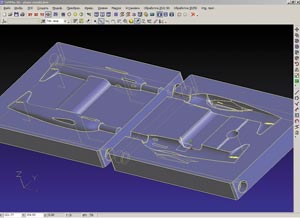

То, что видно на рис. 5, — это внешняя часть фюзеляжа. Для проектирования подвижной матрицы была использована эквидистантная поверхность (рис. 6).

Рис. 6. Форма для отливки фюзеляжа. Подвижная часть

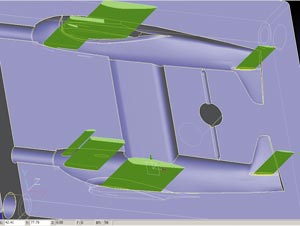

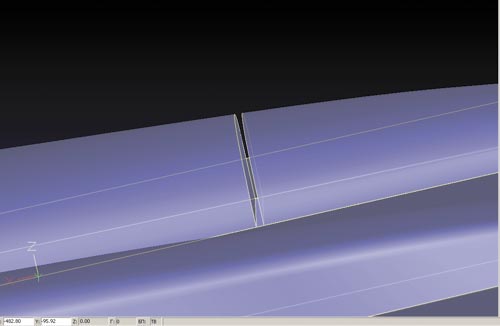

Следующий шаг — создание знаков для формирования отверстий под плоскости, патрубки и т.п. Знаки создаются элементарно с помощью линейчатых поверхностей (рис. 7).

Рис. 7. Знаки

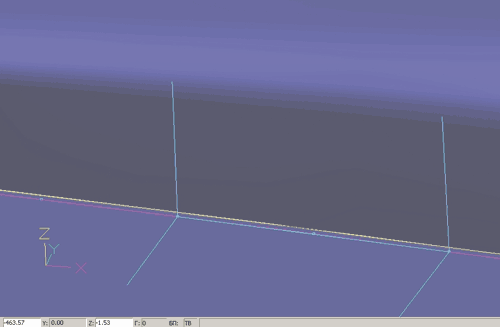

Рис. 8. Части формы

Общий вид подвижной и неподвижной матриц показан на рис. 8. Еще раз повторим — все было создано с помощью стандартных для любой уважающей себя CAD-системы функций: эквидистант, обводки контуров по границам поверхностей, слияния-разбивки кривых, а также обрезки поверхностей.

Идем далее. По-хорошему, деталь должна включать ребра жесткости — мы не знаем, какого качества пластмасса будет использоваться для литья. Можно, конечно, создать эти ребра на модели, причем в течение нескольких минут (рис. 9).

Рис. 9. Место для формовки ребра жесткости

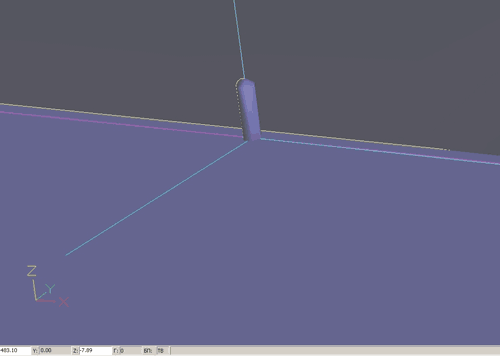

Но делать этого мы не будем — все будет сделано электродом при обработке. Можно еще создать места для формовки штырьков, помогающих при стыковке половинок фюзеляжа. Это еще 10 минут работы. Последовательность действий: создание кривой, точек на ней и собственно построение штырьков по нормалям (рис. 10). Последняя операция серьезно затруднит обработку, поэтому ни штырьков, ни ответных под них отверстий строить не будем. Учтем просто-напросто эти моменты при обработке.

Рис. 10. Место для формовки штырьков. Создание кривой, нормалей, собственно штырьков как поверхностей вращения

Все, форма готова! Да, еще один момент: создание швов, имитирующих внешнюю расшивку. Это будет сделано тоже при обработке с помощью 5-осевого станка.

Окончание следует