Программный комплекс мультифизичного анализа гидромашины

Время не остановишь: совершенствуются компьютеры, усложняются программы, а то, что ранее было недоступно, сегодня воспринимается как данность. Это относится ко всем сферам жизни, в том числе к производству — в частности к виртуализации натурных работ.

Кому это нужно? Ответ прост — современному человеку. Минимальная цена и максимальное качество — главное, что определяет выбор потребителя, все больше озадачивая разработчика при создании изделия.

Время натурных экспериментов и производственных доводок прошло! Все большее число производителей стремятся на математических моделях обкатать изделие и в производство выдать уже 100-процентно удачный экземпляр. Однако повышение удельной мощности влечет за собой нарушение многих устоявшихся принципов, методик и средств проведения проектных работ. На смену расчетам по таблицам, экспериментальным и эмпирическим коэффициентам приходят новые, более точные методики и модели. Получение результатов, более подробно отражающих суть физических явлений, в минимальные сроки возможно с помощью современного программного обеспечения.

Мультифизичный (мультидисциплинарный) анализ, как следует из названия, призван объединить в общей реализации математический аппарат различной физической природы: механика материалов, кинематика, гидромеханика, электромагнетизм, теплотехника и т.д.

Основная идея применения данного математического обеспечения, реализованного в едином информационном пространстве, заключена в повышении точности результатов, минимизации затрат времени на подготовку модели и трансляции промежуточных данных.

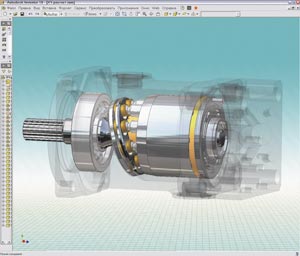

Для примера рассмотрим использование мультифизичного программного комплекса моделирования аксиально-плунжерной гидромашины (рис. 1).

Рис. 1. 3D-модель аксиально-плунжерной гидромашины в Autodesk Inventor 10

Принцип работы гидромашины заключается в преобразовании механической энергии приводного двигателя в гидравлическую рабочей жидкости (или наоборот — для гидромотора). Преобразование энергии, независимо от конструктивных схем и исполнений, предполагает взаимодействие элементов конструкции (изделия) посредством рабочей жидкости — для обеспечения жидкостного трения. В таком случае срок службы (ресурс) машины практически неограничен. Однако в процессе эксплуатации (перегрузки, ударные нагрузки, работа в жестких климатических условиях старт-останов, переходные режимы и т.д.) элементы гидромашины приходят в непосредственный металлический контакт, следствием чего является износ рабочих поверхностей и резкое сокращение ресурса (рис. 2). Кроме вышеперечисленных причин снижения ресурса гидромашин, в последнее время все более актуальной становится проблема работы на высоких удельных нагрузках.

Рис. 2. Пример износа рабочих поверхностей

Причина — в изменении режима работы гидромашины в зоне повышения влияния нелинейных взаимодействий, не описываемых классическими методиками проектирования: при воздействии нагрузок элементы конструкции деформируются, изменяя свою изначальную форму, для которой проводились все прочие смежные расчеты. Разница в получаемых результатах составляет от 10 до 50%.

Курс ОАО «СКБ ПА», направленный на создание современного электрогидравлического оборудования высокой удельной мощности, предопределил разработку более современного программного комплекса, способного получить аналитическое решение, — гидромашины с форсированными рабочими характеристиками и увеличенным ресурсом.

В качестве идеи разрабатываемого программного комплекса для мультифизичного моделирования использовался тезис о гидромашине как о совокупности упругих тел, взаимодействующих друг с другом посредством связей, характеризующихся различными природными нелинейностями (физической, геометрической, кинематической, гидромеханической и т.д.). В рассмотрении учитывались факторы деформации, упругие и упруго-пластические взаимодействия, контакт деталей с учетом зазоров, температуры, гидромеханики, шероховатости, различных моделей трения и т.д.

В настоящее время на рынке программного обеспечения лидерами программных комплексов нелинейного анализа являются MSC.MARC, MSC.NASTRAN, MD.NASTRAN, ANSYS и ABAQUS. Среди программного обеспечения, включающего вышеописанный математический аппарат, безусловное лидерство принадлежит MSC.MARC (MSC Software).

MSC.MARC — мировой стандарт программных комплексов для нелинейного конечно-элементного анализа больших реальных задач — система многодисциплинарного анализа, включающая статический и динамический анализ, механику разрушений, автоматический контакт, комплексный тепловой и теплопрочностной анализ, связанные задачи жидкости и конструкции.

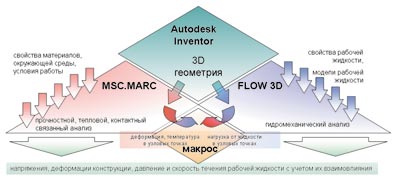

Поскольку в MSC.MARC модель жидкости рассматривается без учета объемных свойств жидкости (аналог масляной пленки), для анализа гидромеханических процессов использовался программный комплекс FLOW-3D (разработки Flow Science). Связь между MSC.MARC и FLOW-3D осуществлялась посредством макросов, передающих от одной программы в другую сведения о деформации, температуре и нагрузках в узловых точках (рис. 3).

Рис. 3. Схема взаимодействия программных продуктов

FLOW-3D — это программный продукт общего назначения для моделирования динамики жидкости и гидромеханики, способный моделировать большое разнообразие задач течения жидкости. Специализацией пакета является моделирование течений со свободной поверхностью, ограниченных и внутренних течений.

Применяемая математическая модель рабочей жидкости основана на гипотезе сплошности среды и состоит из основных уравнений: неразрывности, движения жидкости в трехкоординатном пространстве и уравнения энергии.

Цель использования программного комплекса заключалась в учете максимально возможного количества факторов взаимодействия. Модульность программного комплекса позволяет оценить степень влияния того или иного фактора на общие характеристики машины.

Исходными данными являлись: трехмерная модель конструктивных элементов гидромашины, свойства рабочей жидкости и используемых материалов, параметры окружающей среды.

Модель позволяет оценить степень (возможность) адаптации конструкции к существующим возможностям производства. Предлагаемый подход распространяется не только на известные конструктивные решения, но и на неклассические, уникальные конструктивные и схемные исполнения.

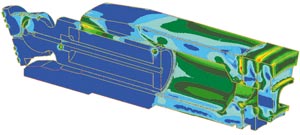

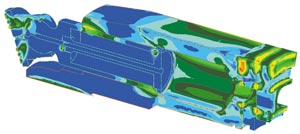

Проведены исследования влияния нелинейностей различной природы на рабочие процессы и характеристики гидромашины, решение связанных и мультифизичных задач рабочих процессов в гидромашине на микроуровне (рис. 4-6). Модульный принцип предполагает различную степень детализации исследований и учет различных факторов.

Рис. 4. Результаты: НДС конструкции ходовой части гидромашины в штатном режиме и в режиме страгивания

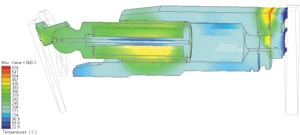

Рис. 5. Распределение температуры

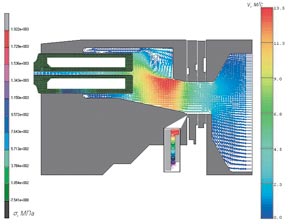

Рис. 6. Совмещенная картина распределения контактных давлений и скоростей рабочей жидкости

Качественным результатом применения комплекса явился сам факт многофакторного мультифизичного моделирования гидромашины, получение рабочих характеристик, наиболее полно приближенных к реальным условиям работы изделия, определение степени влияния каждого из факторов, моделирование специальных аварийных режимов работы гидромашины (например, режим страгивания, стоп-режим, режим перегрузки, запуск на морозе и т.п.).

Количественным результатом моделирования явилось выявление контактных напряжений для последующего определения ресурса, скорости и давления рабочей жидкости — для нахождения КПД гидромашины и получения рекомендаций по работе в различных климатических условиях.

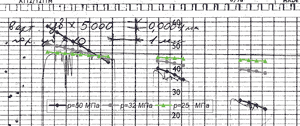

Проведенный сравнительный анализ аналитических и экспериментальных данных выявил их совпадение с погрешностью 0,8-1,5% в количественном выражении и полное качественное совпадение результатов (рис. 7).

Рис. 7. Сравнение экспериментальных и аналитических данных по износу поверхности распределителя

Методом простого расчета можно смело вывести аспекты эффективности.

Стоимость готового изделия составляет порядка 3 млн руб. На доведение опытного образца уходит порядка 8-15 натурных прототипов, стоимость программного комплекса — 50 тыс. долл.

Исследования с использованием мультифизичного математического аппарата позволили аналитическим путем получить оптимальные соотношения конструкторско-технологических параметров с целью снижения себестоимости производства без ощутимого ухудшения рабочих параметров.

Полученные результаты позволили перейти на качественно новый уровень моделирования рабочих процессов гидромашины, на порядок сократив (за счет уменьшения количества фальш-итераций и натурных образцов) сроки проектирования новых изделий, модернизировать существующий номенклатурный ряд, повысить надежность и долговечность серийно выпускаемой продукции.

В заключение хотелось бы отметить, что время остановить невозможно, но качество работы и стоимость затрат всегда можно держать в нужном русле, главное — знать как!

Ведущий инженер бюро САПР ОАО «СКБ ПА», г. Ковров.