Новая версия ГеММа-3D. Создание реалистичной модели самолета. Часть третья. Обработка литейной формы

Черновая обработка — обработка, в результате которой снимается основная часть припуска.

Чистовая обработка — обработка, в результате которой достигаются заданные точность размеров и шероховатость обрабатываемых поверхностей.

ГОСТ 3.1109-82. «Термины и определения

основных понятий»

Во второй части статьи мы занимались проектированием формы для литья упрощенной модели самолета Як-3. Теперь мы будем готовить технологическую последовательность для ее обработки.

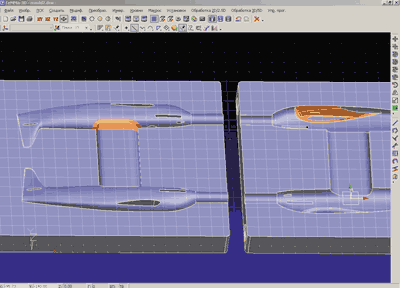

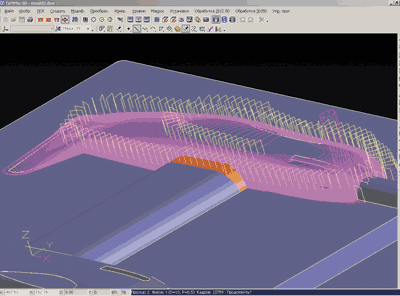

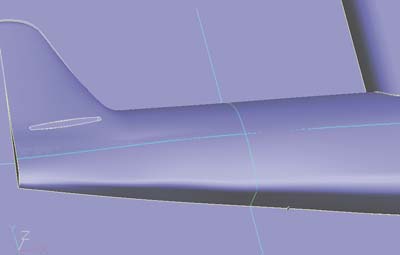

На рис. 1 некоторые места формы выделены оранжевым цветом, показывающим те элементы формы, которые будут обрабатываться электродами. На месте стыка замка и формующей поверхности на подвижной матрице не должно оставаться следа от радиуса фрезы (фреза не выберет весь материал), поэтому придется «дожигать» форму электродами.

Рис. 1. Модель рабочих частей формы

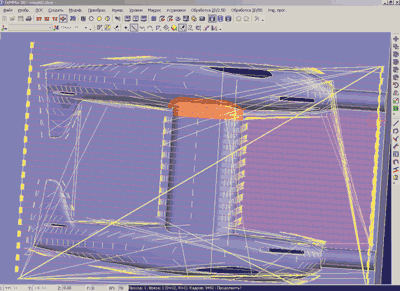

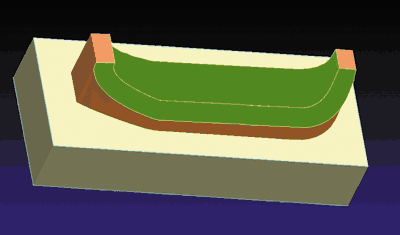

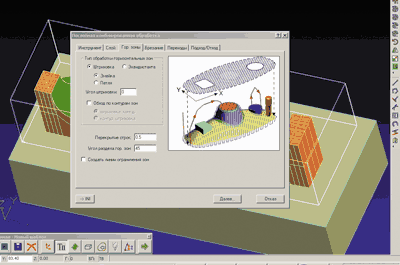

Шаг первый — черновая обработка. Возможности для черновой обработки в ГеММа версии 10 предусмотрены. Траектории черновой обработки показаны на рис. 2.

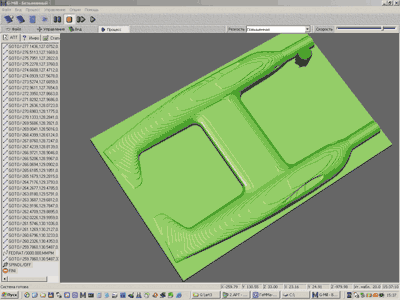

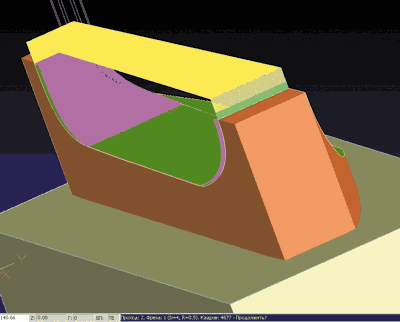

Далее в модуле G-Mill, который работает как из системы ГеММа, так и автономно, проверяем траектории черновой обработки на зарезы. Результат верификации представлен на рис. 3 — зарезов нет. Можно продолжать дальше.

Рис. 2. Траектории черновой обработки

Рис. 3. Визуализация черновой обработки

Здесь хотелось бы еще раз отметить, что мы не ставим задачу пошагово пройти по всей цепочке изготовления изделия — оснастки — технологии. Наша задача проще: показать, что якобы «цеховая» система ГеММа-3D способна помочь в решении довольно серьезных технологических задач. Поэтому мы не будем подробно расписывать каждый клик мышью.

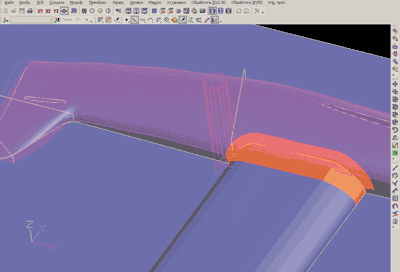

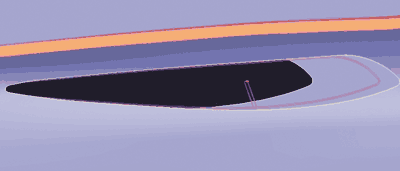

Далее мы смотрим на форму и видим, что обрабатывать придется по уровням как параллельным базовой плоскости, так и перпендикулярным. Встречается и такое, причем в нескольких вариантах. Самый лучший метод обработки в случае довольно сложной бикубической поверхности (обводы самолета все-таки!) — обработка между кривыми, которые представляют собой образующие первого порядка (вдоль поверхности). Причем, чтобы не гонять зря станок по воздуху, назначаем границу между пологими (до 45°) и отвесными участками (свыше 45°). Используем эту же границу для обработки отвесных участков. Результат показан на рис. 4 и 5.

Рис. 4. Обработка пологих участков

Рис. 5. Обработка отвесных участков

Во второй части статьи упоминалось о припусках под шпеньки (элементы для стыковки двух половинок). Припуски делаются с помощью элементарных линейчатых поверхностей (рис. 6) — естественно, до обработки.

Рис. 6. Технологические построения

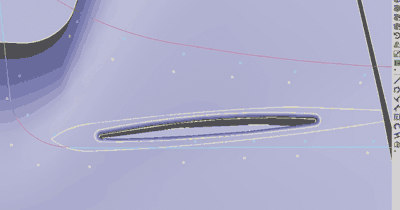

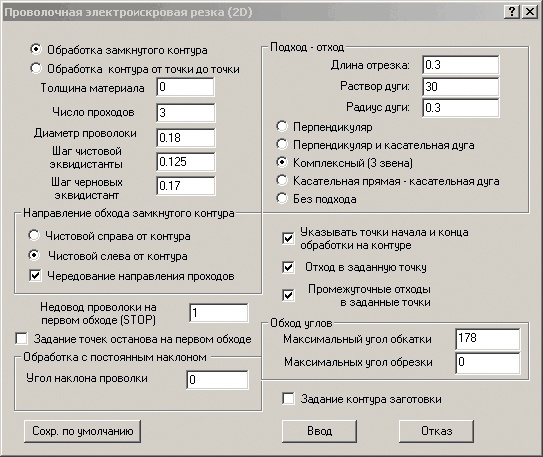

Это был пример подготовки технологии фрезерной обработки на станке с ПУ. В рассматриваемой системе удобно то, что предусмотрена практически любая обработка. Теперь подготовим программы для вырезного станка — места под знаки (рис. 7 и 8).

Рис. 7. Задание параметров обработки для вырезного станка

Рис. 8. Траектория обработки для вырезного станка

Продолжаем дальше. Очень важный момент при изготовлении формы — электроды. Для примера рассмотрим место между замком и формующей поверхностью.

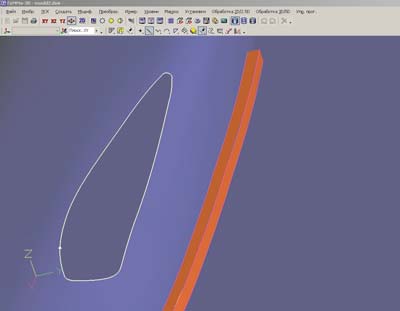

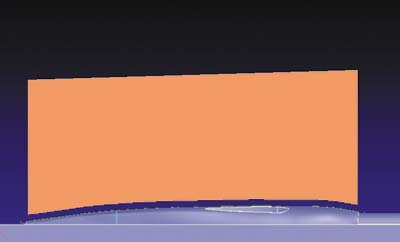

Для построения электрода, по сути, требуется простая последовательность геометрических преобразований, да еще где-то отрезать, а где-то добавить. Обрабатываемый фрагмент поверхности просто-напросто переворачиваем вокруг оси Х на 180° и присоединяем (для эстетики, по сути — необязательно) пару элементарных поверхностей (рис. 9).

Рис. 9. Фрагмент поверхности для изготовления электрода

Опять же для эстетики закрашиваем рабочие и нерабочие области электрода разными цветами и обрабатываем. Причем, не утруждая себя построением эквидистантных поверхностей со смещением на величину межэлектродного зазора, делаем обработку с отрицательным припуском (рис. 10 и 11).

Естественно, для экономии времени показываем только часть нашего довольно объемного труда.

Рис. 10. Задание параметров обработки электрода

Рис. 11. Обработка электрода

Да, помнится, во второй части статьи мы обещали представить изготовление «швов» и ребер жесткости. Нет ничего проще! Для «швов» проецируем кривые, полученные из BMP-рисунка (см. первую часть статьи), на неподвижную матрицу. Точно так же проецируем и точки, которые должны обозначать заклепки и винты. А потом наша «цеховая» система сама предложит нам показать, что гравировать по поверхности, а что — сверлить по четырем или пяти осям (рис. 12).

Рис. 12. Создание внешней расшивки модели

Если у вас нет 5-осевого станка — не беда. Можно и по оси Z расшивку нацарапать. Глубина расшивки небольшая — всего пара десятых миллиметра. Искажение будет очень слабое — им можно пренебречь.

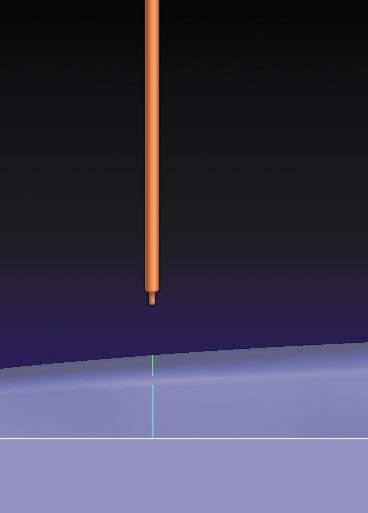

Итак, у нас остался последний этап: подготовка электродов для ребер жесткости и «шпеньков». Будем готовить программы для эрозионного и токарного станков. Пример изготовления электрода для ребра показан на рис. 13. Сечением получаем кривую, создаем эквидистанту, делаем линейчатую поверхность и вырезаем на эрозионном станке. Конечно, на практике это все занимает немного больше времени, чем на бумаге.

Рис. 13. Электрод для ребра жесткости

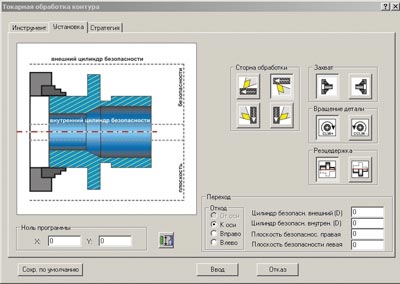

Электрод для прожига места под «шпенек» создаем как поверхность вращения (рис. 14).

Рис. 14. Электрод: задание параметров токарной обработки

Вот, в принципе, и все основные моменты по обработке формы. Мы без особого напряжения прошли все этапы от проектирования изделия до подготовки технологии на оснастку. Конечно, что-то удобнее было бы делать, например, в Pro/ENGINEER, а что-то в CATIA — совершенных систем не существует в принципе. Выигрыш в чем-то одном нивелируется проигрышем в другом. Но мы смогли выполнить работу в системе, стоимость которой на порядок ниже тех же Pro/ENGINEER и CATIA. При этом времени потребовалось всего на пару часов больше.