Технология оптимального раскроя материалов в САПР БАЗИС

В структуре технологической подготовки производства корпусной мебели важнейшим этапом является решение задачи раскроя листовых и погонных материалов на исходные заготовки. Суть ее заключается в оптимальном размещении двумерных (ДСтП, стекло, массив дерева и т.д.) или одномерных (профили, облицовочные материалы, столешницы и т.д.) геометрических объектов на листах (полосах) материала. Графическое представление результатов решения данной задачи (карты раскроя) представляет собой технологические инструкции для операторов, выполняющих физическую операцию раскроя на специальных раскройных станках. Помимо этого карты раскроя содержат информацию для расчета таких технико-экономических показателей эффективности производства, как материалоемкость мебельных изделий, полезный выход материала, трудозатраты, план поставок материалов на производство.

Безусловно, раскройный участок — это сердце любого мебельного производства, от ритмичности и качества работы которого зависит работа практически всех других подразделений.

В современном мебельном производстве материалы раскраиваются круглыми пилами на однопильных или многопильных станках с пилами поперечного и продольного резания. Это означает, что раскрой выполняется прямыми сквозными резами. Разные модели станков различаются между собой количеством пильных агрегатов, ограничениями в схемах раскроя (размеры максимальной и минимальной ширины отрезаемой полосы, минимальное расстояние между пилами и т.д.), точностью раскроя и чистотой получаемых при пилении кромок, максимальной высотой пропила (количеством одновременно раскраиваемых листов материала), толщиной используемых пил.

Исходной информацией для нахождения оптимального решения задачи раскроя материалов являются следующие данные:

- геометрические размеры, физические свойства и текущее состояние раскраиваемых материалов (полноформатных листов, а также обрезков, которые образовались в результате выполнения предыдущих операций раскроя того же материала и находятся на складе);

- критерии оптимизации карт раскроя и порядок (приоритет) их действия;

- технические характеристики используемого инструмента и оборудования.

В условиях автоматизированного проектирования и производства программа оптимального раскроя должна отвечать следующим требованиям:

- автоматическое формирование исходных данных на основе математической модели изделия или мебельного ансамбля;

- широкий набор критериев оптимизации и настраиваемая структура приоритетов их действия;

- высокая эффективность и скорость работы алгоритмов раскроя;

- программный интерфейс с пильными центрами.

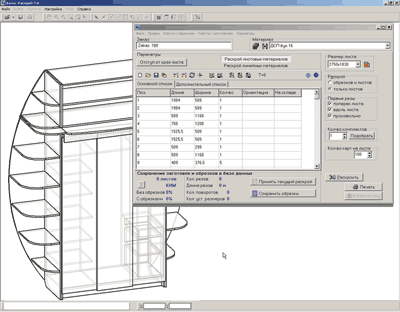

В состав системы БАЗИС входит модуль БАЗИС-Раскрой (рис. 1), который автоматически импортирует необходимую информацию из моделей, построенных в системе БАЗИС, что приводит к значительному сокращению общего времени разработки проектов. Допускает он и автономное использование, однако в этом случае размеры деталей придется вводить вручную.

Рис. 1

Основные отличительные особенности модуля БАЗИС-Раскрой состоят в следующем:

- полный спектр настроек технологических параметров, что позволяет адаптировать его для любых производств;

- учет текстуры материала каждой детали;

- многокритериальная оптимизация карт раскроя с возможностью определения приоритетов действия критериев оптимизации;

- высокая скорость выполнения раскроя при любом количестве элементов в сочетании с рассмотрением всех допустимых вариантов;

- возможность раскроя произвольного количества изделий, составляющих тот или иной заказ;

- разбиение крупной партии изделий на более мелкие партии для обеспечения равномерной загрузки оборудования в цехе за счет автоматического подбора оптимального количества изделий;

- формирование базы деловых обрезков с заданием критерия их сортировки;

- гибкая настройка внешнего вида карт раскроя и размещаемой на них информации, включая формирование бирок;

- наличие двух параллельных списков для кардинального сокращения количества получающихся обрезков;

- возможность работы как в автономном режиме, так и совместно с другими модулями САПР БАЗИС;

- интерфейс с наиболее распространенными форматами данных для связи с другими программами;

- автоматическое формирование данных для передачи на пильные центры.

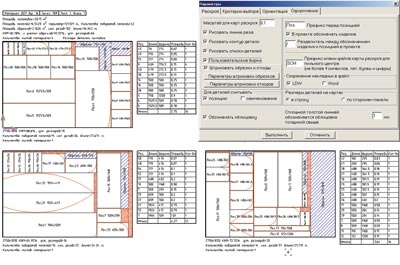

Традиционно основным критерием оптимизации карт раскроя является получение максимального значения коэффициента использования материала (КИМ) — отношение суммы площадей полученных заготовок к сумме площадей исходных полноформатных листов. В настоящее время его безусловное лидерство закончилось, на передний план выходят технологические критерии. В модуле БАЗИС-Раскрой, помимо КИМ, можно оптимизировать следующие параметры, оказывающие серьезное влияние на технологичность карт раскроя (рис. 2):

Рис. 2

- количество поворотов панелей;

- количество установок размеров;

- количество карт раскроя;

- количество резов;

- общая длина резов.

Минимизация общего количества поворотов панелей позволяет сформировать карты раскроя, которые обеспечивают минимальную трудоемкость и малое время выполнения физического раскроя. Поскольку форматно-раскройные станки и пильные центры реализуют прямые сквозные резы, возникает необходимость поворота отрезаемых полос. При автоматическом развороте это занимает лишнее время, а при ручном — увеличивает затраты ручного труда.

Для понимания смысла параметра «количество установок размеров» необходимо разобраться, как выполняется раскрой на станке. Оператор, исходя из размеров отрезаемых полос на картах раскроя, устанавливает специальные приспособления (упоры), которые обеспечивают необходимый размер. Каждый новый размер полосы требует переустановки упоров, на что необходимо время, и, естественно, предполагает возникновение некоторой погрешности. Две заготовки одинаковых размеров, но полученные при разных установках упоров, будут отличаться друг от друга, что может сказаться на качестве изделия.

Создается впечатление, что этот параметр дублирует предыдущий, однако это совсем не так. Приведем простой пример: надо раскроить лист 1500Ѕ2000 на заготовки 300Ѕ300. Здесь количество установок размеров равно единице, а вот количество поворотов — никак не меньше пяти.

Критерий минимизации количества установок размеров группирует заготовки с одинаковыми размерами для того, чтобы пилить их при одной установке упоров. В этом случае даже при наличии погрешности она будет одинаковой для всех заготовок, а это, как правило, незаметно.

Минимизация значения параметра «количество карт раскроя» позволяет формировать такие карты, которые будут реализовываться за максимально короткое время. Это связано с двумя основными факторами:

- чем меньше различных видов карт раскроя, тем быстрее оператор выполнит задание;

- появляется возможность одновременного раскроя нескольких листов в том случае, когда это позволяет имеющееся оборудование.

Помимо этого сокращение количества одинаковых карт раскроя приводит к уменьшению вероятности возникновения субъективных ошибок.

Критерий минимизации общего количества резов имеет особую актуальность при раскрое большого количества полноформатных листов. Создание карт раскроя, реализация которых требует минимальных трудозатрат, является обязательным условием подготовки производства. Особенно это важно при раскрое на однопильном станке с ручной подачей, где все перемещения плиты материала осуществляются вручную.

Минимизация общей длины резов необходима при работе с особо твердыми или хрупкими материалами, требующими дорогостоящего инструмента.

Все рассмотренные критерии оптимизации связаны с уменьшением трудоемкости выполнения технологической операции раскроя на имеющемся оборудовании и с сокращением затрат времени. Их удельный вес в составе комплексного критерия повышается одновременно с повышением уровня автоматизации производства.

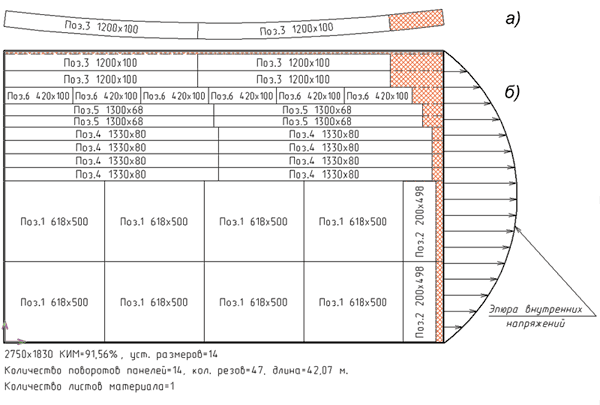

Помимо критериев оптимизации на технологичность карт раскроя влияет и выбор метода сортировки заготовок в полосе. Дело в том, что внутренние напряжения в листах ДСтП распределены по ширине листа неравномерно (рис. 3б).

Рис. 3

Это может привести к тому, что при попадании достаточно узких и длинных заготовок на край листа они будут изгибаться под действием разности напряжений с разных сторон (рис. 3а). При выборе метода сортировки технологу необходимо оценить свойства материала и соотношение размеров сторон заготовок и на основании этого выбрать один их трех методов:

- первоначальная сортировка по КИМ, а затем по линейному размеру;

- первоначальная сортировка по линейному размеру, а затем по КИМ;

- сортировка от центра листа, начиная с наиболее узких заготовок.

Совокупность критериев оптимизации карт раскроя и методов сортировки заготовок в полосе представляет собой заведомо противоречивое множество требований. Улучшение карт раскроя по одному из показателей неизбежно приводит к их ухудшению по другим. Приоритет действия каждого критерия не является постоянным, а зависит от типа производства (эксклюзивное, индивидуальное, серийное, массовое) и характеристик раскройного оборудования.

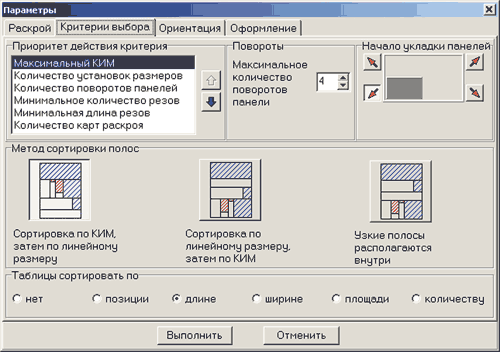

Для гибкой настройки режима работы модуля БАЗИС-Раскрой предусмотрена линейная шкала приоритетов действия критериев, по которой технолог в зависимости от условий производства размещает шесть критериев оптимизации. Выбор оптимальной карты раскроя производится по следующему алгоритму. Из множества имеющихся карт формируется подмножество, оптимальное по первому критерию. Затем из его элементов формируется подмножество, оптимальное по второму критерию, и т.д. В результате мы получаем карты раскроя, идеально адаптированные к конкретному производству.

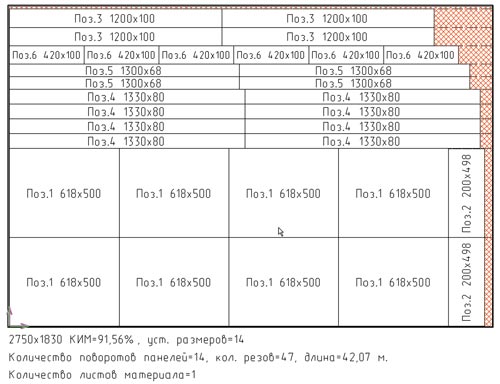

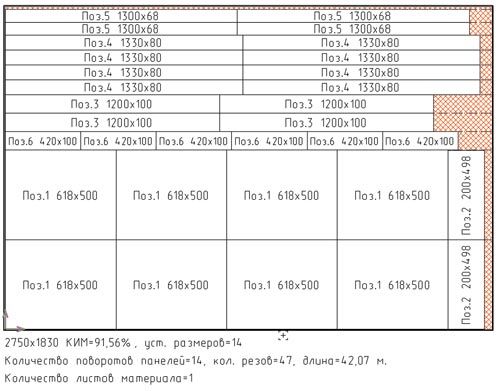

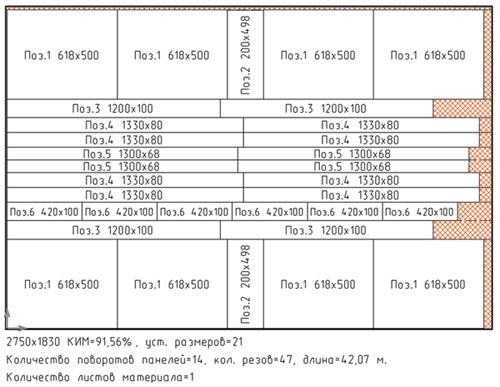

На рис. 4, 5 и 6 приведены карты раскроя, имеющие одинаковый КИМ. Однако можно отметить следующее:

- карта на рис. 4 отсортирована таким образом, что площадь обрезков уменьшается от верхней полосы к нижней. Визуально она представляется наиболее рациональной;

- карта на рис. 5 имеет те же показатели по количеству поворотов панелей, установке размеров, длине резов и пр. Однако, в отличие от карты на рис. 4, ширина полос увеличивается от верхней полосы к нижней. Это позволяет перемещать упоры только в одном направлении, что ведет к исключению люфтов при установке новых размеров;

- карта на рис. 6 имеет большее количество установок размеров, но при этом узкие полосы сгруппированы в середине листа. За счет этого минимизируется влияние внутренних напряжений на форму отрезаемой полосы.

Рис. 4

Рис. 5

Рис. 6

Нельзя однозначно сказать, какая из карт лучше. Право выбора остается за технологом, поскольку все зависит от конкретной производственной ситуации и свойств материалов. Именно поэтому в модуле БАЗИС-Раскрой предусмотрено такое количество технологических настроек.

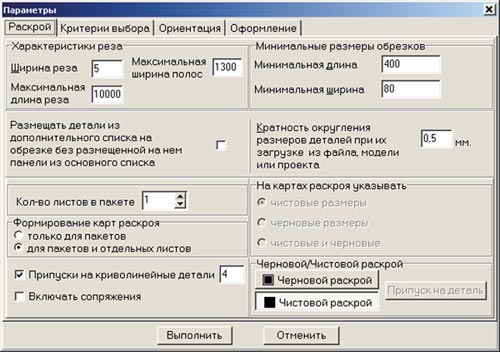

Помимо критериев при формировании карт раскроя большое значение имеет правильность настройки технологических параметров (рис. 7), наиболее очевидными из которых являются:

Рис. 7

- ширина реза (толщина пилы);

- максимальная длина реза на данном станке;

- максимальная ширина отрезаемой полосы.

Помимо этого в модуле БАЗИС-Раскрой реализована настройка целой группы технологических параметров, позволяющих значительно улучшить как сами карты раскроя, так и работу раскройного участка.

При раскрое материалов образуется значительное количество обрезков, часть из которых можно было бы использовать для других изделий (деловые обрезки), а остальные — утилизировать (отходы). Для автоматической сортировки обрезков задаются минимальные значения длины и ширины. Все обрезки, размеры которых превышают указанные значения, являются деловыми обрезками и подлежат сдаче на склад. Математически эта задача решается элементарно, но реальная работа с деловыми обрезками требует высочайшего уровня организации производства, поскольку каждый обрезок должен идентифицироваться и храниться в условиях, исключающих его порчу. Такая организация работы не часто встречается на отечественных предприятиях, однако даже это вряд ли спасет склад обрезков от быстрого переполнения. Исходя из этого в модуле БАЗИС-Раскрой реализован принципиально иной подход к работе с обрезками, позволяющий свести их количество практически к нулю.

Список заготовок, подлежащих раскрою, разбивается на два:

- основной список, содержащий информацию о заготовках текущего раскраиваемого изделия или ансамбля;

- дополнительный список, в который включается информация о заготовках для будущих изделий, изделий малых форм (цветочные полочки, небольшие тумбочки и т.д.) или элементов, инвариантных к конкретному изделию (боковины выдвижных ящиков, полки под клавиатуру компьютера и т.д.).

Другими словами, в дополнительный список входят заготовки будущих периодов, которые будут раскраиваться на обрезках, полученных при раскрое основного списка. Они, так же как и обрезки, сдаются на склад, но, во-первых, отношение к ним совсем другое, поскольку это уже готовые детали, а во-вторых, на складе они долго не залеживаются. Как только на раскрой приходит очередное задание, все заготовки, полученные ранее, списываются со склада и соответственно исключаются из нового основного списка.

Таким образом, на выходе модуля БАЗИС-Раскрой формируются пять групп элементов, различающихся по своему функциональному назначению:

- заготовки, предназначенные для изготовления текущего изделия;

- заготовки будущих периодов, которые будут оприходованы на склад полуфабрикатов и использованы для других изделий;

- заготовки для текущего изделия, раскроенные ранее, которые необходимо получить со склада полуфабрикатов;

- деловые обрезки — листы материала, размеры которых допускают их дальнейшее использование;

- отходы, подлежащие утилизации.

Современные раскройные станки могут одновременно кроить пакеты полноформатных листов, причем их количество в пакете зависит от типа станка и имеет определенную кратность. Если станок кроит за один раз N листов, а для раскроя заготовок изделия требуется M листов, причем M не кратно N, возникает противоречие, которое можно разрешить двумя способами:

- раскроить дополнительные листы в надежде, что лишние заготовки потребуются в будущем;

- сформировать карты раскроя двух видов: для этого станка и для обычного форматно-раскройного станка, позволяющего кроить по одному листу.

В модуле БАЗИС-Раскрой реализованы оба варианта, причем выбор нужного остается за технологом.

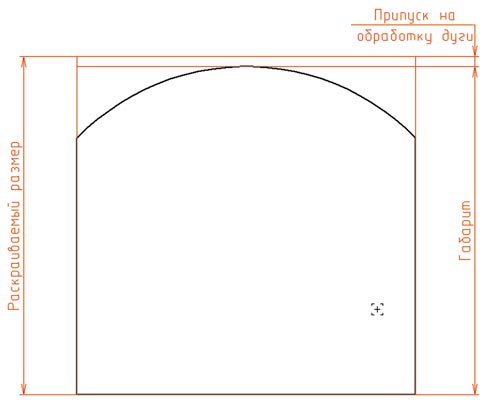

Современная мебель как инженерно-художественное произведение обычно имеет в своем составе большое количество криволинейных деталей. Они изготавливаются на станках с ЧПУ или вручную специальным инструментом из прямоугольных заготовок, полученных после раскроя. При автоматическом формировании списка раскраиваемых заготовок из математической модели выбирается информация о габаритных размерах таких деталей, которая и передается на раскрой. Для целого класса криволинейных деталей это чревато потерей качества при изготовлении.

На рис. 8 показана деталь и ее габаритный размер. Очевидно, что при обработке дуги в верхней ее части качество получаемой кромки будет нарушено из-за увода инструмента или выхода его из материала. Для деталей с подобной геометрией при формировании габаритного контура необходимо задать припуск, определяемый характером последующей обработки. В модуле БАЗИС-Раскрой величина припуска задается технологом, а его добавление в нужных местах производится автоматически.

Рис. 8

При раскрое материалов в мебельной промышленности различают раскрой чистовых и черновых заготовок. Если после раскроя в процессе последующих операций габаритные размеры детали не будут меняться, выполняется чистовой раскрой. В том случае, когда последующие операции предполагают изменение габаритных размеров, производится черновой раскрой. Разница в размерах между чистовым размером и размером черновой заготовки (припуск) определяется составом технологических операций, которые должна пройти заготовка после раскроя, параметрами оборудования для выполнения этих операций и видом раскраиваемого материала. Припуск определяется по нормали к обрабатываемой поверхности.

Требуемый режим раскроя и задание величины припуска устанавливаются технологом. Он же определяет, какие размеры в случае чернового раскроя выводить на карты: черновые, чистовые или и те и другие.

Для серийного производства модуль БАЗИС-Раскрой предоставляет дополнительную возможность подбора оптимальной партии раскраиваемых изделий. Как правило, отклонение количества изделий в партии на определенную величину не имеет принципиального значения, зато может привести к существенной экономии материалов. Для включения этого режима работы технолог должен задать минимальный и максимальный размеры партии. Система автоматически рассчитает количество изделий в заданном диапазоне для одновременного раскроя, при котором карты раскроя окажутся оптимальными согласно ранее выбранным критериям.

Качественное оформление карт раскроя имеет большое значение для сокращения времени его выполнения. Они должны быть наглядными, понятными оператору и содержать всю необходимую информацию. В модуле БАЗИС-Раскрой предусмотрена возможность гибкой настройки внешнего вида карт раскроя, что видно из рис. 9.

Рис. 9

Из подобных возможностей отметим одну — автоматическое формирование пользовательских бирок, содержащих заданный набор параметров, представленный как в явном виде, так и в виде штрих-кода в одной из наиболее распространенных систем кодирования.

Итак, модуль БАЗИС-Раскрой является универсальной программой для автоматизации раскроя материалов, учитывающей технологические требования различных мебельных производств.