Создание технологического процесса в ADEM VX

Операции, выполняемые на оборудовании с ЧПУ

Автоматизация технологической подготовки производства сегодня одна из самых горячих тем. С одной стороны, работы в этой области ведутся довольно давно, а с другой — универсальных коммерческих продуктов, которые могут широко внедряться для различных предприятий и технологий, не так уж много.

Одно из лидирующих положений на рынке автоматизации КТТП занимает отечественная интегрированная CAD/CAM/CAPP-система ADEM, которая за счет уникального сплава конструкторского и технологического программного обеспечения позволяет решать эту задачу максимально эффективно.

Описать процесс проектирования и оформления технологической документации в системе ADEM со всеми возможностями по автоматизации, расчетами и прочим в рамках одной статьи довольно сложно. Поэтому мы решили посвятить этой теме несколько статей.

В них мы рассмотрим пример создания технологического процесса (ТП), приведем описание наиболее эффективных методов и приемов для составления маршрута обработки, выбора оснащения, нормирования и расчета основных параметров ТП.

К основным возможностям модуля CAPP (Computer Aided Process Planning) системы ADEM можно отнести:

- получение необходимой информации из конструкторских документов (чертеж, 3D-модель и др.);

- проектирование маршрута (диалоговое или автоматическое);

- оснащение проектируемого ТП оборудованием, инструментом, приспособлением и т.д.;

- расчет основных режимов обработки;

- материальное и трудовое нормирование;

- формирование всей необходимой информации в соответствии с требованиями ГОСТ, ЕСТД и стандартов предприятия (СТП);

- работа с базами данных нормативно-справочной информации, поставляемых с системой ADEM либо с пользовательскими базами данных;

- организация параллельной работы с ТП;

- организация передачи информации о ТП в систему управления предприятием.

Создание технологического процесса в системе ADEM выполняется в два этапа.

Первый этап — это ввод и накопление данных, а также собственно процесс проектирования. При этом каждая информация вводится не более одного раза и в дальнейшем может присутствовать в различных документах. Например, данные об инструменте попадают как в маршрутную карту, так и в ведомость оснастки.

На второй стадии осуществляется формирование выходных документов. Этот этап выполняется в автоматическом режиме без участия технолога.

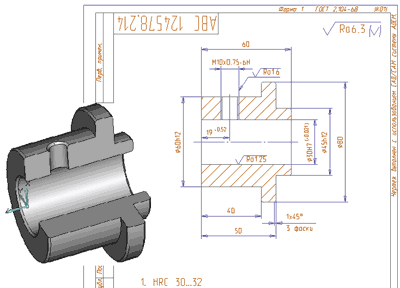

В качестве примера рассмотрим один из вариантов проектирования ТП — проектирование «с нуля». Исходными данными являются 3D-модель детали тела вращения, «Втулка» и конструкторский чертеж, оформленный в соответствии с ЕСКД (рис. 1).

Рис. 1. Деталь «Втулка»

Исходная информация

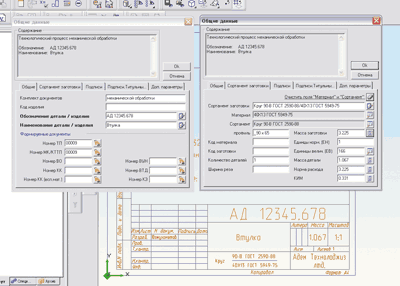

Базовой информацией для технолога является чертеж, на основании которого он и начинает проектирование ТП. Хорошо, если электронный вид чертежа сделан с использованием систем ADEM — тогда все данные из штампа чертежа автоматически попадают в общие данные проектируемого ТП (рис. 2).

Рис. 2. Общие данные

Если же чертеж сделан в другой CAD-системе, то после его импортирования в ADEM информацию из штампа чертежа можно передать в общие данныеТП копированием с экрана.

Если в наличии только бумажная копия документа, то ввод данных придется осуществлять вручную.

Параметры заготовки (материал и сортамент), заданные конструктором, сверяются с данными электронного справочника в ADEM, оттуда же берутся дополнительные параметры, затем автоматически производится расчет массы заготовки (с учетом ширины реза), КИМ, нормы расхода материала — другими словами, производится материальное нормирование (см. рис. 2). Для этого система снабжена специальными алгоритмами расчета.

В случае если пользователь имеет свои, уникальные алгоритмы расчета каких-либо параметров, то, описав сценарий расчета, можно подключить его к процессу проектирования.

Для того чтобы назначить виды формируемых документов, достаточно указать их идентификационные номера. В ADEM принята единая система шифрообразования обозначения документов ТП. Часть шифра формируется автоматически в зависимости от вида ТП, вида получаемой карты и пр., а последние пять цифр образуют номер конкретной карты, который задается пользователем. Кроме того, данный номер позволяет управлять составом формируемого комплекта документации. Указали номер — данный вид карты включается в комплект, а если не указали — то не включается.

Операции

Приступаем непосредственно к процессу проектирования маршрута обработки.

Операции можно создавать различными способами:

- выбирать из контекстно-зависимого меню. Для каждого направления проектирования ТП (механообработка, сборка, сварка и др.) формируется свое контекстно-зависимое меню;

- использовать классификатор операций; занесен весь классификатор технологических операций машиностроения и приборостроения, которые для удобства пользования разбиты на виды и группы;

- с помощью подготовленных фрагментов ТП, сохраненных в виде библиотеки технологических фрагментов ТП.

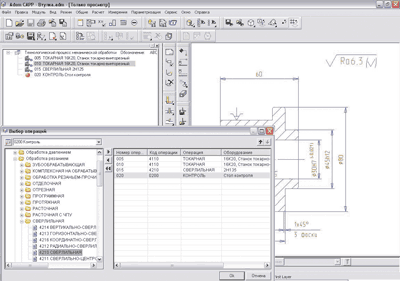

В нашем примере для создания маршрута воспользуемся классификатором операций. Выберем требуемые операции, назначим оборудование и передадим информацию в ТП (рис. 3). При желании можно воспользоваться сервисом автоматического назначения оборудования на операцию.

Рис. 3. Первый этап

С каждой операцией технологического процесса может быть связан операционный эскиз, для создания которого выбираем операцию и выполняем функцию «Создать эскиз». Система автоматически переходит в модуль ADEM CAD. Технологу становится доступным весь функционал конструкторского модуля. Здесь можно создать эскиз на основе исходного конструкторского чертежа, загрузить готовый эскиз или создать эскиз с нуля, а также доработать любые существующие эскизы (рис. 3). По завершении процесса система возвращается в режим создания операций.

Переходы

Приступаем к созданию переходов.

Как и операции, переходы можно создать несколькими способами: выбрать из контекстно-зависимого меню, где предлагаются различные типы переходов (установочные переходы, общие переходы, переходы технического контроля и пр.), либо загрузить ранее подготовленные переходы из библиотеки технологических фрагментов ТП.

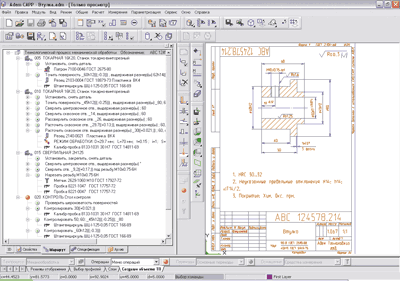

Текст содержания перехода можно выбрать из фраз, предусмотренных в справочнике на все виды переходов, где с каждым типом операций используются свои шаблоны, или набрать вручную. Дополнительную информацию, такую как размеры, тексты или длины контуров, можно скопировать с эскиза, что удобно при заполнении содержания перехода и позволяет ускорить написание ТП. Последовательность обработки представлена на рис. 4.

Рис. 4. Маршрут обработки

Оснащение

Одним из наиболее важных этапов при создании технологического процесса является его оснащение, которое система ADEM также позволяет проводить несколькими способами. Первый из них заключается в том, что технолог сам выбирает из справочников режущий, мерительный и вспомогательный инструмент. Справочник содержит значительное количество наименований различного инструмента с таблицами типоразмеров и слайдами.

Для выбора предлагается только та оснастка, которая может быть использована на этой операции. Например, на токарной операции — резцы, а на фрезерной — фрезы. Причем система предлагает только тот инструмент, который можно установить на выбранном оборудовании. Также при оснащении доступен поиск по заданным параметрам.

Другой способ — параллельное оснащение. Более подробно он будет описан во второй части статьи.

Расчет режимов резания

После оснащения можно приступить к заданию режимов резания — их тоже можно назначать разными способами: ручным вводом, выбором из таблиц и автоматическим расчетом. Таблицы содержат данные по режимам резания в зависимости от обрабатываемого материала, вида обработки и т.д. Выбранные режимы корректируются набором поправочных коэффициентов (тип заготовки, схема крепления детали в станке, материал режущей части, период стойкости инструмента и т.д.). Если на предприятии имеются свои уникальные режимы обработки, то данные в таблицах можно откорректировать.

Автоматический расчет режимов резания реализован для токарных, сверлильных, фрезерных и шлифовальных операций. Расчет ведется с учетом паспортных данных станка, типа и геометрии обрабатываемого конструктивного элемента, физико-механических свойств обрабатываемого материала и состояния обрабатываемой заготовки, жесткости системы СПИД, геометрии и вида режущего инструмента, схемы крепления и др.

На основе заданных режимов резания система автоматически рассчитает норму основного времени. А если это операция с использованием оборудования с ЧПУ, то исходя из полученной управляющей программы будет подсчитано точное машинное время с учетом всех перемещений инструмента. Результаты расчетов заносятся при формировании документов в технологические карты.

Нормирование

В настоящее время нормирование труда и повышение производительности труда рассматриваются как важнейшие составляющие организации производства. В системе ADEM реализована возможность автоматического нормирования объектов технологического процесса для любого типа производства (единичного, мелкосерийного, крупносерийного, массового) по общемашиностроительным нормативам труда. Вся работа осуществляется здесь же, в среде ADEM CAPP, в объектах ТП без открытия дополнительных окон и приложений, что позволяет технологу легко, быстро и удобно управлять этими данными. На основе нормативов система автоматически определяет нормы вспомогательного времени.

Время на установку и снятие заготовки определяется из следующих составляющих: схемы крепления детали, способа установки и крепления, вида установки, массы заготовки, состояния установочной поверхности, количества закрепляемых деталей, характера выверки и пр.

При определении времени на измерение учитывается используемый мерительный инструмент, точность измерения, измеряемый размер, длина измеряемой поверхности, тип детали (жесткая конструкция или тонкостенная деталь) и количество измерений данным инструментом.

Вспомогательное время, связанное с основными переходами, рассчитывается с учетом времени на управление станком.

Расчет подготовительно-заключительного времени сводится к определению времени на организационную подготовку и времени на наладку станка, приспособления, инструмента, программных устройств. Подготовительно-заключительное время зависит от вида оборудования и его паспортных данных.

Штучное время рассчитывается с учетом заложенных норм времени на отдых, личные надобности и обслуживание станка. Основное время для расчета норм штучного времени берется из расчетов режимов резания.

У каждого предприятия могут быть свои нормы времени, поэтому в системе ADEM CAPP предусмотрена возможность корректировки норм времени путем введения коэффициента на вспомогательное время. С применением в системе возможности автоматического нормирования затрат труда работы инженера по нормированию сведены к минимуму.

Итогом работы технолога является технологический процесс, представленный на рис. 5.

Рис. 5. Спроектированный ТП

Формирование

Заключительным этапом работы является формирование выходной документации — оно выполняется в автоматическом режиме без участия технолога. В процессе формирования введенные данные помещаются в соответствующие поля технологических карт. Последовательность и состав карт в комплекте технологических документов определяются технологом на этапе ввода исходных данных. Формирование ТП в ADEM CAPP возможно на разных выходных формах для одних и тех же исходных данных.

Имеется возможность формирования отдельных видов документов без формирования всего комплекта в целом.

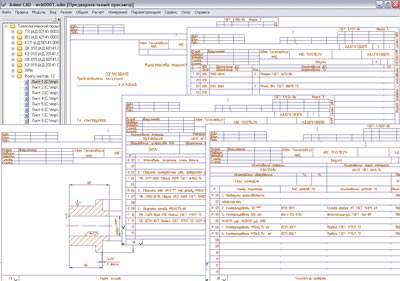

После формирования документации в системе предусмотрен режим предварительного просмотра перед печатью. Здесь все документы разбиты по группам для удобной навигации (рис. 6).

Рис. 6. Сформированный комплект документов

Операции, выполняемые на оборудовании с ЧПУ

Хотелось бы особо отметить, что при оформлении технологического процесса, содержащего операции с ЧПУ, технолог-программист имеет возможность оформлять эти операции в соответствии с рекомендациями ЕСТД. Таким образом, информация, используемая при расчете траектории движения инструмента (переходы, режимы резания, инструмент и пр.), применяется также для оформления маршрутной карты, операционных карт, карт наладки, карт кодирования информации и т.д.

***

В этой части статьи мы рассмотрели несколько основных методов по созданию и оформлению ТП на примере механической обработки. В следующей части будет рассказано об автоматическом получении маршрута обработки различных поверхностей. Более детально будут рассмотрены самые эффективные методы и сервисы, применяемые при составлении маршрута обработки, оснащении, нормировании и расчете основных параметров ТП, а также возможности системы для проектирования ТП по различным направлениям.

Продолжение следует