В туманный Альбион за опытом по ИТ

В июле этого года делегация ИТ-директоров машиностроительных предприятий Урала посетила Великобританию с целью ознакомления с опытом автоматизации машиностроительных предприятий этой страны. Поездка стала возможной благодаря совместным усилиям уральского Клуба профессионалов АСУ и компании «Делкам-Урал».

Следует отметить, что «Делкам-Урал», являясь совместным российско-британским предприятием, регулярно организует поездки технических руководителей и ведущих специалистов уральских заводов в Англию, но эта поездка была особенной. Она отличалась «однородностью» состава участников и сплоченностью группы.

Для Клуба профессионалов АСУ это также не первая международная конференция: в прошлом году были организованы две встречи с ИТ-специалистами в Шанхае, несколько дней назад закончилась конференция по вопросам ИТ в государственном управлении Стокгольма.

Все ИТ-директора — участники делегации — это молодые энергичные люди с одинаковыми взглядами на роль автоматизации в жизни машиностроительного предприятия. Сегодня роль ИТ-директора становится одной из ключевых на заводе, он перестает быть назойливым просителем средств на решение локальных задач, которые зачастую непонятны руководству, а становится полноправным участником выработки технической политики завода. Ведь когда экстенсивные резервы по повышению производительности (поставили еще одну печь, купили еще десять станков и т.п.) исчерпаны, вступают в действие более тонкие инструменты, к коим и относятся ИТ-технологии. Ранее директора предприятий отдавали предпочтение оборудованию, что вполне объяснимо: оно большое, железное, ощутимое, дорогое, а ИТ — это нечто, с их точки зрения, эфемерное, его нельзя пощупать руками. Сейчас ситуация меняется, и было очень приятно услышать это от ИТ-директоров.

Итак, мы успешно приземлились в аэропорту Хитроу и, несмотря на угрозу терроризма (а накануне, как выяснилось, аэропорт был закрыт по этой причине на несколько часов), быстро прошли пограничный контроль. Нас встречал управляющий директор Delcam plc г-н Хью Хамфрис (читателям журнала «САПР и графика» нет смысла рассказывать о британской компании Delcam, одном из ведущих в мире разработчиков САПР, специализирующемся на моделировании и изготовлении изделий сложной формы).

Мы отправились в Бирмингем, где находится штаб-квартира фирмы, и расположились в одной из гостиниц. Следующий день начался с посещения штаб-квартиры Delcam plc, размещающейся в собственном трехэтажном здании.

Кстати о здании: когда в свое время компания Delcam plc решила строить собственный офис, мэрия Бирмингема предложила ей на выбор несколько участков. Более того, за создание новых рабочих мест компании была выплачена существенная сумма из госфондов. Да, нам бы такие условия!

Что отличает компанию Delcam plc от разработчиков «глобального» софта или систем тяжелого уровня? Если последние предназначены для полного решения всего спектра задач машиностроительного предприятия — от проектирования до производства, и для любых изделий — от утюга до авианосца, то фирма Delcam специализируется на моделировании изделий сложной формы и на оптимальном программировании станков с ЧПУ для их обработки. К такого рода изделиям относится, в частности, технологическая оснастка (пресс-формы, штампы, литейные формы и модели), что и является коньком фирмы Delcam. Благодаря специализации программное обеспечение Delcam позволяет выполнять работу существенно более быстро и качественно, чем в универсальных системах или соответствующих модулях сквозных систем тяжелого уровня. Этот факт подтвердили впоследствии многие английские предприятия, которые нам довелось посетить.

Причем речь идет не только о том, что PowerMILL (СAM-система от Delcam) позволяет строить более оптимальные траектории обработки и считает программы значительно быстрее. Секрет кроется во всем спектре сопутствующих технологий, в ноу-хау, которые Delcam накопила за 30 лет своего существования: в собственном инструментальном цехе, участвуя в европейских технологических проектах, в исследованиях совместно с производителями инструмента (например, такой проект ведется со шведской компанией SECO, которая имеет недалеко от Бирмингема исследовательский центр), в работах с производителями станков (Mazak, DMG и др.). Интересны также исследования по адаптивному фрезерованию по обработке лопаток двигателей Rolls Royce, по управлению процессами измерений, которые ведутся совместно с Renishaw.

Ну а что это означает для пользователя, спросите вы? Мы и станки современные можем купить, и САПР у нас есть. Отвечаем: если вы думаете, что для получения должного эффекта достаточно просто купить современный фрезерный станок и CAM-систему, то ошибаетесь. Очень часто наблюдается такая картина: современные станки работают на «старых» режимах. Почему? Потому что сотрудники не владеют знаниями в области высокоскоростной (ВСО) или высокоэффективной (ВЭО) обработки. А Delcam такими знаниями обладает, частично они «зашиты» в специальных стратегиях обработки, которые не могут воспроизвести конкурирующие системы. Но во многом эффект достигается благодаря знаниям в области выбора режимов резания (ведь справочники производителей инструмента дают только диапазоны, причем весьма широкие) и в области правильного подбора вспомогательного инструмента. При выборе типа вспомогательного инструмента для ВСО важна балансировка, причем чем выше обороты шпинделя, тем жестче требования. Например, если при оборотах 10 тыс. вы можете работать в цанге, то при 25 тыс. необходим термозажим. Тут увеличение радиального биения на несколько сотых долей миллиметра может дать рост интенсивности износа фрезы в несколько раз.

Значительно сократить время обработки можно также за счет построения траектории с учетом динамики станка. Delcam разработала метод сглаживания траектории, позволяющий сократить время обработки на станке на треть. То есть вы имеете «обычную» траекторию, запускаете утилиту и через несколько минут получаете оптимизированную траекторию, экономя порядка 30% машинного времени. Вот вам и еще один источник эффекта. И таких «изюминок» у Delcam много. Не случайно фирма проводит сегодня кампанию по репозиционированию на российском рынке — от просто поставщика софта к поставщику эффективных, не имеющих аналогов решений для обработки сложных форм.

Как говорится, поближе к металлу надо быть, товарищи! Наша делегация, руководствуясь этим лозунгом, не стала смотреть стандартную презентацию софта, а направилась прямо в располагающийся на первом этаже здания инструментальный цех Delcam. В обработке находились стойка шасси для экспериментального самолета и винт для скоростного судна. Фотографировать нам не разрешили, да и рассказывать, что и для кого тут делается, не стали. Секретность: как говорится, «перед прочтением уничтожить». Но сложность выполняемых работ мы, тем не менее, отметили.

На следующий день мы посетили расположенный в Шеффилде офис ведущего разработчика систем инженерного анализа американской компании ANSYS. Управляющий директор офиса доктор Крис Кинг провел презентацию компании, рассказал о последних разработках в области конечно-элементного анализа и сферах применения системы в машиностроении и металлургии. После демонстрации примера по расчету и оптимизации конструкции камеры сгорания двигателя самолета «Боинг» началась интересная дискуссия. На замечания одного из участников делегации, что, мол, у нас безо всяких систем компьютерного анализа течения потоков «мужичок» в Перми, почесав затылок, выдает оптимальную форму камеры сгорания, нам ответили: «именно поэтому “Боинг” без посадки летает по маршруту Лондон — Нью Йорк, а “Илу” требуются две дозаправки». Не беремся подтверждать или отрицать данное утверждение, но пример очень показателен в части обоснования применения САПР вообще. Если оценивать только расходы и считать по «советским» методикам сокращение штата, экономию зарплаты и офисного пространства, то ничего не получится. А если оценивать реальную отдачу, заключенную в повышении качества продукции и сокращении сроков ее выпуска на рынок, то эффект будет огромный.

Ведь никто не утверждает, что из трех способов перемещения из Екатеринбурга в Москву — самолет (10 тыс. руб.), поезд (3 тыс. руб.) и комплект «телега + лошадь» — выбирать надо третий вариант. Да, телегу можно взять в аренду за 100 руб. или за деревенский эквивалент стоимости в виде одной бутылки, лошадь летом может в дороге питаться свежей травой, что вообще бесплатно, но деловые люди при этом летают в Москву самолетом!

Директора по ИТ «Уралвагонзавода» Аркадия Михайловича Казарина заинтересовали висевшие на стене плакаты с примером расчета процесса плавки металла.

Вообще предприятие уже использует ANSYS, но пока только для прочностных расчетов конструкций, например тележек вагонов, деталей погрузчика, экскаватора и нового трактора. Информация о том, что с помощью ANSYS/Fluent возможна оптимизация и металлургических процессов, была очень полезной, и стороны договорились о последующих контактах.

Далее мы направились в исследовательский центр при Шеффилдском университете (http://www.amrc.co.uk), который выполняет разработки для различных авиационных и автомобильных фирм, но в основном работает на Boеing. Центр специализируется на решении сложных технологических задач. Например, в центр поступил заказ на оптимизацию технологии обработки тележки шасси нового самолета. Деталь изготавливается из новой марки титанового сплава 5-5-5-3, который является очень сложным материалом для обработки резанием. Специалисты центра подходят к задаче комплексно. Они оптимизируют стратегии выборки карманов, считают «физику» процесса резания, используя CAE-системы, в том числе Deform, даже сами разрабатывают новые инструменты, поскольку стандартные для таких сложных условий резания не обеспечивают нужной производительности. В результате время обработки сокращается с нескольких дней до нескольких часов. Смею предположить, что и заказчик до обращения в центр не лаптем щи хлебал (все-таки авиационная отрасль обязывает) — он наверняка использовал для обработки тележки современное оборудование и инструмент, но, тем не менее, специалисты Шеффилдского центра cмогли в несколько раз снизить время обработки. Это опять же к вопросу о ноу-хау. Ну и, конечно, было приятно услышать, что Шеффилдский центр считает управляющие программы для станков с ЧПУ на PowerMILL. Из новинок также понравилась экспериментальная установка быстрого прототипирования, обеспечивающая спекание изделия из титанового порошка размером до нескольких метров. При этом свойства материала позволяют использовать его не только для прототипа, но и в реальном двигателе.

Затем мы переместились в находящийся неподалеку исследовательский центр литейных технологий — Casting Technology International (http://www.castingstechnology.com). Руководитель центра доктор Михаэль Аштон поведал нам много интересного. Центр является организацией клубного типа: если предприятие хочет пользоваться его услугами, то должно вступить в «клуб» и платить ежегодный членский взнос. В этом случае к его услугам будут все возможности центра, за отдельную плату конечно. Центр разрабатывает современные технологии литья для сложных деталей «под ключ», то есть может не просто просчитать деталь и литейную форму, а поставить технологию вместе с оборудованием. Было очень интересно узнать, что ряд крупных российских предприятий уже активно работает с центром, включая и наш родной свердловский «Уралхиммаш», для которого успешно была решена задача литья крупных задвижек. У центра тысячи заказчиков по всему миру, в основном из таких сфер, как авиация, космос, оборонка, атомная отрасль, — то есть тех, где имеют место проблемные материалы, крупные по размерам и сложные по форме отливки. Почему центр может решать даже самые сложные задачи? Конечно, тут большое значение имеет опыт сотрудников. Но не только: центр оснащен последними системами анализа литейных процессов, такими, например, как Procast. Это позволяет увидеть все проблемы литья на экране до изготовления формы и оптимизировать ее конструкцию. Также центр применяет современные методы изготовления оснастки. Назову только один из них, который сегодня наиболее актуален в тяжелом машиностроении: модель детали — компьютерная модель оснастки — пятиосевой станок — и из пластика получается литейная форма. Из дерева вручную литейные модели уже давно никто не режет. Долго это, да и качество страдает. Также центр оснащен всеми имеющимися типами машин быстрого прототипирования: и работающими методом спекания порошков, и SLA, и другими.

Итак, первая рабочая неделя закончилась, и мы двинулись в Шотландию, где находятся предприятие корпорации SUN microsytems, производящее серверное оборудование и центр компетенции, обеспечивающий тестирование вычислительных комплексов, создаваемых под конкретного клиента.

Средняя Англия (Midland) особенно красива, когда по ней путешествуешь на машине, — зеленые поля, на которых круглый год пасутся овцы, будто игрушечные городки с аккуратными домиками, приветливые люди, всегда готовые помочь заблудившемуся туристу. И повсюду веет стариной: старинные каналы и замки, старые деревянные балки в пабах, которые присутствуют даже в новых строениях (их специально находят в старых домах и используют в современных конструкциях). Англичане ценят старину: странно для нас, но чем старше дом, тем дороже он стоит, несмотря на то, что старый дом не так удобен для жилья, как новый коттедж, построенный по современному проекту.

Шотландия оказалась еще красивее: более живописный пейзаж, холмы сменяются горами, множество старинных замков, дикая природа, очень мало индустриальных объектов. Для нас, жителей опорного края державы, это просто здорово — отдых для глаз и души!

И вот мы прибыли в столицу Шотландии Эдинбург, где могли наслаждаться видом старинных домов, улиц, звуками волынки. В туристических магазинах продавцы одеты в юбки, называемые килтами. Вот уж поистине Шотландия — страна, где гоняться за каждой юбкой не стоит.

Наш отель представлял собой старинную усадьбу, расположенную за городом. Очень комфортно, и нас окружает великолепная природа, рядом поле для гольфа, вокруг парк, где время от времени мелькают серые хвосты кроликов.

В понедельник мы отправились на завод SUN. Предприятие образцовое — всюду чистота, людей мало и никто не бегает рысью, изображая бурную деятельность. Тем не менее все заказы клиентов на серверы и кластерные комплексы выполняются в срок. В общем, все как обычно, ничего примечательного, за исключением одной важной детали. Для того чтобы клиент мог определить оптимальную конфигурацию техники и убедиться в ее возможностях при решении его задач, SUN может собрать вычислительный комплекс под клиента на заводе и предоставить его для тестирования. Причем можно загрузить не только системное программное обеспечение, но и прикладную систему, что удобно для тестирования нагрузочной способности и совместимости. Для обеспечения безопасности и конфиденциальности, для гарантии сохранности своего ноу-хау — проектов, моделей, разработок — клиенту может быть предоставлена изолированная сеть, а также защищенная от посторонних отдельная комната, где он может работать во время тестирования своего решения. Это очень дельное предложение, учитывая то, что техника SUN обычно покупается для решения задач, требующих больших вычислительных ресурсов.

Владимир Жураховский: «Вообще, SUN для меня в некотором роде первая любовь. Пятнадцать лет назад инженерный софт работал на рабочих станциях, и мы осваивали первые версии CAD/CAM-системы DUCT (так тогда называлось программное обеспечение Dеlcam) именно на SUN. Я не считаю, что “Windows must die”, но люблю выражение “UNIX forever!”. Эта операционка даже в те годы была на редкость надежна, хоть и не так удобна в использовании. Удивительно, но представитель SUN сказал, что «Делкам-Урал» стала первой компанией, продавшей рабочие станции SUN на Урале. В принципе, мы не являемся фирмой — продавцом “железа”, предпочитая передавать эту функцию профессиональным интеграторам систем. Сейчас мы работаем с SUN — рекомендуем эту технику под решение сложных расчетных задач на мощных CAE-системах, таких как ANSYS, Procast, Deform. Здесь она действительно необходима, поскольку гарантирует огромную производительность и стабильную работу программного обеспечения».

После офиса SUN мы направились в расположенную неподалеку компанию CA models (www.camodels.co.uk), которая занимается производством деталей и оснастки по заказам (в основном для автомобильной отрасли и авиации). Несмотря на то что в штат компании входит всего несколько десятков человек, она оснащена самыми современными станками фрезерно-токарной группы, пятиосевыми центрами и несколькими высокоскоростными трехкоординатными станками. Бальзам на душу — эта фирма тоже использовала программное обеспечение PowerMILL для программирования ЧПУ! Среди участников делегации были представители нескольких уральских заводов, целью которых является внедрение сквозной системы проектирования, причем интеграция ставится на первое место даже в ущерб производительности на отдельных стадиях цикла проектирования и производства. Поэтому было интересно спросить, почему же СА models, несмотря на то, что большинство моделей получает от наиболее распространенных в области авто- и авиастроения систем тяжелого уровня, обработку выполняет в Delcam. Ответ был прост: «Мы тестировали разные системы и убедились, что скорость расчета программы в PowerMILL для типичной для нас сложной детали составляет 6 часов против двух дней у конкурентов. Мы не можем позволить себе быть неэффективными, тем более что проблем с передачей данных у нас нет — PowerMILL читает основные форматы конкурентов напрямую. Сейчас, в условиях жесткой конкуренции, требуется не просто автоматизация как таковая, а наиболее эффективные инструменты для каждой области применения».

День заканчивался, и мы отправились на вискокурню Glenfarclas. Ну как же — быть на родине производства виски и не увидеть, как это происходит?! Очень впечатлили нас подвалы со сводчатыми потолками, сплошь уставленные бочками с виски. Самому старому напитку оказалось более 50 лет. Бутылка такого виски стоит несколько тысяч фунтов. И не только потому, что время сделало свое дело, но и по причине тщательного отбора сырья.

Хозяин вискокурни — фанат своего дела — в первую очередь пригласил нас на склад. Он увлеченно рассказал о процессе производства и давал пробовать сорта 10-, 20- и 30-летней выдержки. В другом помещении мы увидели огромные чаны для браги и исполинских размеров самогонный аппарат, гордо сверкающий медными деталями.

Владимир Жураховский: «Тут наши мнения разошлись. Для меня все сорта были одинаково невкусными — самогон, да и только. По-моему, виски — это просто пример хорошего маркетинга и раскрутки бренда. Иначе почему люди платят такие деньги за обычный по качеству товар?»

Евгений Шароварин: «Виски — это не только алкоголь, это и легенды, и эмоции. Для кого-то любое виски одинаково невкусно, а кому-то доставляет наслаждение чувствовать нюансы вкуса, зависящие от умения винокура, помноженного на многолетнюю традицию. Нам рассказали, как квалифицированный рабочий отсекает тело виски, открывая и закрывая в нужный момент кран: многолетний опыт и чутье — никакой автоматизации».

Так или иначе, мы благополучно выбрались на свет и, переполненные впечатлением от Шотландии, а также виски и элем, отправились обратно в Бирмингем.

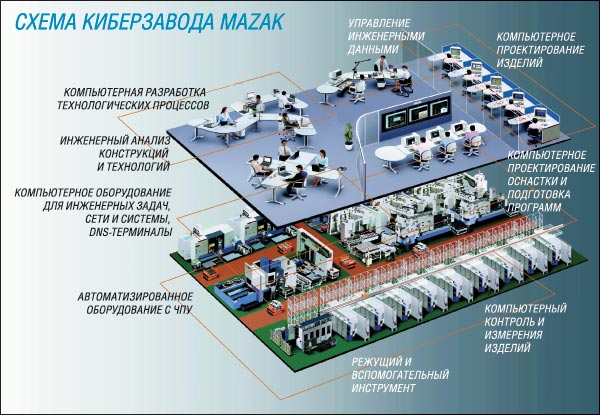

На следующий день мы посетили завод японской станкостроительной компании Mazak. Это предприятие является одним из восьми киберзаводов фирмы, четыре из которых расположены в Японии, а остальные разбросаны по всему миру — поближе к конечному потребителю.

Завод поразил нас уровнем организации и культуры производства. Качество выпускаемой продукции определяется уровнем организации и оснащения процесса проектирования и изготовления продукции. И это полностью подтверждается компанией Mаzak, которая уже несколько лет занимает первое место в мире по объемам производства станков с ЧПУ (по результатам анализа ведущего журнала в области металлообработки Metalworking). То, что мы увидели, было просто поразительно. Весь завод представляет собой киберпроизводство, где автоматизирован труд как белых, так и синих воротничков: в области конструкторско-технологической подготовки используются САПР, обеспечивающие проектирование станков, инженерные расчеты, разработку технологии и управляющих программ для станков с ЧПУ; процесс планирования производства, закупки материалов и комплектующих также автоматизирован. То есть, как говорится, полный ERP!

Ручных станков в цехе, разумеется, нет, отдельных станков с ЧПУ — тоже, вместо них стоят гибкие производственные системы (ГПС): рабочие только загружают заготовки на паллеты, которые отправляются в склад-накопитель, и после обработки снимают готовые изделия для переправки их на сборку. Программы пересылаются из офиса технологов ЧПУ непосредственно на станки, которые даже инструментом подпитываются с центрального склада автоматически (и это при условии, что магазины самих станков обладают емкостью до нескольких сотен инструментов!). В результате станки функционируют в три смены (вторая и третья смены работают практически без обслуживающего персонала), при этом размеры партии — 1-3 детали, что соответствует мелкосерийному производству, скорее даже единичному, а производительность и уровень загрузки линии — как в крупносерийном производстве. Мы спросили, а почему вы не формируете партии хотя бы по 10 штук — это же легче? Ответ был: «Мы не можем себе этого позволить. Каждый станок изготавливается под конкретного покупателя, срок изготовления станка у нас от 10 до 30 дней — в зависимости от сложности модели. Мы не можем ждать, пока накопится 10 одинаковых заказов, мы формируем комплекты деталей под каждый станок».

Каждый станок включен в компьютерную сеть, и руководитель предприятия может в любой момент посмотреть на экране его состояние (в наладке, поломка, в работе, какая деталь обрабатывается и т.д.). Естественно, можно ознакомиться со всей статистикой за любой период времени. И совсем уж из области фантастики — станок может сам рапортовать по SMS об окончании обработки детали или партии деталей.

У нас руководство зачастую не знает точно, что делается в цехе, расположенном под боком, — с мест рапортуют о полном и безоговорочном успехе, а станки при этом простаивают большую часть времени, много деталей идет в брак, нужное количество изделий в требуемые сроки не изготавливается по «объективным причинам», несмотря на длительные разборки на оперативках. А тут, пожалуйста, все прозрачно: что и где делается, какой станок работает, а какой простаивает, сколько деталей выпущено, а сколько нет и почему.

Владимир Жураховский: «Очень полезная для России система, особенно в условиях острого дефицита квалифицированных рабочих кадров. Я регулярно пытаюсь довести до руководителей наших заводов идею, что не следует брать отдельные станки с ЧПУ и ставить около каждого по рабочему — это решение 20-летней давности! Надо брать гибкие производственные ячейки или, что еще лучше, ГПС (а их Mazak, в отличие от большинства производителей станков, поставляет серийно) — тогда вы сможете сделать рывок и стать по-настоящему конкурентоспособными. Посмотрите, ведь за счет такого высокого уровня автоматизации компания Mаzak при численности 5500 человек (включая продавцов, службу маркетинга, бухгалтерию и все вспомогательные подразделения) выпускает продукции в год на сумму свыше 1,5 млрд долл. Это приблизительно столько же, сколько выпускает хорошо работающее российское предприятие численностью 30 тыс. человек».

Чем еще понравилась Mazak — наличием ясного видения, концепции развития металлорежущего оборудования. Уже сейчас проектируется станок, производство которого намечено на 2019 год. Это будет супермногозадачная машина, объединяющая обычную механообработку, зубообработку, шлифовку, закалку, лазерную обработку и сборку. При этом машина будет ультраскоростной (обороты шпинделя до 100 тыс.) и сверхточной. Уже сегодня многие решения этой машины будущего реализованы в серийных станках Mаzak: интегральный мотор-шпиндель, направляющие качения, охлаждаемые ШВП, шпиндельный узел, станина, линейные приводы. О качестве оборудования Mazak говорит еще и то, что в собственном производстве они практически полностью используют свое оборудование. Из покупных работает только несколько высокоточных шлифовальных станков, и то потому, что шлифовальное оборудование Mazak не производит. Также об уровне производства говорит тот факт, что все заводы Mazak термоконстантны: перепад температуры не более 2 °С, а шпиндельные узлы собирают в комнате, где температура регулируется в пределах полуградуса, а чистота воздуха, как в операционной.

Что касается стратегии автоматизации, то ИТ-менеджер завода сообщил нам, что Mazak придерживается стратегии не одного супертанкера, а флотилии кораблей, идущих одним курсом. Это позволяет наилучшим образом подбирать софт под разные задачи, увязывать его между собой и в случае необходимости безболезненно заменять отдельные модули другими системами, которые лучше решают насущные задачи конкретных подразделений.

Владимир Жураховский: «Мне было очень приятно узнать об этом, так как и наша компания продвигает такую же идеологию — автоматизация по принципу “лучший в классе”, когда здание автоматизации предприятия строится за счет сочетания систем, каждая из которых является лучшей в своей предметной области (проектирование, расчеты, ЧПУ-обработка и т.д.)».

Последней компанией, входящей в программу визита, была Renishaw («Ренишоу») — лидер рынка измерительных головок. Около 90% всех измерительных машин оснащается ее головками. Компания процветает также за счет инноваций (постоянно разрабатываются и патентуются новые решения в области измерений) и передового оснащения предприятия гибкими производственными системами (кстати, в основном там работает оборудование Mazak). Совместно с Mаzak в «Ренишоу» разработаны гибкие производственные ячейки, в которых на станки из кассет-накопителей загружаются не только детали, но и инструменты для их обработки. И, конечно же, оборудование работает 24 часа в сутки 7 дней в неделю. Это и является причиной финансового успеха компании, что отражается и на внешнем виде ее штаб-квартиры, расположенной в старинном здании мельницы с прудами, где плавают утки, и окрестным парком, где гуляют павлины.

Какой же главный вывод мы сделали для себя по итогам поездки? Коммерческий успех в развитых странах невозможен без передового оснащения — как в части оборудования, так и в части ИТ-технологий, причем на ведущих фирмах оборудование и информационные технологии составляют единое целое. Что ж, остается сделать это и у нас в России, на отечественных машиностроительных заводах.