Информационные технологии для «умного» производства

Внедрение в ОАО «Электромашина» Системы разработки изделий позволило предприятию повысить качество продукции и сократить сроки ее выпуска

В основе — сквозной цикл подготовки производства

Конструкторская подготовка производства

Технологическая подготовка производства

Управление процессами технологической подготовки

От проблем к решению

«Суров закон рынка, но это закон» — так можно перефразировать известное латинское выражение. Производить качественную продукцию в сжатые сроки и с минимальными затратами — задача, которую приходится решать всем промышленным предприятиям. Однако производственные мощности практически любого отечественного машиностроительного предприятия соответствуют 80-м годам прошлого столетия и не позволяют изготавливать конкурентоспособную продукцию. В цехах ощущается острая нехватка квалифицированных специалистов. Не менее злободневна и проблема большой продолжительности процессов разработки изделий и технологической подготовки их производства, что приводит к неоправданному увеличению затрат и сроков выпуска изделий и, как следствие, к потере конкурентоспособности на рынке. Как правило, длительная подготовка производства изделий обусловлена серьезными затратами при передаче конструкторско-технологической информации о разрабатываемом изделии и при ее поиске.

Затраты при передаче информации вызваны тем, что предприятие зачастую не придает должного значения необходимости внедрения единой системы конструкторско-технологической подготовки производства. В результате все сводится к «лоскутной» автоматизации конструкторских и технологических задач, когда каждое подразделение выбирает себе систему, руководствуясь единственным принципом — «нам так удобнее». Это приводит к отсутствию единого формата данных. Создаваемые данные приходится постоянно переводить из одной системы в другую, что чревато ошибками и затрудняет процесс внесения изменений.

Затраты при хранении и поиске информации вызваны схожими причинами: конструкторские и технологические данные хранятся в файловых системах; информация о том, кто, когда и какие конкретно вносил изменения, не сохраняется; теряется история версий объекта. Все это усложняется многоступенчатой процедурой передачи данных в другие подразделения, участвующие в процессе разработки.

Полно и качественно решить эти проблемы позволяет переход на использование комплексной системы разработки изделий — от дизайна изделия, его разработки и производства до сервисного обслуживания. Это и есть Система разработки изделий, предлагаемая американской компанией РТС (Parametric Technology Company).

Далее мы расскажем о Системе разработки изделий, которая внедряется в ОАО «Электромашина» специалистами предприятия при поддержке инженерно-консалтинговой компании СОЛВЕР и обеспечивает сквозное проектирование изделий и управление данными о них в течение всего жизненного цикла выпускаемой предприятием продукции.

В основе — сквозной цикл подготовки производства

Современная методология подготовки производства нового изделия предполагает сквозной цикл: проектирование изделия — проектирование оснастки — разработка управляющих программ — производство на основе использования единой трехмерной математической модели изделия. В чем преимущество такого подхода?

Во-первых, вся работа строится на базе исходной модели, созданной конструктором. Наличие единой геометрии позволяет исключить ошибки при создании оснастки и управляющих программ, а специализированные, встроенные в систему модули анализа — обеспечить соответствие функциональности проектируемого изделия заданным требованиям еще на этапах разработки изделия, что, несомненно, сказывается на качестве продукции.

СправкаОАО «Электромашина» (г.Челябинск) ОАО «Электромашина» — основной производитель электрооборудования, систем и комплексов управления для техники специального назначения и железнодорожного транспорта. Предприятие предлагает полный комплекс услуг: поставка запчастей, ремонт и техническое обслуживание электрооборудования. Базовой системой для проектирования и подготовки производства в OAO «Электромашина» выбран программный комплекс Pro/ENGINEER, а в качестве средства управления инженерными данными — система Windchill, которые в совокупности образуют Систему разработки изделий. Внедрение системы осуществлялось специалистами предприятия при поддержке СОЛВЕР на протяжении 18 месяцев. Сегодня предприятие самостоятельно и квалифицировано использует систему, создавая качественную продукцию в сжатые сроки и с меньшими затратами.

Инженерно-консалтинговая компания СОЛВЕР (г. Москва, г.Воронеж) Инженерно-консалтинговая компания СОЛВЕР содействует российским машиностроительным предприятиям в построении «умного» производства, под которым подразумевается высокоэффективное и высокорентабельное производство. За 14 лет работы компанией выполнено более 385 промышленных проектов, внедрены сотни автоматизированных рабочих мест конструкторов и технологов, сотни единиц технологического оборудования. Сегодня компания продвигает концепцию построения «умного» производства, помогая отечественным машиностроительным предприятиям, производящим или желающим производить конкурентоспособную продукцию, делать это более эффективно на основе предлагаемого компанией прогрессивного технологического оборудования, инструмента и программного обеспечения. |

Во-вторых, единая исходная геометрия позволяет распараллелить труд разработчиков — конструкторов и технологов. Таким образом, технологи могут приступать к работе еще на этапе проектирования изделия, не дожидаясь окончательного утверждения комплекта конструкторской документации. Несмотря на то что труд инженера — процесс итерационный и в каком-то смысле бесконечный (нет предела совершенству!), технологии сквозного проектирования позволяют при необходимости быстро и качественно проводить задуманные разработчиками изменения.

В-третьих, процессы проектирования изделия и подготовки производства в современных условиях немыслимы без использования единой корпоративной системы управления конструкторско-технологическими данными, обеспечивающей качественное управление процессами подготовки производства.

Конструкторская подготовка производства

При использовании простых систем автоматизированного проектирования конструктора зачастую не интересуют технологические особенности изготовления деталей и узлов, что нередко приводит к браку и последующим дорогостоящим доработкам уже в процессе производства. Во избежание подобных ситуаций необходима согласованная работа конструкторов и технологов, а также учет технологических ограничений еще на начальных этапах разработки изделия.

Система сквозного параллельного проектирования и подготовки производства Pro/ENGINEER позволяет учитывать технологические особенности конкретного производства как на этапе конструкторского проектирования, так и при разработке технологии изготовления. Входящий в систему инструмент наследования конструкторской геометрии предоставляет технологу возможность выполнять работу по проектированию оснастки и разработке управляющей программы на основе конструкторской модели, внося в нее необходимые технологические ограничения. Представьте себе обычную ситуацию: конструктор оснастки проектирует пресс-форму на деталь, в модели которой кроме литейных присутствует также множество элементов, получаемых при последующей механической обработке. Иными словами, для того чтобы спроектировать пресс-форму, необходимо эти элементы исключить. При этом ассоциативная связь между конструкторской и технологической моделями сохраняется. Это, в свою очередь, позволяет управляющей программе при внесении конструктором изменений (если они не касаются мехобработки) изменяться автоматически. Инструмент наследования обеспечивает «работу» ассоциативной связи в одну сторону — от конструктора к технологу. Изменения же, вносимые технологом, никоим образом не влияют на исходную геометрию.

Естественно, для организации эффективной параллельной работы разных подразделений — участников разработки необходимо составить «правила игры»: разработать документ (обычно это стандарт предприятия), в котором должны быть описаны правила создания трехмерных моделей, требования к описывающей их атрибутивной информации, обязанности каждого подразделения в общей структуре подготовки производства и т.д. В ОАО «Электромашина» работа по созданию такого стандарта началась в рамках проекта внедрения, совместного с компанией СОЛВЕР, а закончена силами созданного во время проекта бюро САПР предприятия, на которое были возложены все работы по поддержке и развитию созданной Системы разработки изделия и подготовки производства.

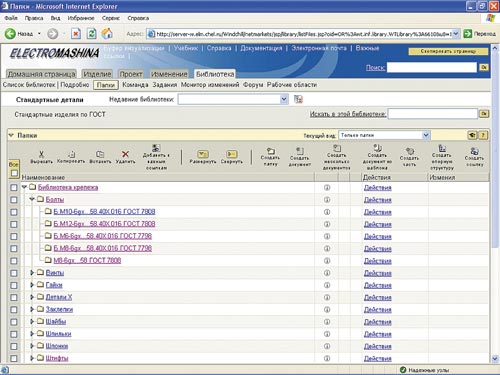

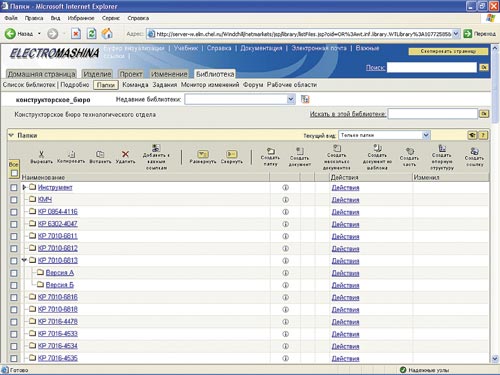

Рис. 1. Структура библиотек стандартных изделий в Windchill

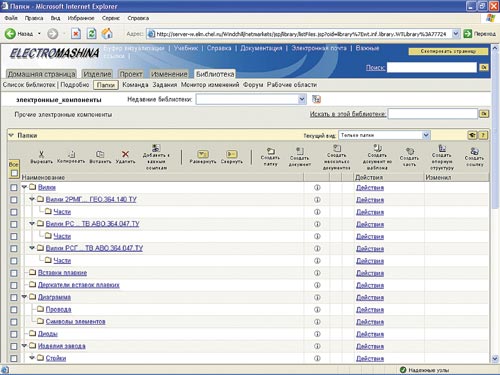

Рис. 2. Структура библиотек типовых изделий в Windchill

Большое значение при коллективной работе имеет правильная организация работы с библиотеками типовых и стандартных компонентов (рис. 1 и 2) разрабатываемых изделий. Для формирования единого источника данных в рамках предприятия была создана навигационная структура хранилища данных. За многолетний период внедрения Pro/ENGINEER на машиностроительных предприятиях специалистами СОЛВЕР были разработаны библиотеки стандартизованных компонентов, которые легко адаптируются под конкретные требования любого заказчика. Стандартные изделия, такие как подшипники, крепеж и т.п., входящие в эти библиотеки, выполнены ими в соответствии с требованиями ГОСТа, а атрибутивная информация полностью описывает классы точности и прочности, материал, покрытие и т.д.

Организация эффективного хранения данных определяется несколькими ключевыми моментами:

- высокой производительностью работы систем Windchill и Pro/ENGINEER;

- наличием единого атрибутивного описания компонентов;

- эффективной навигационной структурой;

- правилами создания новых типов и типоразмеров компонентов;

- требованиями к кодированию компонентов;

- жизненным циклом типового изделия.

Практика показывает, что на каждом предприятии действует определенный ограничительный перечень применяемых стандартных компонентов. И вполне логично, что при применении единого электронного архива данных рядовые пользователи не должны иметь доступа как к созданию новых типов и типоразмеров стандартных компонентов, так и к редактированию уже имеющихся компонентов. В ОАО «Электромашина» решение этих задач возложено на бюро САПР.

Если типовой порядок создания компонента архива заключается в генерировании необходимого типоразмера и его сохранении в отдельный файл, то создание другого типоразмера осуществляется простым изменением атрибутивной информации и последующей регенерацией файла. Для каждого типа компонента определен жизненный цикл, процесс согласования и утверждения, описывающий процедуру принятия решения о необходимости его использования, занесения в ограничительный перечень и синхронизации новой информации с существующей на предприятии информационной системой управления предприятием (ERP).

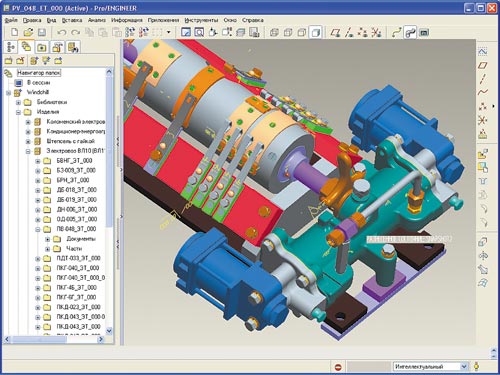

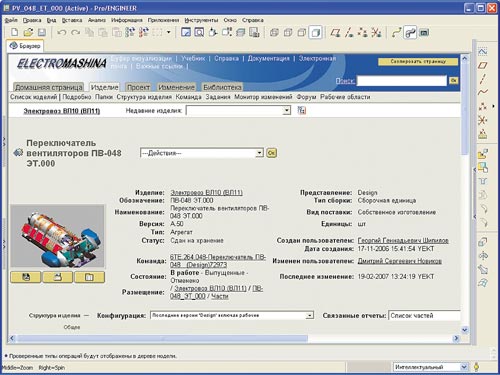

Для работы в Pro/ENGINEER под управлением в Windchill пользователю не требуется никакого дополнительного программного обеспечения. Pro/ENGINEER имеет встроенный web-браузер, посредством которого выполняется открытие, сохранение и другие действия с документами, хранящимися в Windchill. Например, вставка библиотечного компонента в сборку или просто его открытие легко осуществляется перетаскиванием компонента из окна Windchill в окно Pro/ENGINEER. При этом если компонент был предварительно описан, то он сам автоматически определяет свое положение в конструкции (рис. 3 и 4).

Рис. 3. Модель изделия в Pro/ENGINEER

Рис. 4. Интерфейс Pro/ENGINEER — Windchill

Технологическая подготовка производства

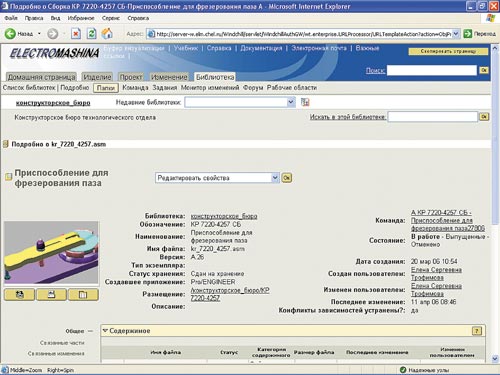

Все виды технологической оснастки в ОАО «Электромашина» разрабатываются также с применением Pro/ENGINEER. К ним относятся приспособления, нестандартное оборудование, испытательное оборудование, пресс-формы и штампы (рис. 5 и 6). Разработка всей оснастки выполняется на основе геометрии конструкторской модели и ассоциативно связана с ней. В ходе проекта внедрения специалистами предприятия уже в течение первого месяца было разработано с использованием трехмерных моделей пять пресс-форм, формообразующие компоненты которых впоследствии изготавливались на станках с ЧПУ.

Рис. 5. Структура архива технологической оснастки

Рис. 6. Страница свойств объекта «Приспособление для фрезерования»

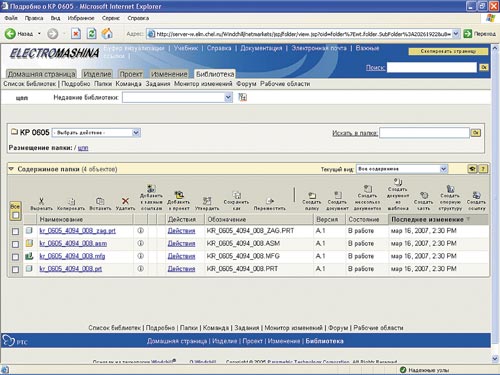

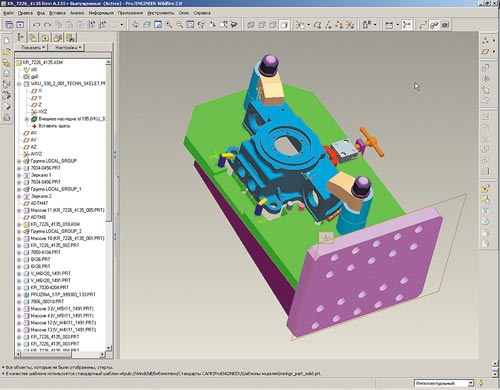

Разработка управляющих программ для изготовления деталей на станках с ЧПУ выполняется на предприятии тоже в Pro/ENGINEER (рис. 7 и 8) под управлением Windchill. Все управляющие программы, так же как и оснастка, разрабатываются на основе конструкторской модели, которая применяется в качестве базы для всех операций обработки. При создании технологом-программистом объектов обработки траектории движения инструмента ссылаются на выбранные конструктивные элементы детали, поверхности и кромки модели. Таким образом, устанавливается ассоциативная связь между моделью изделия и заготовкой. При любой модификации модели все ассоциативно связанные с ней операции обработки обновляются. ОАО «Электромашина» имеет современный парк станочного оборудования с ЧПУ, в том числе поставленного компанией СОЛВЕР. Поэтому внедрение современных технологий в области разработки управляющих программ позволяет предприятию использовать это оборудование максимально эффективно.

Рис. 7. Хранение управляющих программ в Windchill

Рис. 8. Разработка управляющей программы в Pro/ENGINEER

Следующим шагом в области внедрения современных технологий на предприятии будет освоение программного комплекса Vericut. Этот комплекс позволяет моделировать процессы обработки деталей на станках с ЧПУ с целью обнаружения возможных ошибок в траектории режущего инструмента, столкновений рабочих органов станка, а также повысить эффективность применения металлорежущих станков. При этом вся работа в Vericut ведется с использованием управляющей программы в G-кодах — то есть в Vericut учитываются и особенности управляющей стойки станка, и особенности его кинематики. Применение Vericut обеспечивает сокращение процента брака и доработок, оптимизацию режимов резания, сокращение времени обработки, продление срока службы режущего инструмента, повышение качества обрабатываемых поверхностей, а также позволяет еще до запуска детали в производство устранить ошибки, которые впоследствии могут привести к поломке оснастки, инструмента или станка.

Управление процессами технологической подготовки

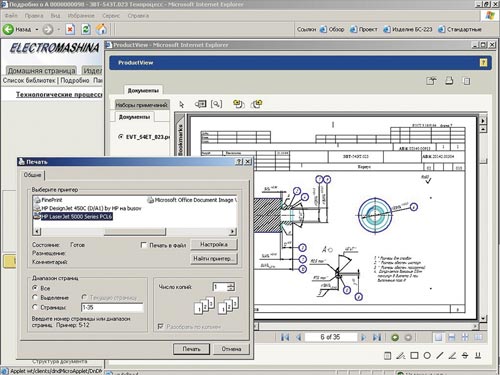

В ОАО «Электромашина» технологические процессы разрабатываются с использованием программного обеспечения КОМПАС Автопроект, файлы которого представлены в формате ZIP. Формирование визуального представления технологического процесса выполняется в приложении MS Office Excel. Поскольку для согласования и утверждения необходима только визуальная информация, данные КОМПАС Автопроект автоматически преобразуются в формат PDF, и в этом формате передаются на хранение в Windchill. Преимуществом этого формата является то, что он дает возможность применения электронной подписи, обеспечивает создание текстовых и графических замечаний на поле документа и возможность просмотра на любом рабочем месте.

Для управления технологическими инструкциями создана специальная библиотека «Технологические процессы» (рис. 9), где организуется их хранение, согласование и утверждение, ограничение по правам доступа и поиск. Стоит отметить, что любые библиотеки формируются в первую очередь в соответствии с регламентом доступа к рабочим данным. Например, для конструктора изделия закрыт доступ к библиотеке технологических процессов или управляющих программ, однако ему предоставляется возможность просмотра отдельных необходимых документов.

Рис. 9. Просмотр и печать технологического процесса

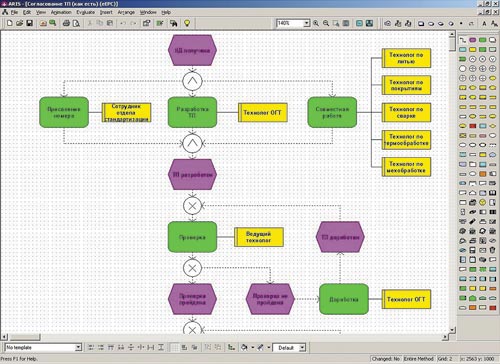

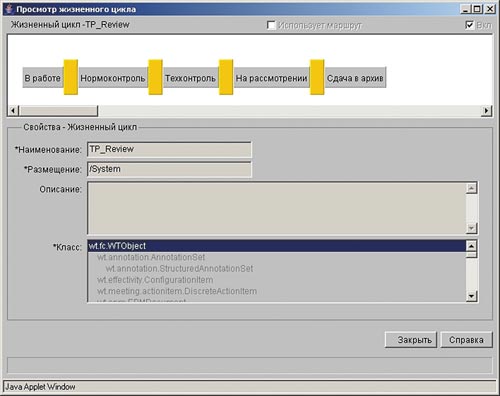

В создании интегрированной информационной среды понятие жизненного цикла является определяющим. Практически на каждый объект, будь то чертеж, модель, документ или др., назначается свой жизненный цикл, в соответствии с которым он изменяется, последовательно переходя из одного состояния в другое. Жизненный цикл в Windchill представляет собой набор этапов, ассоциированных с рабочими потоками и описывающих логику работы с объектом. В качестве инструмента моделирования применялось программное обеспечение ARIS Toolset (рис. 10) немецкой компании IDS Sheer — мирового лидера в области разработки инструментальных средств анализа и реорганизации бизнес-процессов, а также партнера компании СОЛВЕР.

Рис. 10. Интерфейс ARIS

При выполнении проекта был проведен анализ существующего бизнес-процесса подписания, согласования и утверждения технологической документации. В ходе анализа стандарта предприятия и проведенного опроса сотрудников технологических подразделений были определены основные этапы и роли участников процесса. На основе полученных данных была разработана модель существующего бизнес-процесса в состоянии «как есть». Эта модель характеризовалась большим количеством этапов и последовательностей процесса согласования, требующего значительных временных затрат. Современные системы управления инженерными данными позволяют значительно (в несколько раз) сократить время утверждения документации и увеличить время для ее качественной обработки. Это стало возможным благодаря передаче данных с почти мгновенной скоростью, а также за счет постоянного контроля выполнений заданий исполнителями и параллельности согласования информации.

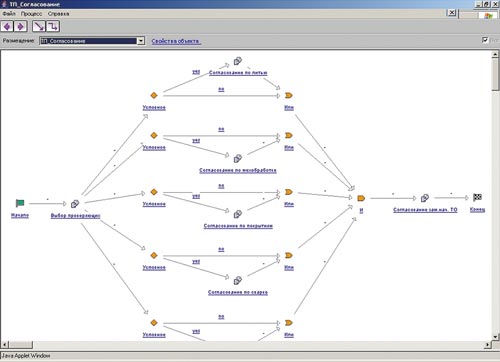

На основе этой модели бизнес-процесса был создан вариант модели для состояния «как надо» при внедрении информационной системы управления Windchill. Действия участников процесса согласования технологической документации были выделены в отдельные блоки, которые определили основные этапы жизненного цикла технологического процесса. При этом для максимального сокращения сроков разработки документации работы по согласованию с различными службами предприятия были распараллелены.

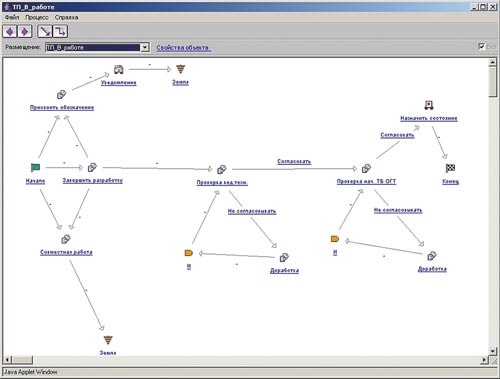

Для обеспечения процесса согласования технологической документации был создан жизненный цикл объекта «Технологический процесс» (рис. 11). Шаблон его жизненного цикла состоит из пяти этапов: «В работе», «На нормоконтроле», «На техконтроле», «На рассмотрении» и «Сдано в архив».

Рис. 11. Жизненный цикл бизнес-объекта «Технологический процесс»

Рис. 12. Рабочий поток этапа «В работе»

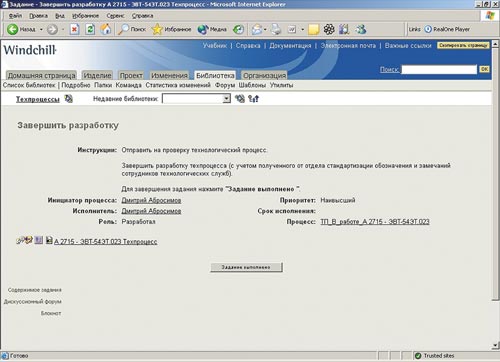

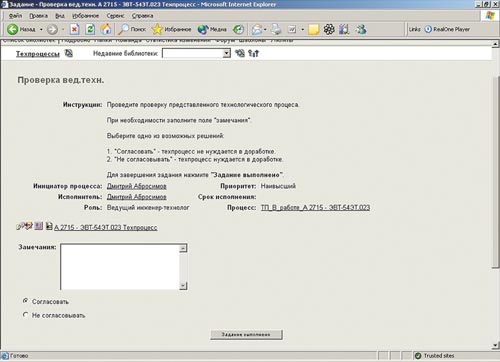

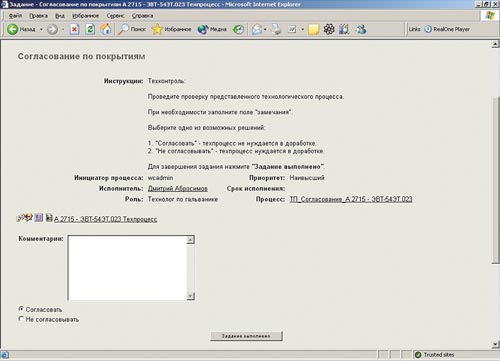

На этапе «В работе» (рис. 12) происходит разработка технологического процесса (совместно с сотрудниками технологических служб), присвоение сотрудником отдела стандартизации обозначения техпроцессу, проверка техпроцесса ведущим технологом (рис. 13 и 14) и начальником технологического бюро ОГТ. При необходимости проведения исправлений и доработок предусмотрены возврат документации исполнителю и повторная проверка.

Рис. 13. Задание по отправке на проверку технологического процесса

Рис. 14. Задание на проверку технологического процесса ведущим технологом

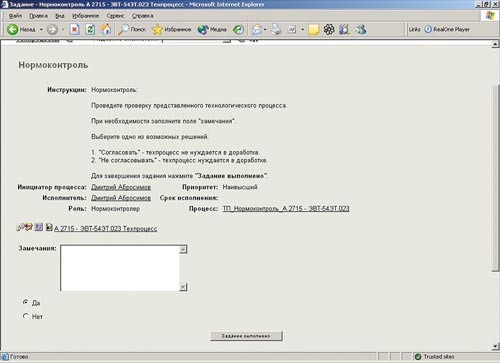

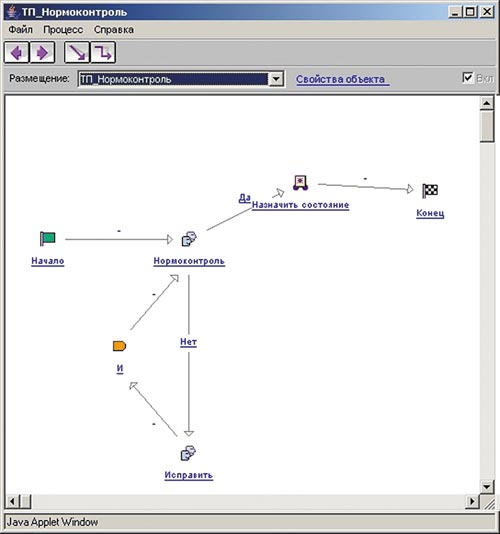

На этапе «На нормоконтроль» производится контроль соответствия требованиям нормативной документации (рис. 15 и 16). При необходимости проведения исправлений и доработок предусмотрены возврат документации исполнителю и ее повторная проверка.

Рис. 15. Рабочий поток этапа «На нормоконтроль»

Рис. 16. Задание на проверку технологического процесса нормоконтролером

Рис. 17. Рабочий поток этапа «На техконтроль»

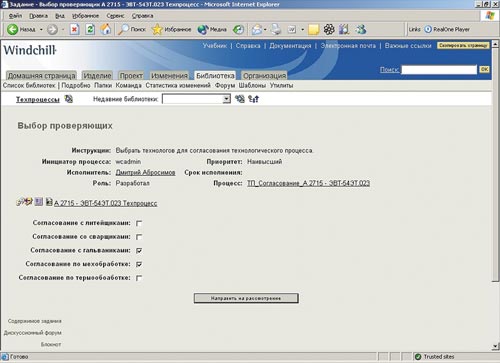

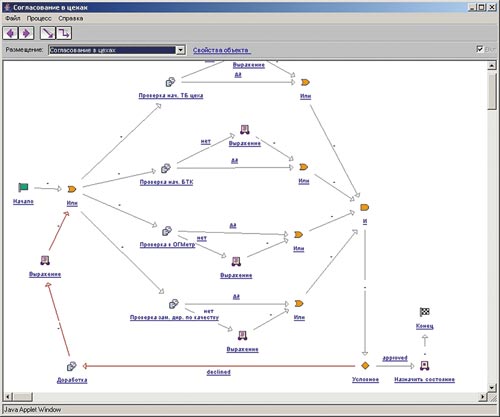

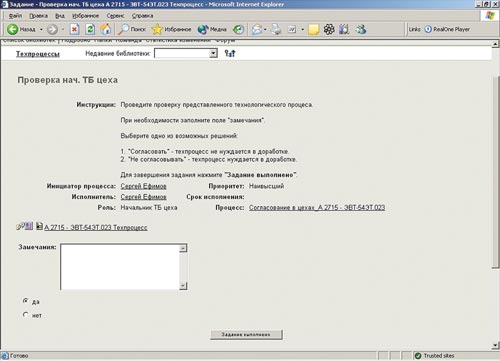

На этапе «На техконтроль» осуществляется проверка технологического процесса технологическими службами (технологами по механической обработке, сварке, гальваническим покрытиям, литью и термообработке) и его утверждение заместителем начальника технического отдела (рис. 17). Перед проверкой для разработчика реализована возможность выбора согласующих технологов в соответствии со спецификой технологического процесса (рис. 18 и 19).

Рис. 18. Задание на выбор проверяющих технологов разработчиком

Рис. 19. Задание на проверку техпроцесса технологом

На этапе «На рассмотрении» происходит согласование технологического процесса с начальником технологического бюро цеха, начальником бюро технического контроля, сотрудником отдела главного метролога и заместителем директора по качеству (рис. 20 и 21). В рамках проекта с целью более полной демонстрации технологий Windchill по автоматизации документооборота для этого этапа было разработано два варианта шаблона рабочего потока, отличающихся друг от друга порядком распределения заданий и различными подходами к моделированию рабочих потоков.

Рис. 20. Рабочий поток этапа «На рассмотрении»

Рис. 21. Задание на согласование техпроцесса начальником технологического бюро цеха

Отметим, что возможности Windchill позволяют автоматизировать процессы согласования не только конструкторской или технологической документации, но и любых других документов. Например, специалисты бюро САПР предприятия по окончании проекта уже своими силами автоматизировали процесс согласования договоров ОАО «Электромашина». Это, во-первых, позволило сократить длительность процессов, а во-вторых, обеспечило возможность отслеживания состояния процесса — в какой службе находится договор на согласовании, сколько времени на это уже ушло и т.п.

Результаты внедрения

Одним из главных результатов выполненного проекта является то, что на предприятии сформирована высококвалифицированная команда, способная решать комплекс задач по внедрению информационных технологий в области конструкторско-технологической подготовки производства. Среди этих задач — осуществление технической поддержки системы, проведение обучения пользователей, разработка необходимых стандартных компонентов и специализированных приложений, дополняющих возможности имеющегося программного обеспечения и пр.

Специалистами бюро САПР ОАО «Электромашина» совместно с сотрудниками компании СОЛВЕР созданы единые корпоративные стандарты в области использования системы автоматизированного проектирования Pro/ENGINEER и системы управления жизненным циклом изделия Windchill, которые позволяют систематизировать имеющийся опыт и эффективно использовать его в дальнейших разработках.

Сегодня Pro/ENGINEER применяется пока еще не на всех этапах разработки изделия и подготовки производства, но уже сейчас на предприятии отмечено заметное повышение качества проектируемых изделий за счет того, что значительная часть ошибок в конструкторской документации выявляется на стадии технологической подготовки производства до изготовления изделий «в металле».

Внедрение Системы разработки изделия — это итерационный процесс, и система будет развиваться в ОАО «Электромашина» и дальше, помогая по-умному организовывать подготовку производства и обеспечивать конкурентоспособность выпускаемой продукции.

Руководитель подразделения «САПР и подготовки производства» инженерно-консалтинговой компании СОЛВЕР.

Сергей Ефимов

Руководитель отдела «Системы управления жизненным циклом изделий» компании СОЛВЕР.

Сергей Бусов

Начальник бюро САПР ОАО «Электромашина».