Применение программного комплекса FlowVision для математического анализа конструкции шахтного вентилятора

Уравнения, начальные и граничные условия

Шахтные вентиляторы предназначены для проветривания горных выработок в угольных и рудных шахтах. В зависимости от назначения эти вентиляторы имеют различное исполнение и габариты. Малые вентиляторы (диаметром 400 мм) применяются для проветривания небольших выработок, крупные и тяжелые (диаметром более 1200 мм) — для воздушного жизнеобеспечения шахт, тоннелей, промышленных и хозяйственных объектов. Данная работа выполнена в сотрудничестве со специалистами отдела автоматизированных систем управления ОАО «Томский электромеханический завод им. В.В.Вахрушева» (ОАО «ТЭМЗ»), которое выпускает широкий спектр горношахтного оборудования. Современная практика требует быстрого обновления модельного ряда и проектирования шахтных вентиляторов с характеристиками, превосходящими ранее созданные образцы. Сократить время разработки вентиляторов с улучшенными характеристиками можно за счет широкого применения численного моделирования. Для этого необходима система автоматизированного проектирования и инженерного анализа шахтных вентиляторов, которая предоставит конструктору и проектировщику инструмент, позволяющий оперативно получать сравнительный анализ различных вариантов, осуществлять многокритериальную проработку конструкций. Проектировщик проводит экспресс-анализ большого числа вариантов ступеней, выявляя варианты, удовлетворяющие априорным критериям. Далее осуществляются поверочные расчеты при помощи программного комплекса FlowVision (www.flowvision.ru) на основе полных нелинейных уравнений Навье-Стокса с учетом эффектов турбулентности. Это позволяет получить как качественную картину движения воздушного потока (вихревые, сдвиговые течения), так и количественные расходно-напорные характеристики.

Постановка задачи

В данной работе проводится моделирование работы вентилятора местного проветривания ВМЭ-6, выпускаемого ОАО «ТЭМЗ» (www.temz.tomsk.ru) и предназначенного для проветривания тупиковых горных выработок в угольных и рудных шахтах, включая опасные по метану и пыли. Целью работы является определение расходно-напорной характеристики (зависимости перепада полного давления от величины расхода) вентилятора и оценка точности расчета в программном комплексе вычислительной гидродинамики FlowVision путем сравнения с экспериментом. Данная задача решалась на компьютере Intel Pentium 4 (2,4 МГц, 2 Гбайт ОЗУ).

Шахтный вентилятор ВМЭ-6 имеет номинальный диаметр 630 мм и состоит из одной ступени, помещенной в цилиндрический канал: рабочее колесо имеет семь лопаток, а спрямляющий аппарат — 12 лопаток. На входе в вентилятор подается воздух при атмосферном давлении, номинальная подача воздуха составляет 7 м3 /с. Рабочее колесо вращается со скоростью 3000 об./мин.

Ставится задача определения номинального полного давления вентилятора. При решении данной задачи сделаны следующие допущения: не учитываются периферийные лопатки направляющего аппарата перед ротором, не учитывается защитная решетка на входе в вентилятор, все технологические и эксплуатационные элементы удалены (зазоры между деталями, элементы крепежа, технологические отверстия, проушины и внешние элементы корпуса, не относящиеся к проточной части), течение на входе считается ламинарным, учет возмущений от входной решетки не производится.

Геометрическая модель

Вентилятор представляет собой цилиндрическую трубу, внутри которой расположено рабочее колесо (ротор) и спрямляющий аппарат (статор).

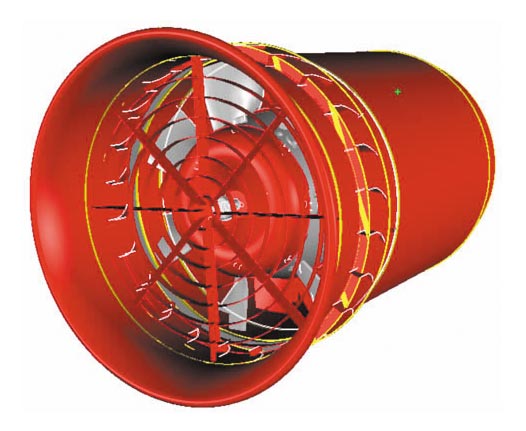

Исходная геометрическая модель вентилятора создана в системе геометрического моделирования Pro/ENGINEER (рис. 1). Модель является полноценной сборкой, состоящей из различных деталей, подсборок и стандартных элементов.

Рис. 1. Вентилятор местного проветривания ВМЭ-6 (геометрическая модель из Pro/Engineer)

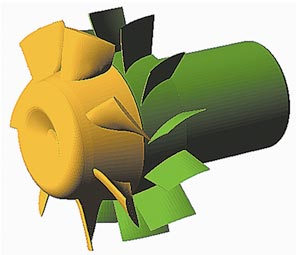

Для проведения математического моделирования необходимо иметь только теоретические обводы проточной части — без технологических элементов и отверстий и без крепежа (рис. 2).

Рис. 2. Элементы сборочной модели изделия. Видны стандартные крепежные элементы и представление элементов проточной части (лопаток) в виде отдельных деталей

Вся дальнейшая подготовка геометрической модели вентилятора под требования FlowVision (устранение разрывов на и между поверхностями, удаление крепежных, технологических и эксплуатационных элементов) проводилась в CATIA V5 и 3DTransVidia (рис. 3).

Рис. 3. Геометрическая модель, обработанная в CATIA V5 и 3DTransVidia

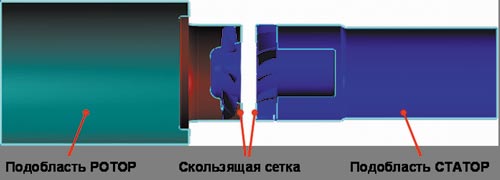

Расчетная область состоит из двух подобластей: РОТОР и СТАТОР (рис. 4). Подобласть РОТОР вращается с постоянной скоростью 3000 об./мин в соответствии с условиями задачи. Подобласть СТАТОР является неподвижной. Обе подобласти сопряжены между собой через граничное условие «Скользящая сетка».

Рис. 4. Геометрическая модель расчетной области

Уравнения, начальные и граничные условия

Расчет производится в программном комплексе вычислительной гидродинамики FlowVision. Задача решается в декартовой системе координат. Используется ортогональная расчетная сетка с локальной динамической адаптацией сетки по граничным условиям и объему. Конечно-разностная сетка начального уровня состоит из 101 240 ячеек. Окончательный объем адаптированной сетки составляет 212 642 расчетных ячеек.

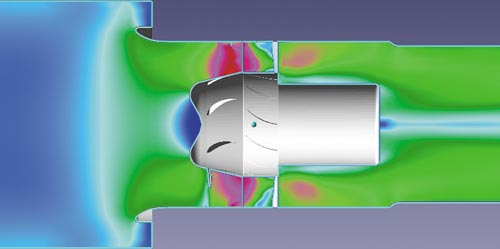

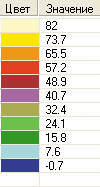

Рис. 5. Распределение модуля скорости на плоскости симметрии, цветовое значение скорости

Расчет проводится в рамках однокомпонентной несжимаемой среды. В области проточной части решаются уравнения Навье-Стокса для скорости и давления, уравнения энергии для температуры. Для описания турбулентных эффектов применяется стандартная k - e -модель турбулентности.

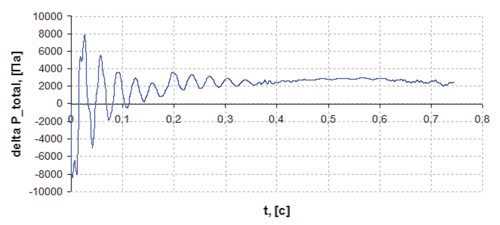

Задача является нестационарной и периодической по времени. Шаг интегрирования выбирается из условия разрешения физических газодинамических процессов в зоне сопряжения подобластей. Предполагается, что один оборот ротора совершается за 200 временных шагов. Таким образом, шаг интегрирования по времени получается равным 0,0001 с.

Рис. 6. Выход по времени на номинальное полное давление в процессе расчета

Начальные условия: в исходный период времени в расчетной области (РОТОР + СТАТОР) принимается однородное распределение переменных: скорость Vx = 0 м/с, Vy = 0 м/с, Vz = 0 м/c, давление P = 101 000 Па, температура Т = 293 К.

Граничные условия для вращающейся подобласти РОТОР: на входе задается полное давление P = 101 000 Па, на твердой вращающейся поверхности используются логарифмические пристеночные функции без учета шероховатости, на скользящей поверхности между ротором и статором применяется технология скользящих сеток.

Граничные условия для неподвижной подобласти СТАТОР: на выходе задается номинальная подача воздуха 7 м3/с (что соответствует массовому расходу Q = 8 кг/с), на твердой неподвижной поверхности используются логарифмические пристеночные функции без учета шероховатости, на скользящей поверхности между ротором и статором применяется технология скользящих сеток.

Результаты расчета

На рис. 5 представлено распределение модуля скорости на плоскости симметрии шахтного вентилятора. По результатам численного моделирования при заданной номинальной подаче воздуха 7 м3/с перепад полного давления составляет 2500 Па с точностью ±5 Па (рис. 6). Полученное значение перепада полного давления совпадает с экспериментальными данными (см. технические характеристики шахтного вентилятора ВМЭ-6 на http://www.temz.tomsk.ru/info_proj/prom_obor/vme-6_6-1/). Исходя из этого можно сделать вывод, что принятые допущения (исключение из расчетной области периферийного направляющего аппарата, технологических элементов, защитной решетки перед ротором) не повлияли на величину номинального полного давления вентилятора.

Отметим, что представленный выше подход позволяет не только моделировать движение воздушных потоков существующих вентиляторов, но и выполнять моделирование разрабатываемых и перспективных моделей. Расчеты обеспечивают оптимизацию аэродинамических характеристик шахтных вентиляторов за счет модификации геометрии проточной части, лопаток рабочего колеса, лопаток спрямляющего аппарата. Это дает возможность улучшить максимальный полный КПД вентилятора и повысить его эффективность с точки зрения энергетических затрат на воздушное обеспечение шахт и тоннелей.