SolidWorks и его приложения — ключ в достижении дерзкой цели НКМЗ

Новокраматорский машиностроительный завод широко известен как крупнейший поставщик уникального прокатного, металлургического, кузнечно-прессового, подъемно-транспортного, энергетического и другого оборудования. Введенный в строй в сентябре 1934 года, НКМЗ сегодня во многом определяет технический прогресс в машиностроении, металлургии, энергетике, автомобилестроении, судостроении, химической, оборонной и космической отраслях промышленности.

На заводе был изготовлен первый в Европе мощный слябинг и гигантский по тем временам непрерывный широкополосный стан горячей прокатки для завода «Запорожсталь». За более чем 70-летнюю историю существования завода на нем было спроектировано и изготовлено 107 прокатных станов, 189 миксеров для хранения и транспортировки жидкого чугуна, 45 штамповочных молотов, 142 уникальных пресса различного назначения, 105 горизонтально-ковочных машин, 18 роторных вскрышных и добычных комплексов и др. До недавнего времени около 30% от общего объема производства составляло оборудование для космодромов: стартовые вышки, установщики, оборудование для пусковых шахт, в том числе уникальный стартовый комплекс «Буран-Энергия».

В начале нынешнего века коллектив Новокраматорского машиностроительного завода поставил перед собой дерзкую цель — стать равным среди лучших на мировом индустриальном рынке, производить лучшее и лучше. При этом, создавая новые и модифицируя ранее созданные машины и механизмы, специалисты завода стремятся улучшать их качественные характеристики, позволяющие поднять разработки на более высокий, по сравнению с конкурентами, уровень.

Прекрасно понимая всю сложность этой задачи и учитывая, что любая машина начинается с конструкторской проработки, мы приняли решение найти автоматизированную систему проектирования, наиболее полно удовлетворяющую потребностям современного конструктора. На тот момент нами уже были опробованы и даже применялись на практике некоторые системы двумерного и объемного проектирования: CADDS 5.0, CIMATRON, Mechanical Desktop и др., но ни одна из них не удовлетворила нас по тем или иным параметрам. При выборе новой системы учитывались все возможные факторы, включая состояние российской экономики.

Очевидно, что не было смысла останавливать свой выбор на системах высокого уровня, которые стоят очень дорого и требуют серьезных затрат при эксплуатации, а кроме того, для них необходимо специальное дорогое оборудование в виде графических станций, что критично, если учесть общее число конструкторов и технологов нашего предприятия, задействованных в процессе проектирования и выдачи заказов в производство. Кроме того, мы должны были обеспечить взаимопонимание инженеров самой разной квалификации всех уровней производства.

Немаловажным критерием при выборе системы проектирования была возможность создания с ее помощью не только моделей деталей и узлов, но и графической документации спроектированного изделия, то есть получения чертежа.

Специфика работы конструктора заключается в выпуске конструкторской документации, при этом обязательным условием является ее соответствие требованиям ЕСКД, разработанным еще для оформления чертежа вручную.

Не следовало сбрасывать со счетов и такую национальную особенность наших специалистов (будь то Украина, Россия или другое государство СНГ), как отсутствие желания осваивать что-либо «не русскоязычное». Я не говорю о молодом поколении конструкторов, здесь проблем меньше, но не стоит забывать, что основной состав ИТР — это люди, средний возраст которых составляет 45-50 лет.

Эти и ряд других немаловажных требований были учтены при выборе современной системы проектирования для нашего предприятия. Системой, удовлетворяющей всем нашим условиям, оказалась САПР SolidWorks.

Честно говоря, поначалу мы с недоверием отнеслись к тому, что на обыкновенном персональном компьютере с оперативной памятью в 512 Mбайт можно создавать полноценную твердотельную модель и при этом еще оформлять чертеж с учетом всех требований нормоконтроля. В первую очередь это объяснялось тем, что ранее нами предпринимались попытки использования Mechanical Desktop, но данный пакет в принципе не удовлетворял нашим потребностям из-за отсутствия возможности полноценного твердотельного моделирования. Справедливости ради следует отметить, что у нас еще остались специалисты (хотя и немного), работающие в Mechanical Desktop, но это скорее многолетняя привычка, чем аргумент в защиту данного пакета и методов проектирования в нем.

Появившийся у нас SolidWorks сразу же завоевал сердца конструкторов своей логикой и простотой применения. Теперь конструктор не должен во избежание проблем просчитывать свои действия на несколько шагов вперед. Работа над проектом стала действительно творческим процессом, позволяющим вникнуть в детали самой конструкции. При этом проектировщик может не опасаться, что в созданной им конструкции при сборке в цехе или же во время монтажа у заказчика компоненты будут пересекаться друг с другом. С помощью функции «Проверка интерференции компонентов» можно избежать ошибок в проектировании, выявив и устранив возможные конфликты между компонентами.

Часто приходится слышать, что, мол, несмотря на то, что конструктору дали в помощь компьютер, производительность его труда не повысилась. Здесь все не так просто, как кажется.

С одной стороны, конечно, однажды спроектированный узел или деталь могут быть просто заимствованы в новой конструкции, где это возможно, и при этом вновь создаваемое изделие, безусловно, будет спроектировано быстрее. Но это возможно лишь в том случае, если:

- вы полностью уверены в применяемом изделии, то есть оно абсолютно такое же, как и в предыдущей машине, на стадии его проектирования в прошлом были сделаны все расчеты и проверена его работоспособность, изделие прошло этапы изготовления и уже работает на смонтированном оборудовании;

- вы работаете, как минимум, в условиях серийного производства.

В условиях индивидуального производства о каком-либо серьезном увеличении производительности труда конструктора на этапе первичной разработки изделия речь идти не может. Труд конструктора, занятого в этом виде производства, усложнен тем, что спроектированное «вручную» изделие можно проверить на практике только тогда, когда его изготовят и соберут в цехе. Вот тут-то незаменимым помощником и становится система твердотельного объемного проектирования, которая может выявить и исключить все ошибки, которые вкрались на этапе проектирования. При этом речь идет не столько о повышении производительности (по нашей оценке, она составляет 12-17%), сколько о росте качества выполняемых работ. Конструктор может быстро проработать сразу несколько вариантов исполнения каждого узла и выбрать оптимальный из них.

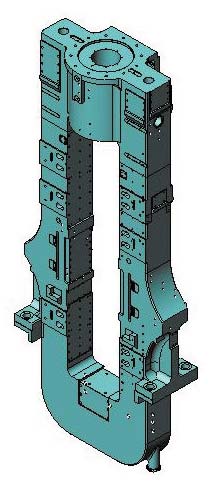

Особенностью нашего производства является индивидуальное изготовление всех деталей и механизмов, причем масса отдельных элементов порой превышает 200 т (рис. 1). Каждому, кто хоть раз сталкивался с вопросами отливки, ковки и обработки подобных деталей, известны возникающие при этом проблемы, например хватит ли одного ковша металла на такую отливку? Понятно, что «впрок» такое количество металла плавить нецелесообразно, а значит, промаха в этом вопросе быть не должно.

Рис. 1. Модель станины чистовой клети толстолистового стана 2800 Алчевского металлургического комбината (Украина) (чистый вес станины 214,8 т)

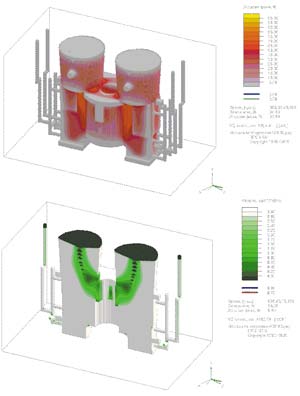

С подобными проблемами наши конструкторы сталкиваются постоянно, и задача определения точного веса готового изделия является для нас актуальной. Излишне говорить, что решение данного вопроса нам обеспечил все тот же SolidWorks, причем не только благодаря возможности быстрого определения массы, положения центра тяжести и прочих характеристик изделия — сейчас этим мало кого удивишь. Главное — это то, что и конструктор, и технолог-металлург работают в одной среде, используют одну и ту же модель будущего изделия. При этом металлург, добавив в модель конструктора технологические припуски, литниковую систему, знаки, прибыли и пр., может безболезненно передать полученную модель в расчетное приложение (наши металлурги используют LWM-Flow и MAGMA Soft), чтобы «заглянуть в будущее» этой детали и узнать, как металл будет вести себя на всех этапах изготовления отливки. Металлург может узнать все о проливаемости всех зон детали, возможности образования пустот и раковин на поверхности и теле детали, вероятных напряжениях, которые возникнут в теле детали и отдельных ее частях (рис. 2).

Рис. 2. Моделирование затвердевания (а) и прогнозирование образования возможных мест пористости (б) отливки.

Эти знания помогают всем — и конструкторам, и технологам-металлургам, и производству в целом, поскольку выявление возможности появления таких пороков и устранение вызывающих их причин до запуска изделия в производство дает большую экономию как материальных, так и моральных ресурсов.

Тот, кто знает, как много времени уходит на решение вопросов, связанных с построением разверток листовых деталей, по достоинству оценит возможности SolidWorks в решении этой задачи и множества смежных мелких вопросов.

Встречаясь со специалистами предприятий различных направлений на всевозможных выставках и семинарах, я неоднократно слышал об ограниченности возможностей пакетов объемного проектирования в целом. Мол, перед нами стоят глобальные задачи по проектированию того-то, а возможности сделать весь проект в объеме отсутствуют.

В данной статье я не стану переубеждать скептиков — мы свой выбор сделали, и наши результаты всем хорошо известны.

На НКМЗ SolidWorks эксплуатируется начиная с 2000 года. Первым серьезным опытом проектирования в нем был проект пресса усилием 40 МН для Франции. Тогда был сделан укрупненный проект, но и при этом сборка составляла около 1800 компонентов! На тот период это была очень большая сборка. Но, к сожалению, тот техпроект так и остался только проектом, хотя на его основе было реализовано несколько рабочих проектов для других стран и заводов.

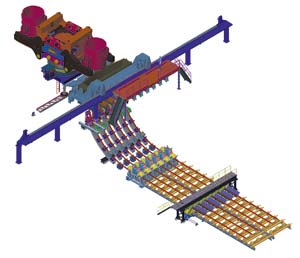

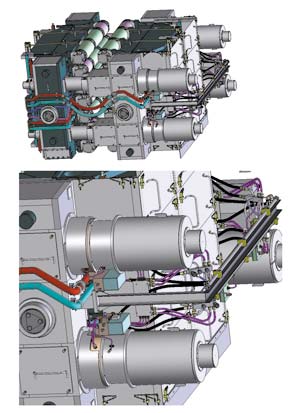

Другим серьезным испытанием для SolidWorks стала спроектированная, изготовленная и в декабре 2002 года пущенная в эксплуатацию первая украинская машина непрерывного литья заготовок (МНЛЗ) на Енакиевском металлургическом заводе (г.Енакиево, Украина). Как показали результаты ее работы, данная МНЛЗ (рис. 3) не уступает по своим характеристикам машинам известных иностранных фирм, а по ряду параметров получаемых заготовок превосходит все аналоги.

Хотелось бы отметить, что только благодаря САПР SolidWorks ФГУП «НКМЗ» спроектировало и изготовило в кратчайшие сроки (18 месяцев с начала проекта до пуска МНЛЗ) оборудование нового, ранее никогда не изготавливавшегося нами типа. Кроме того, смонтированное без каких-либо серьезных замечаний оборудование вышло на проектную мощность на три месяца раньше намеченного срока, а заказчик заключил контракт на изготовление еще одной МНЛЗ для другого сортамента — она была успешно запущена на этом предприятии в 2004 году.

Рис. 3. МНЛЗ для Енакиевского металлургического завода

На рис. 3 можно видеть головную часть нашей машины. Эта сборка содержит более 15 тыс. компонентов, и это не предел, поскольку в настоящее время, когда программный комплекс SolidWorks стал стандартным инструментом проектирования на заводе, спроектированы сборки и гораздо большего объема — например изготовленный и пущенный в эксплуатацию в декабре 2006 года современный толстолистовой прокатный стан (ТЛС-2800), общая сборка района черновой и чистовой клетей которого включает около 128 тыс. компонентов.

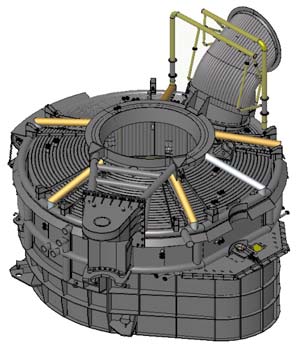

Некоторые проекты мы вообще смогли воплотить в жизнь лишь благодаря объемному проектированию. Это дало возможность до конца осознать многие технологические моменты процесса, ранее нам не известного, что, в свою очередь, позволило НКМЗ взяться за освоение новых видов продукции, ранее не входивших в номенклатуру предприятия, например дуговой сталеплавильной печи (рис. 4) и многих других.

Рис. 4. Проект принципиально новой дуговой сталеплавильной печи

Надо сказать, что невозможно обеспечить новой САПР сразу всех специалистов, участвующих в создании проекта на разных этапах. Пионерами у нас стали конструкторы-механики, за ними подтянулись специалисты по гидравлике (трубопроводы, системы охлаждения и смазки), далее — электрики со своими задачами по объемной прокладке электрических кабелей и жгутов.

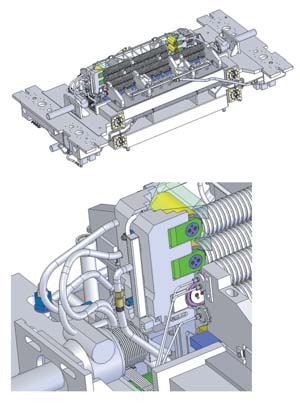

После того как специалисты различных направлений начали применять в своей каждодневной работе SolidWorks, ушли в прошлое проблемы, которые неизбежно возникали на этапе монтажа: например, трубы неправильно изогнуты и мешают работе других систем или по существующему проходу невозможно провести кабель, поскольку место на самом деле занято разводками гидравликов и т.д. На рис. 5 и 6 видно, как специалисты различных направлений справляются с решением подобных вопросов.

Рис. 5. Кристаллизатор вертикальной слябовой МНЛЗ для Липецкого металлургического комбината

Рис. 6. Секция № 5-6 вертикальной слябовой МНЛЗ для Липецкого металлургического комбината

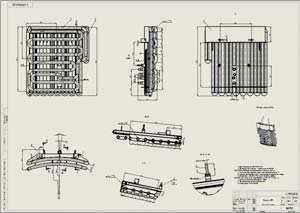

Как уже говорилось ранее, для любого машиностроительного предприятия сама модель машины не представляет интереса, если на нее не оформлен чертеж. Опробовав многие пакеты, в конце пути мы сталкивались именно с этой проблемой. Приходилось писать множество дополнительных блоков, чтобы получить в конечном счете чертеж, удовлетворяющий требованиям ЕСКД. С внедрением SolidWorks эти проблемы отпали сами собой (рис. 7). Нельзя сказать, что все в этом пакете гладко — имеются некоторые проблемы с оформлением чертежа, но их так мало, что с ними вполне можно смириться. Именно для того, чтобы у конструктора не было проблем с нормоконтролем, нами был издан стандарт предприятия (СТП) на выдачу документов в электронном виде, где все эти «отклонения» описаны и разрешены к применению. В результате была снижена трудоемкость изготовления конструкторской документации, а именно ее основной части — чертежей.

Рис. 7. Чертеж водоохлаждаемой секции корпуса дуговой сталеплавильной печи

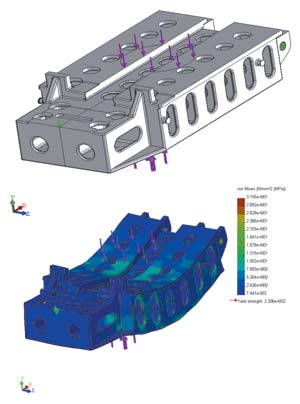

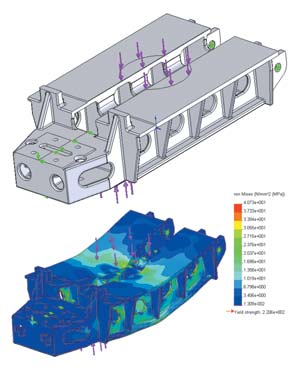

Качество любой конструкции проверяется ее способностью выдерживать динамические и статические нагрузки в условиях эксплуатации. Поэтому редкий конструктор, создав тот или иной механизм, не захочет проверить его на прочность. В отсутствие инструментов прочностного анализа конструктору приходится закладывать необоснованные коэффициенты запаса прочности только из-за неуверенности в надежности спроектированной конструкции. Отсюда и лишний расход металла, и увеличенный расход энергоносителей для работы машины, и ее низкий КПД, а в итоге — более высокая цена и низкая конкурентоспособность.

Рис. 8. Рассчитанная с использованием COSMOSWorks станина прокатного стана (см. рис. 1)

Справиться с решениями расчетных задач нам помогают специализированные модули SolidWorks — COSMOSWorks и COSMOSMotion. Самое ценное в них то, что конструктор на всех этапах работает с одной и той же моделью (рис. 8). Это очень важное преимущество, ведь все остальные расчетные пакеты требуют построения собственной модели, что влечет за собой потерю и производительности, и качества исполнения самого расчета. Очень часто незначительный на первый взгляд элемент конструкции, который вроде бы можно и не учитывать при расчете, на самом деле оказывает большое влияние на распределение напряжений в конструкции, так что его пропуск при моделировании изделия в специализированном CAE-пакете (например, для экономии времени) может привести к серьезным конструктивным ошибкам.

Рис. 9. Оптимизированный мост

На рис. 8 и 9 показана совместная работа конструктора и специалиста по прочности при оптимизации моста пресса усилием 7000 тс, в результате которой была получена оптимальная сварная конструкция одного из ответственных элементов изделия.

Выводы, полученные при выполнении расчетов по этому объекту, говорят сами за себя (в ходе расчета были рассмотрены окончательные варианты деталей, принятые к исполнению согласно сделанным чертежам):

- запасы по текучести и усталости архитрава, траверсы подвижной, станины нижней, моста, гидроцилиндра, стяжек станины нижней составляют не менее 1,3;

- запас по текучести и усталости колонны при отсутствии разносторонних эксцентриситетов не менее 1,3;

- при наличии разносторонних эксцентриситетов запас прочности по усталости в резьбе колонны меньше 1,3;

- для повышения усталостной прочности колонны рекомендуем выполнить накатку резьбы и размер высоты гайки довести до конца сбега резьбы.

Проведенные расчеты позволили путем изменения конструкции деталей получить необходимые допустимые запасы прочности по текучести и усталости в соответствии с условиями контракта на поставку пресса.

Конечно же, с некоторыми задачами COSMOSWorks справиться не может, но, по нашей оценке, их доля не превышает 3-5% от общего числа требуемых. А если сравнить цену SolidWorks и COSMOSWorks/Motion со стоимостью такого пакета, как ABACUS, то выбор программного обеспечения станет очевидным.

SolidWorks помогает в решении самых важных для нас вопросов: снижении трудоемкости выпускаемой предприятием продукции, повышении ее конкурентоспособности, выходе на международный рынок и, как следствие, в выполнении корпоративной миссии НКМЗ — будучи ведущим производителем уникальной техники, удовлетворять потребности мирового рынка за счет эффективного использования интеллектуальных и технических возможностей, обеспечивая условия для стабильного роста благосостояния общества.

Владимир Севастьянов

Канд. техн. наук, ведущий конструктор, руководитель группы автоматизации проектно-конструкторских работ производства металлургического оборудования НКМЗ.