StruCad: металлокаркас за час

Автоматизация… Интерес к ее возможностям и результатам возрастает день ото дня. Не исключение здесь и специализированные организации, занятые проектированием и производством металлических конструкций. Меня часто спрашивают: «Почему для нашей автоматизации необходима именно технология StruCad (www.strucad.ru)? Во сколько раз (или на сколько процентов) вырастет производительность при использовании этой системы? Как работать с системой? Каков конечный результат? Годится ли эта система для комплексной автоматизации в нашем проектном институте?» И наконец: «Почему она такая дорогая?»…

Из всех вариантов ответа наиболее убедительна живая демонстрация возможностей StruCad. Предварительно тоже зададим вопросы: «Сколько тонн металлоконструкций за месяц выдается «в бумаге» вашим конструкторским отделом? Сколько времени занимает подсчет спецификации — например, на одну отправочную/сборочную марку или на весь проект? Как часто появляются ошибки при ручном (на калькуляторе) подсчете спецификаций, включая их редактирование и обновление (например, в том случае, когда изменения по проекту приходят на стадии выпуска документации)? Как часто в производстве возникают недоразумения при передаче дополнительной информации по маркам (спецобработка, спецокраска, монтаж только по определенным условиям и т.п.)?..

Прежде чем говорить об автоматизации проектирования средствами StruCad, коротко обрисую сегодняшние реалии. Российский рынок строительства из металлических конструкций (включая легкие, стальные и гнутые — ЛМК) стремительно развивается. Каждый квалифицированный инженер в этой области — на вес золота. Производство не должно простаивать из-за документации, несвоевременно поступившей из КБ: такие простои пагубно сказываются на репутации компании...

Теперь — непосредственно к вопросам, приведенным чуть выше. Для примера возьмем пользующиеся всё большим спросом полнокомплектные быстровозводимые здания и сооружения из металлоконструкций и ЛМК…

Концепция StruCad

Основная задача инженера-проектировщика, работающего этой в системе, — создание точной, полностью детализированной интеллектуальной трехмерной модели (конструктивного решения) конструкции здания/сооружения или фрагмента из металлоконструкций в натуральную величину. Решение этих задач сегодня под силу многим аналогичным системам, но вот принципы проектирования и возможности у всех разные. Напомню, что одной из ключевых особенностей StruCad является собственная платформа, позволяющая быстро выполнять работу по созданию не только несложных быстровозводимых зданий и сооружений, но и конструкций большой масштабности и размерности. И еще: история развития этой системы насчитывает уже более двух десятков лет, а основные создатели концепции — лидеры английского рынка проектирования, производства и монтажа металлических конструкций.

Построение детализированной модели сооружения

Итак, предстоит разработать проект — производственное здание, которое состоит из цеха и пристройки для хранения готовой продукции. Цех — ангарное сооружение размером 60x20x7,5 м (шаг между колоннами в продольном направлении — 6 м, в поперечном — 20 м, высота 7,5 м — относительно оголовка колонны. Угол уклона крыши примем равным 13°). Размеры пристройки — 36Ѕ8 м (от оси 1 до оси 7). Следует учесть, что в данном случае не важно, проектирует ли фирма с нуля и ей предстоит сформировать весь комплект документации или получен «готовый КМ», по которому нужно выпустить чертежи КМД, нарезать металл и т.п., вплоть до монтажа созданных конструкций. Технология системы StruCad предполагает одностадийное проектирование металлических конструкций, и ее инструменты учитывают полный цикл: от создания модели до формирования чертежей — технологических карт монтажа.

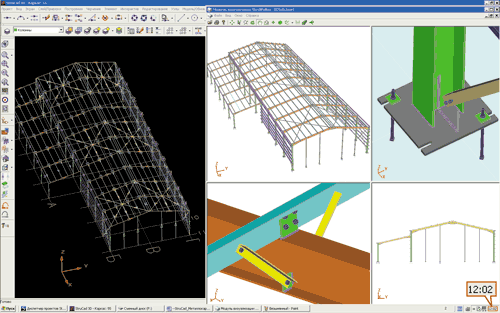

11.00 . Работу над проектом начинаю с запуска системы StruCad V12, создания новой модели-проекта в Диспетчере проектов StruCad и формирования основных габаритов здания в среде моделирования: создаю сетку осей нужной конфигурации, систему уровней (высотные отметки здания) и систему слоев по основным видам конструкций проектируемого сооружения. С помощью мощных инструментов настройки визуализации и отображения устанавливаю удобный мне угол обзора.

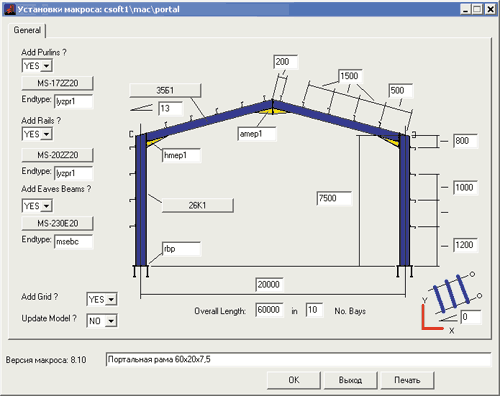

11.06. Для быстрого построения цеха воспользуюсь заложенным в систему макросом для моделирования типовых конструкций Портальная рама. Этот макрос (собственно, как и большинство макросов StruCad) имеет очень удобный и простой интерфейс, выдержанный в классическом стиле MS Windows. Исходя из предписанных размеров задаю следующие настройки: шаг в продольном направлении — общая длина 60 м (шаг между колоннами — 6 м, итого 10 шагов); шаг в поперечном направлении — 20 м; высота от основания до оголовка — 7,5 м; уклон крыши — 13°; колонны двутаврового сечения — 26К1 по ГОСТ 26020-83; балки двутаврового сечения — 35Б1 по ГОСТ 26020-83. Тот же макрос позволяет задать свесы крыши и добавить прогонные системы по крыше и стенам, с учетом настроек типоразмеров и шагов относительно основного каркаса портальной рамы. В качестве сечений для свесов и прогонов буду использовать английский сортамент, выпускаемый компанией METSEC, одной из лучших в этой области. Холоднокатаные гнутые профили — ЛМК (на самом деле впоследствии можно было бы назначить в качестве прогонов, например, швеллеры, или сечения ЛМК российского производства — инструменты StruCad позволяют дополнять и редактировать каталог металлопроката на любой стадии проектирования).

Диалоговое окно настроек макроса Портальная рама

Задаю следующие настройки:

• прогоны по крыше: Z-образное сечение MS-172Z20, отступ от конька — 200 мм, отступ от оголовка колонны — 500 мм, шаг между прогонами — 1500 мм;

• прогоны по стенам: Z-образное сечение MS-202Z20, отступ от основания — 1200 мм, отступ от оголовка колонны — 800 мм, шаг между прогонами — 1000 мм (по заданным настройкам макрос самостоятельно рассчитает количество прогонов);

• свесы: С-образное сечение — MS-230E20.

Последняя настройка в рамках макроса Портальная рама — узловые соединения для крепления всех конструкций ангара между собой (колонны, балки, прогоны и т.п.). Тут возможны два варианта:

• применить готовые макросы по узловым соединениям;

• если узловые соединения были ранее смоделированы вручную — применить пользовательские узлы. Для этого достаточно вписать в предусмотренные поля имя необходимого пользовательского узла или макроса.

Выбрал первый вариант, допуская, что наработок по пользовательским узлам у меня нет (позже я при необходимости либо настрою макросы по узлам, либо вручную доработаю необходимые мне узловые сборки).

Когда все настройки заданы, вставляю готовую конструкцию в пространство модели.

11.12. Дорабатываю конструкцию — удаляю лишние прогоны по стене, где должна быть пристройка, добавляю связи по колоннам и стропильным балкам, а также фахверковые колонны по поперечным торцам сооружения. Решая некоторые из этих задач, тоже можно было бы применить макросы для типовых конструкций, но я поступлю по-другому: выполню построение вручную, после чего назначу узловые макросы для соединения созданных элементов конструкции между собой. Кроме того, вручную доработаю узловые соединения колонн, а также создам с нуля соединение фахверковых колонн со стропильной балкой.

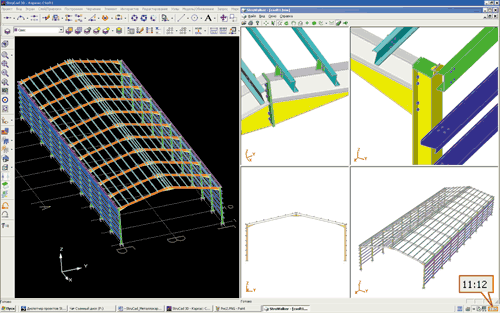

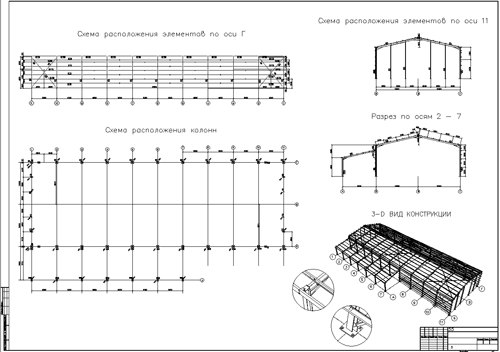

Готовая конструкция Портальная рама

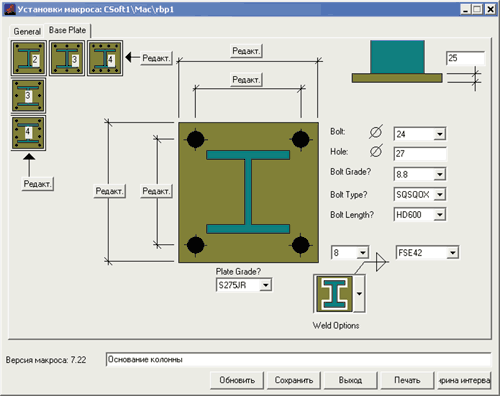

При построении фахверковых колонн вызываю команду вставки элемента металлопроката в модель, предварительно настроив характеристики элемента: двутавровое сечение 20Б1 по ГОСТ 26020-83, марка стали С245, ориентация сечения — полки параллельно торцу здания. Обращаю внимание, что, выполняя построения, я буду распределять элементы по слоям (подобно тому как это реализовано в AutoCAD (www.autocad.ru), чтобы в дальнейшем мне было удобно работать с различными видами конструкций (например, включать/отключать их видимость, без затруднений осуществлять выборки элементов и т.п.). Произвожу построение от основания (например, с учетом того, что данная колонна расположена вертикально на расстоянии 3,5 м от колонны на пересечении осей Б/11 в глубину здания) до пересечения со стропильной балкой. Если мне неизвестны точные координаты, в которых данная колонна должна пересекаться с балкой (как правило, для вычисления координат нужно время), я возьму абстрактную длину — например, 15 м — а затем обрежу лишнее, чтобы получить точное пересечение. После построения проработаю узловые соединения. Для основания колонны буду использовать готовый макрос узлового соединения «RBP». Изначально данный макрос ориентирован на колонны сечением 35К1, по продольным осям Б и Г. В нашем случае фахверковая колонна имеет другое сечение, поэтому перед применением макроса я дополнительно задам ряд настроек для узловой сборки (поменяю размеры плиты основания, шаги между болтами и т.д.).

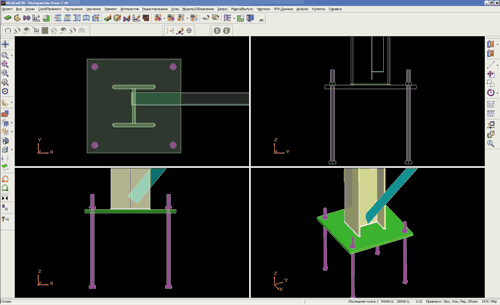

Диалоговое окно задания настроек узлового макроса «RBP» для основания колонны

Настройки, заданные в макросах, можно не только применить, поменять или отредактировать, но и сохранить! В системе StruCad макросы узловых соединений — параметрические. Это значит, что для задания настроек, предусматривающих все или большинство проектных задач и ситуаций, понадобится какое-то время, но затем настроенный макрос можно использовать в автоматическом режиме, сразу получая желаемый конечный результат. Параметричность же в данном случае проявляется в том, что при изменении текущей проектной ситуации узловая сборка обновится и переформируется автоматически.

Рассмотрим настройку параметров на примере узлового макроса «RBP» для основания колонны. К основанию колонны применение этого макроса, работающего с элементами двутаврового сечения, добавит пластину основания (с определенными размерами и параметрами), анкерные болты (определенного сечения, вида и на определенном шаге), сварной шов (определенного катета и параметров) по периметру двутавра для приварки плиты основания к торцу колонны. Вызвав один из атрибутов для задания и редактирования параметров, можно, например, настроить относительно ширины двутаврового профиля ширину пластины, количество болтов и шаг между болтами. Задаю следующие настройки:

• при ширине профиля от 0 до 100 мм добавится пластина основания шириной 260 мм; количество болтов по ширине — 2; шаг между болтами 180 мм;

• при ширине профиля от 100 до 250 мм добавится пластина основания шириной 400 мм; количество болтов по ширине — 2; шаг между болтами 300 мм и т.д.

Когда настройки заданы, сохраняю текущую конфигурацию макроса.

У большинства аналогичных систем подобных функций нет, а они очень удобны: если в дальнейшем я буду применять этот макрос к элементам различных сечений, узловая сборка для каждого из них будет индивидуальной относительно заданных настроек. Аналогичная ситуация и при редактировании — например, если нужно изменить сечение (скажем с 26К1 на 40К1), проектное положение и т.п. Применяю данный макрос к основанию фахверковой колонны.

Следующим шагом проработаю соединение оголовка этой же колонны с балкой. Для удобства проектирования и экономии времени можно было бы использовать узловой макрос, но мы выберем ручной способ. Для него в системе StruCad предусмотрен специальный интерактивный режим создания пользовательских узловых сборок. Важно отметить, что этот режим предусматривает создание как фиксированных узловых сборок (то есть сборок с четко определенными размерами узловых объектов) любой конфигурации и сложности, так и параметрических. От инженера не требуется особой осведомленности в сфере программирования — достаточно знаний в области элементарной математики и владения навыками работы с системой StruCad (попутно замечу, что для создания пользовательских макросов по типовым конструкциям и узловым соединениям используется специальный язык программирования StruMac).

![]()

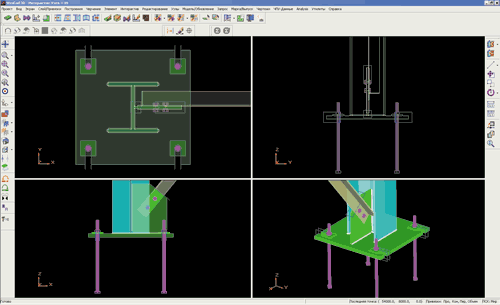

Интерактивный режим для моделирования узловых сборок. Узел основания колонны — до и после

По текущему проектному положению мне необходимо обрезать часть оголовка колонны относительно балки, добавить торцевую пластину, приварить ее и соединить болтами. Известно, что уклон крыши составляет 13°, но, используя определенные функции и команды интерактивного режима, я делаю поворот торца колонны не под фиксированный угол, а параметрический относительно балки (вдруг угол уклона крыши изменится?). Далее выполняю параметрическое укорачивание относительно балки; добавляю торцевую пластину с параметрическими размерами относительно колонны (на тот случай если изменится сечение колонны); привариваю торцевую пластину к оголовку и прошиваю болтами (также с параметрическими размерами относительно сечения колонны) пластину с нижней полкой на балке.

Важно, что, завершив моделирование узловой фиксированной или параметрической сборки, ее тоже можно сохранить! Таким образом, если для решения проектной задачи не подошел ни один из узловых макросов (или подошел лишь частично), эту задачу можно решить вручную, после чего сохранить результат в библиотеку. Столкнувшись с той же ситуацией снова (скажем, при выполнении другого проекта), вы просто примените пользовательский узел, разработанный ранее. Другие системы, решающие задачи создания пользовательских параметрических узловых сборок в таком формате, с таким набором функций и так удобно, мне не встречались (а таких систем я видел не менее пяти).

Сохраняю смоделированный пользовательский параметрический узел в библиотеку.

Аналогичные действия проделаю для редактирования и доработки узла основания колонны. Вместо отверстий под анкерные болты добавлю вырезы в плите основания, а также добавлю квадратные анкерные шайбы. Результат сохраняю и применяю на остальные колонны.

11.25. Используя функции копирования и удлинения, создал еще одну фахверковую колонну по оси 11 в шаге между осями Б и В. Применив симметричное копирование, скопировал созданные колонны на противоположную сторону, а затем на противоположный торец здания.

11.38. Удалил лишнюю часть прогонов по стене. Построил крестообразные связи по колоннам из равнополочных уголков сечением 80Ѕ5 по ГОСТ 8509-93 с заданием узлов их крепления к колоннам, а также между собой. Предварительно уголки были смещены и разведены, чтобы не находили друг на друга, на другие элементы и фасонные детали.

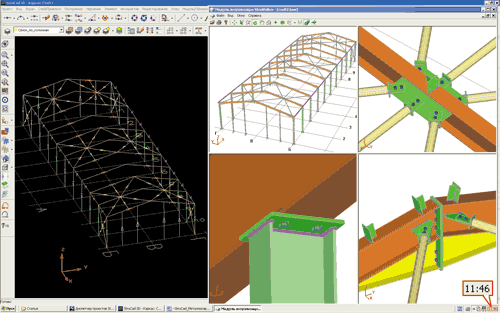

11.46. Построил связи по балкам из круглых труб сечением 83Ѕ3,2 по ГОСТ 10704-91, также с заданием узлов их крепления к балкам и предварительным смещением.

12.02. Построил раму пристройки (сечение колонны — двутавр 23К1 по ГОСТ 26020-83; сечение балки — двутавр 26Б1 по ГОСТ 26020-83). Используя узловые макросы, задал узлы крепления колонны и балки друг с другом и крепления балки к колоннам ангара по оси Б. Используя функции копирования, скопировал созданную раму на другие оси, где она должна быть (при этом выбранные элементы копируются с узлами на концах). Далее, применив макрос для работы с конструкциями, построил прогоны Z-образного сечения MS-142Z20 с аналогичными шагами и отступами как для прогонов ангара и узлы их крепления к балкам.

«Так все-таки, значит, не за час?» — спросите вы. Извините, во время построения пристройки пришлось отвлечься на телефонный звонок…

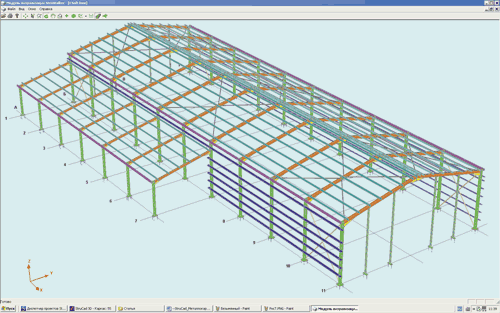

Вид конструкции с построенными связями

Вид конструкции с построенной пристройкой

Итак, работа завершена — но всё ли сделано верно? При всех преимуществах 3D-моделирования никто не гарантирован от ошибок, в том числе порожденных «человеческим фактором». Ну что ж, проверим.

12.15. В дополнение к постоянной визуальной проверке во время проектирования проверяю созданную конструкцию на предмет:

• наличия проектных ошибок — коллизий (врезание элементов или фасонных деталей друг в друга, доступ к болтам, незакрепленные фасонные детали и т.п.). Другими словами, еще раз смотрю, не допустил ли я ошибки при проектировании;

• соединения несущих элементов между собой (не пропущены ли элементы, для которых не заданы узловые соединения);

• совпадающих элементов (например, не скопировал ли я случайно элемент в элемент. Заметить непросто, а это перерасход металла);

• контроля правильного расположения заводских и фасонных деталей.

Кроме того, я произвел группировку маркировки конструкций под мои требования, то есть помимо номера марки (маркировка в системе производится автоматически) всем видам конструкций добавил дополнительные параметры маркировки в виде префиксов, а также персональных групп номеров. Так, например, в моем проекте колонны маркируются в числовом промежутке от 1 до 50 и имеют префикс «К»; балки — в числовом промежутке от 50 до 100 и имеют префикс «Б», связи — в числовом промежутке от 100 до 150 и имеют префиксы «СК» (по колоннам) и «СБ» (по балкам) и т.д. Можно сразу (по умолчанию) настроить соответствующую маркировку для холодно- и горячекатаных элементов, фасонных деталей и т.п.

Готово!

Результаты

Итак, имеется готовая, детализированная, корректно проработанная трехмерная модель, созданы и настроены файлы узловых макросов и файлы пользовательских узлов (их я смогу использовать как наработки для будущих проектов).

12.17. По модели можно сформировать файл визуализации в формате StruWalker. Напомню, что StruWalker — это модуль виртуальной реальности, предназначенный для визуализации моделей или их частей, созданных в системе StruCad. Распространяется бесплатно и без ограничений.

Вид готовой конструкции в формате StruWalker

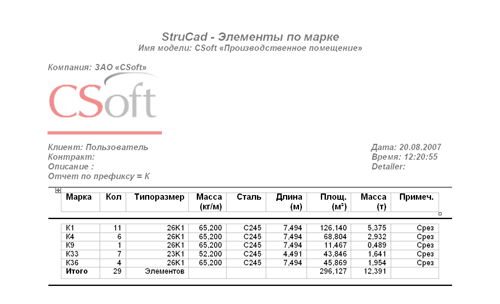

Вид готового отчета-спецификации «Элементы по маркам» в формате RTF

Представьте себе реакцию заказчика, когда вместе с основной документацией в бумажном и/или в электронном виде вы предложите ему «живую» трехмерную модель его здания или сооружения. И объясните, что для ее просмотра, вращения, «полета» над ней, получения основной конструктивной информации, печати красивых изображений, подготовки презентации и т.д. не понадобится покупать лицензию StruCad. Достаточно скачать с сайта www.strucad.ru файл-дистрибутив StruWalker, установить его на своем компьютере и получить от компании-разработчика проекта файл с расширением *.bsw (кстати, при всей мощи визуализации файл «весит» на удивление мало — его можно переслать по электронной почте)…

Если проекту каркаса из металлоконструкций предстоит отправиться в другие отделы, где задачи комплексного проектирования решаются на базе AutoCAD (создание внутренней планировки здания, фундаменты под основания колонн, разводка коммуникаций и т.п.), могу сформировать файлы 3D-модели в формате линейных примитивов или 3D-Solid объектов на базе DWG-, DXF- и DWF-файлов. Возможен подробный экспорт в другие графические пакеты и платформы (замечу также, что на основе этих форматов можно загрузить данные в StruCad — например при задачах реконструкции или привязки к существующим объектам).

Если необходимо произвести расчет запроектированной конструкции (например, расчет подбора сечений), можно сформировать файлы в формате расчетных систем. В StruCad имеются двусторонние интерфейсы обмена данными и с платформами для расчета и анализа.

Напомню, что работать с 3D-моделью гораздо проще, быстрее и эффективнее, чем редактировать чертежи, спецификации и т.п.

Модель моделью, но в первую очередь мне нужна рабочая документация…

12.20. Сформировал в формате RTF (нейтральный формат MS Office) отчеты-спецификации на основе заложенных в систему шаблонов, — немного их доработав. При необходимости пользователь может создать, настроить и сохранить в специальном редакторе собственные формы отчетов — соответствующие стандарту предприятия, учитывающие возможность вставки логотипа компании и т.д. Я же подготовил следующие отчеты-спецификации: расход стали по маркам, расход стали по сечению (буду использовать его для заказа металла. Можно отдельно сформировать отчеты по холоднокатаным и/или горячекатаным профилям), отчет по фасонным деталям, отчеты по фитингам и по сварке. Ничто не препятствует формировать отчеты как по всей модели, так и по выбранным атрибутам — например по группам марок (то есть только по колоннам, балкам, связям и т.п.).

За час работы над моделью я спроектировал металлоконструкций больше чем на 40 тонн…

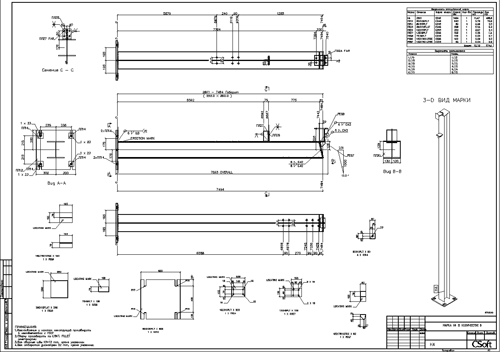

12.23. Формирую чертежи марки КМД. Автоматическая подготовка чертежей — еще одна ключевая особенность StruCad. Различные виды чертежей формируются по заданным и настроенным пользователем шаблонам. Для формирования необходимых мне видов чертежей использую уже заложенные в систему настроенные российские шаблоны, включенные в стандартную поставку двенадцатой версии StruCad. В итоге сформированы следующие виды чертежей марки КМД: комплект чертежей по отправочным маркам, комплект чертежей по основным деталям, комплект чертежей по фасонным деталям (два последних вида чертежей необходимы для производства).

Вид готового чертежа отправочной марки

Вид готового чертежа марки КМ

Если в шаблоны вносятся изменения, то для их отображения на чертежах понадобится только переформировать комплекты. Кроме того, в систему встроена среда 2D-черчения для ручной доработки, компоновки сформированных чертежей или создания новых.

Если комплект документации необходимо передать в электронном виде, созданные чертежи (выборочно или все) я могу преобразовать в формат AutoCAD на базе DWG-, DXF- и DWF-файлов.

12.25. Формирую постпроцессорные программы для станков с ЧПУ. Этот этап в большей степени интересен предприятиям-изготовителям металлоконструкций, установившим либо планирующим установить в своих цехах оборудование с ЧПУ. Как правило, для решения задачи, которой я занимаюсь сейчас, на предприятии создается отдел, состоящий минимум из двух-трех программистов. Используя поставляемое с оборудованием специализированное программное обеспечение, они пишут управляющие постпроцессорные программы на каждую марку по выпущенным из КБ чертежам.

Интересно, сколько времени нужно программисту для написания управляющей постпроцессорной программы хотя бы на одну марку? Каков при ручном написании этой программы процент ошибок? Что если вы приобрели высокоэффективное оборудование, но не нашли квалифицированного программиста, которого, кстати, еще нужно будет обучить правильно писать эти программы?

Используя модуль StruCam, я за две минуты сформировал в двух видах полный комплект постпроцессорных программ по всем маркам-деталям (включая фасонные детали) моего проекта. Первый комплект — в популярном формате DSTV (его, например, читает оборудование Woortman), второй — в формате PEDPUNCH (его читает оборудование Peddinghaus).

12.55. Подготовил чертежи марки КМ. Сначала сформировал необходимый набор видов (как в виде монтажных схем, так и в объемном представлении), среди которых план колонн, схема расположения связей по крыше, схема расположения прогонов, продольные и поперченные разрезы, 3D-виды, узловые виды и т.д. После чего в среде черчения создал несколько новых пустых чертежей с форматками и окончательно скомпоновал чертежи марки КМ.

13.00. Формирую отчет-калькуляцию, который позволит мне оценить стоимость созданной модели или ее части. Как правило, на предприятии работу по подсчету стоимости и подготовке коммерческого предложения для заказчика выполняет отдельный сотрудник. Используя же модуль «Создать калькуляцию», я могу сформировать калькуляции и быстро получить стоимость «чистого» металла по заданным расценкам, а также добавить к этим расценкам стоимость атрибутов, то есть, например, стоимость окраски на квадратный метр профиля, стоимость доставки, погрузки, проектирования, монтажа и т.п. При этом расценки на различные профили (двутавры, уголки, холодный прокат и т.д.) и атрибуты я задаю в соответствии с расценками предприятия (для каждого конкретного профиля они могут быть индивидуальными). В итоге получаю стоимость по запрашиваемому металлу, отдельно — стоимость по каждому атрибуту и, конечно, итог, то есть общую стоимость проекта. Как вариант, эти документы можно использовать для внутренних нужд предприятия, для быстрого формирования и составления коммерческого предложения заказчику.

Надеюсь, что я достаточно полно ответил на вопросы, приведенные в самом начале статьи. Кроме разве что одного: «А что делать, если изменения по проекту пришли на этапе выпуска документации?» Скажу так: вспомните, сколько времени уходит у вас сегодня на редактуру, пересчет спецификаций и т.д. — и представьте, сколько времени понадобится на это программе StruCad…

P.S. Результаты работы над проектом вы сможете оценить визуально: они будут размещены на сайте www.strucad.ru.