Создание технологического процесса в ADEM VX

Различные направления проектирования ТП

Передача информации в систему управления

Окончание. Начало в № 9’2007.

Мы продолжаем цикл статей, посвященных проектированию технологического процесса (ТП) в системе ADEM. В данной части статьи будет рассказано о возможностях автоматического получения маршрута обработки различных поверхностей, более детально рассмотрены наиболее эффективные методы и сервисы, применяемые при составлении маршрута обработки, оснащении, нормировании и расчете основных параметров ТП, а также описаны возможности системы для проектирования ТП по различным направлениям.

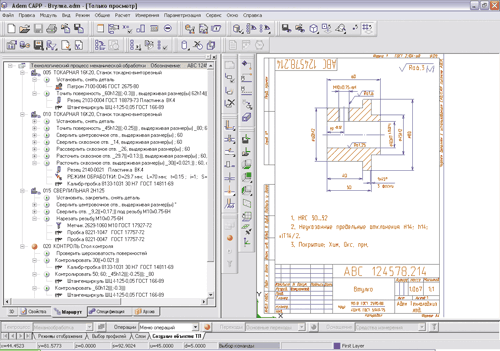

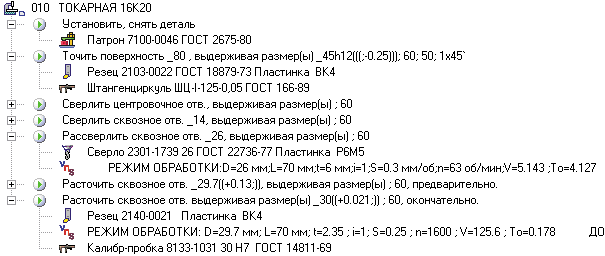

Напомним, что в предыдущей статье цикла было описано создание ТП изготовления детали типа тела вращения «Втулка» (рис. 1). Стоит отметить, что маршрут некоторых операций данного ТП был получен методом автоматического проектирования.

Рис. 1. Спроектированный ТП

Автоматическое проектирование

В данном примере для получения сквозного осевого отверстия (операция ТОКАРНАЯ) мы использовали сервис «Создание маршрута обработки отверстия». После ввода исходных данных (для отверстия — диаметр, квалитет, глубина и др.) автоматически определяется весь маршрут обработки. Кроме того, назначается режущий и мерительный инструмент, производится расчет режимов резания (рис. 2). Более подробно данный сервис описан в сентябрьском номере журнала «САПР и графика» за 2006 год.

Рис. 2. Результат автоматического проектирования

При проектировании операции СВЕРЛИЛЬНАЯ мы использовали сервис «Создание маршрута получения метрической резьбы». В деталях машиностроения нередко встречаются отверстия с резьбой, поэтому получение отверстий стандартизовано. ГОСТ 19257-73 устанавливает диаметры отверстий, обеспечивающих нарезание метрической резьбы, их размеры и предельные отклонения, а также дает рекомендации по выбору сверл. Вся эта информация внесена в базу данных системы. Технологу необходимо и достаточно выбрать требуемый номинал резьбы, а система сама создаст переходы, подберет оснастку для получения отверстия под резьбу и для ее нарезания.

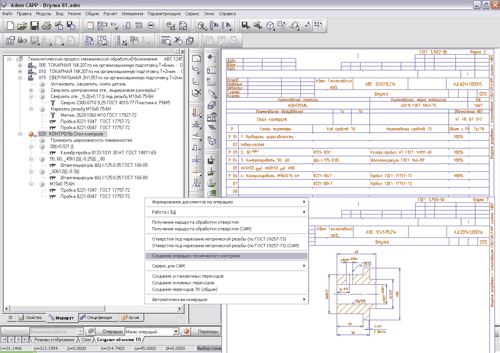

Операцию КОНТРОЛЬ (рис. 3) мы также получили автоматически, на основе заложенных ранее в процессе проектирования средств измерения и контроля. Данная возможность основывается на том, что при написании ТП назначают средства измерения для контроля окончательных размеров. А при создании операции технического контроля приходится заново переписывать весь тот мерительный инструмент, который заложен в ТП. Для того чтобы автоматизировать этот процесс, в системе ADEM предусмотрено автоматическое создание операции технического контроля. Система сама находит в технологическом процессе средства измерения и копирует их в операцию. При этом автоматически создаются переходы с конкретными размерами, контролируемыми данным средством измерения.

Рис. 3. Автоматическое получение операции технического контроля

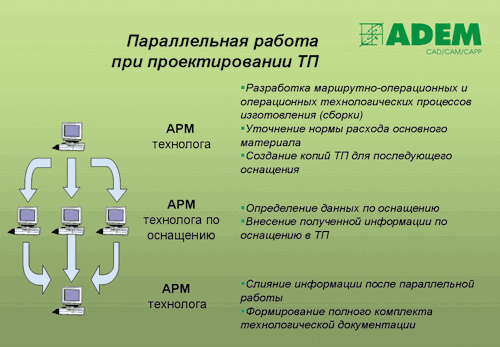

Параллельная работа

На крупных предприятиях, как правило, оснащением занимается не технолог, а отдельные подразделения. Например, это могут быть бюро режущего инструмента, бюро приспособлений, бюро вспомогательного инструмента и т.д. При такой организации технологической подготовки производства на предприятии система ADEM позволяет выполнять оснащение ТП в каждом подразделении одновременно, то есть ведется параллельная работа. Каждое подразделение работает со своей копией ТП, и в нее вносятся только те данные, которые входят в зону ответственности этого подразделения. Так, бюро режущего инструмента может вносить в свою копию ТП только режущий инструмент, бюро приспособлений — только приспособления и т.д. По завершении оснащения в подразделениях предприятия вся информация автоматически сливается в исходный техпроцесс (рис. 4).

Рис. 4. Параллельная работа

Таким образом, используя все возможности модуля ADEM CAPP, можно существенно сократить время проектирования технологического процесса и освободить технолога от выполнения рутинных операций.

Различные направления проектирования ТП

При чтении статьи у читателя может сложиться такое впечатление, что модуль ADEM CAPP ориентирован исключительно на техпроцессы обработки резанием. На самом деле это совсем не так. Об этом говорит тот факт, что в системе возможно создание единичных, типовых и групповых технологических процессов, а также ведомостей деталей к ним по всем направлениям проектирования ТП. Приведем только некоторые из них:

- сборка;

- сварка;

- получение неорганических (гальваника) и органических (покраска) покрытий;

- термообработка, штамповка;

- перемещение;

- литье металлов и сплавов;

- входной контроль.

Каждое направление проектирования ТП имеет свои особенности и отличия. Рассмотрим некоторые из них.

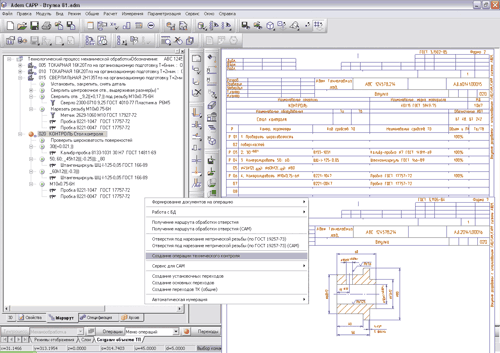

ТП сборки

Одним из отличий технологических процессов сборки является работа со сборочными чертежами и спецификациями, формирование комплектовочных карт (ГОСТ 3.1123-84) и операционных карт сборки (ГОСТ 3.1407-85). Спецификация конструктора, созданная в системе ADEM, может быть использована для автоматического создания элементов комплектовочной карты. При желании для создания элементов комплектовочной карты можно применять состав изделия, созданный в модуле электронного архива ADEM Vault. На этапе формирования текстов переходов операций сборки собираемые позиции можно выбирать из созданных ранее элементов комплектовочной карты. При формировании комплектовочной карты номера операций, в которых используется позиция комплектовочной карты, автоматически вычисляются и помещаются в соответствующее поле карты. При формировании операционной карты сборки система также определяет позиции комплектовочной карты, используемые в переходах операции, и выводит их в начале операционной карты (рис. 5).

Рис. 5. Пример операционной карты сборки

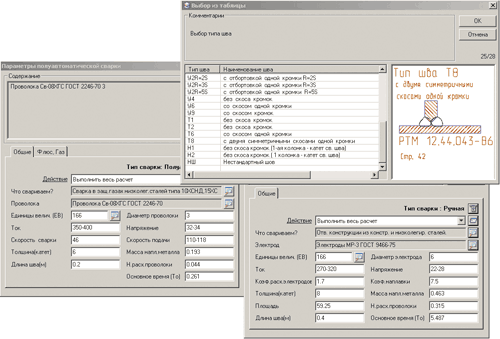

ТП сварки

Согласно ГОСТ 3.1407-86 система ADEM позволяет описывать режимы на различные виды сварки (дуговая, контактная, лазерная сварка и т.п.). Гибкий механизм формирования документации позволяет оформить введенные режимы на разные виды сварки на листах маршрутной карты. В помощь технологу реализован расчет режимов ручной, полуавтоматической и автоматической сварки (рис. 6). Расчет выполняется на основе следующих параметров: типа сварки, материала проволоки, свариваемого материала, типа шва, защитной среды и т.д. Рассчитываются режимы сварки, основное время, а также расход вспомогательных материалов (электродов, проволоки), наполняемость шва и пр.

Рис. 6. Расчет режимов сварки

ТП штамповки

Карта раскроя (ГОСТ 3.1402-84) является одним из основных документов для ТП обработки давлением. При проектировании карты раскроя система позволяет различными способами (штамповкой по длине, с заданным шагом, с учетом длины отхода) разбить исходную заготовку на заготовки, из которых будут получены конечные детали. Система выполнит расчет параметров получаемых заготовок (количество деталей из заготовки, норму расхода, КИМ и др.) и параметров использования исходной заготовки (общее количество деталей, количество заготовок, коэффициент раскроя материала (КРМ)). При расчете этих коэффициентов учитывается получаемый отход.

ТП гальваники/покраски

Как правило, по данным направлениям проектируются типовые технологические процессы и ведомости деталей к ним. Основные затраты технолога приходятся на проектирование ведомостей деталей. То есть существует набор типовых техпроцессов, и задача технолога состоит в том, чтобы составить перечень деталей, который будет обработан по выбранному технологическому процессу. Причем в нашей системе ТП создается только один раз, то есть он не переписывается много раз к каждой ведомости деталей. При проектировании ВТП технолог назначает перечень операций для каждой детали из типового ТП, отличительную оснастку, характеристики покрытия и т.п. При назначении характеристик покрытия система позволяет рассчитать площадь детали на основе объемной модели, а также площадь всех деталей на приспособлении.

Сводные ведомости

Для наиболее эффективной деятельности производственных, плановых и диспетчерских служб предприятия необходимо использование сводных ведомостей различного направления. К ним относятся:

- ведомость специфицированных норм расхода материала и ведомость материалов, формируемые по ГОСТ 1123-84 «Формы и правила оформления технологических документов, применяемых при нормировании расхода материалов»;

- ведомость оснастки, формируемая по ГОСТ 1122 «Формы и правила оформления документов специального назначения. Ведомости технологические»;

- сводные ведомости трудоемкости;

- карта техпланирования.

Все ведомости формируются на основе состава изделия, который создается в модуле ADEM Vault. Информация по используемому материалу, нормам расхода материалов, трудоемкости, применяемому инструменту и оснастке берется из технологических процессов, которые хранятся в архиве как элементы состава изделия. В ведомости специфицируемых норм расхода материала подсчитывается общая норма расхода основного материала для данного изделия или сборочной единицы. В ведомости материалов отражается норма расхода материала для каждой детали в этом изделии или узле. Сводная ведомость оснастки содержит все средства технического оснащения, используемые при изготовлении изделия. При формировании сводной ведомости трудоемкости ведется подсчет норм времени по каждой технологической операции с учетом входимости детали/сборочной единицы в изделие.

Передача информации в систему управления

Как показывает практика, решение вопросов по передаче информации из ТП в систему управления предприятием становится все более актуальной и востребованной задачей. Ведь в конечном счете автоматизация проектирования ТП не является единственной целью при внедрении системы класса САРР на предприятии. Создание связки «технологическая подготовка производства — производство» — это сложный комплекс мероприятий, решающих организационные и технические вопросы.

Целью проектирования ТП в системе ADEM является не только получение технологических документов, но и создание структурированной информационной единицы в контексте всей технологической подготовки производства. Информацию из ТП (материал, сортамент, нормы расхода, виды работ, нормы времени, инструмент/оснастка и др.) необходимо передать дальше, на этап производства, в систему управления предприятием. Для этого система предоставляет весь необходимый функционал: возможность использования единых справочников с нормативно-справочной информацией, возможность выгрузки информации из ТП в том виде, который был бы понятен системе управления предприятием. Причем можно реализовать проверку всех введенных данных в ТП как на этапе проектирования ТП, так и на этапе передачи в систему управления предприятием.