Будущие металлурги сверяют курс по КОМПАС 3D

Третье место конкурса статей АСКОН

Орско-Халиловский металлургический комбинат (ОХМК), расположенный в южноуральском городе Новотроицке — одно из крупнейших в России предприятий с полным металлургическим циклом. Более ста марок единственной в мире природнолегированной стали с особыми свойствами, сортовой и листовой прокат, штамповочные изделия особой прочности — далеко не полный перечень выпускаемой комбинатом продукции. Силовые элементы конструкции Храма Христа Спасителя, перекрытия стадиона «Лужники», корпуса морских кораблей, мосты — все это уникальная по своему составу и свойствам новотроицкая сталь. На ОХМК, под руководством управляющей компании ОАО «Уральская Сталь», достигнута тесная связь науки с производством, эффективно используется современное оборудование, внедрены прогрессивные технологические процессы, разрабатываются и внедряются передовые методы организации труда и управления производством.

С целью подготовки высококвалифицированных кадров для металлургического комбината в 1992 году в Новотроицке был открыт филиал Московского государственного института стали и сплавов. Качественная подготовка современного инженера-металлурга не возможна без комплексного подхода к освоению информационных технологий, в основу которого положена сквозная система обучения студентов с использованием СAD/CAM/CAE/PDM систем, активно используемых в промышленности. На начальном этапе внедрения этих систем в учебный процесс филиала доминировала система AutoCAD фирмы Autodesk. AutoCAD — это сложная и разветвленная по своей структуре система. Выпускники осваивали основные приемы работы с ней, однако широкого применения в их дальнейшей производственной деятельности она не получала. Сказывалось отсутствие специальной литературы, трудности лицензирования, а в некоторых случаях несоответствие выпускаемой документации отечественным конструкторским стандартам. Появление в 90-х годах системы КОМПАС-3D компании АСКОН значительно изменило подходы по освоению передовых информационных технологий. Это связано с тем, что КОМПАС-3D отвечает практически всем критериям для внедрения САПР в учебный процесс. Следует отметить большую работу, проводимую компанией АСКОН по методическому обеспечению учебного процесса, а также регулярное проведение региональными представителями компании семинаров, конкурсов, презентаций новых версий системы.

Систематизированное применение САПР КОМПАС-3D в учебном процессе Новотроицкого филиала МИСиС началось в 2002 году. На начальном этапе освоения система применялась как дополнение к «классическому» черчению, постепенно вытесняя AutoCAD. В настоящее время отработана методика сквозного применения КОМПАС-3D. Выполнен переход к поэтапному, в течение трех семестров, освоению системы. Итогом работы с КОМПАС-3D является курсовой проект по учебной дисциплине «Автоматизированное проектирование металлургического оборудования», в котором наряду со сборочными чертежами студенты демонстрируют умение моделировать трехмерные сборки металлургических машин и оборудования.

Изучение приемов работы с САПР не является самоцелью, а носит прикладной характер. Начиная с 3 курса, студенты активно применяют приобретенные навыки в области автоматизированного проектирования при выполнении домашних заданий, курсовых работ по учебным дисциплинам общепрофессионального и специального циклов. Устойчивые навыки работы с КОМПАС-3D являются залогом успешного выполнения студентами выпускной квалификационной работы. В 2006 году до 90% всех чертежей графической части дипломного проекта были выполнены студентами-выпускниками по специальности 150404 «Металлургические машины и оборудование» на высоком профессиональном уровне с применением КОМПАС-3D. Студенты филиала ежегодно, это стало уже традицией, принимают участие в проводимых компанией АСКОН международных конкурсах «Будущие АСы КОМПьютерного 3D моделирования». Работы конкурсантов отмечены дипломами за высокий уровень работы с системой.

Новым направлением в работе с САПР КОМПАС-3D в филиале стало ее применение для решения оперативных задач при конструировании металлургического оборудования и применение технологии трехмерных сборок в процессе подготовки эксплуатационного персонала.

Например, в процессе создания принципиально новой конструкции рольганга повышенной ремонтопригодности для транспортирования металлопроката кафедрой оборудования металлургических предприятий совместно с Управлением главного механика ОХМК было разработано около десяти вариантов его конструкции. Так как изначально не было определено наиболее оптимальное место установки проектируемого агрегата (цех, стан, участок), предлагалось проектировать одновременно несколько однотипных конструкций, отличающихся назначением и габаритными размерами. В сжатые сроки необходимо было разработать несколько вариантов технической документации для изготовления опытно-промышленного образца. Используя параметрические возможности КОМПАС-3D V8, разработчикам не представило сложности выполнить требуемый объем работ в установленные сроки, многократно сократив время, требуемое для внедрения агрегата в производство. В процессе работы над конструкторской документацией возникла необходимость в расчете массо-центровочных характеристик (МЦХ) роликов — самых массовых элементов рольганга. Ролики, за счет передаваемого от привода вращающего момента и непосредственно контактируя с металлопрокатом, перемещают его по прокатному стану. Ролики рольганга работают в тяжелых эксплуатационных условиях и поэтому к ним предъявляются повышенные технологические требования, в частности к массе и точности центрирования. На основании полученных МЦХ были определены, в том числе, параметры электропривода. Эти расчеты были успешно выполнены с применением системы КОМПАС-3D.

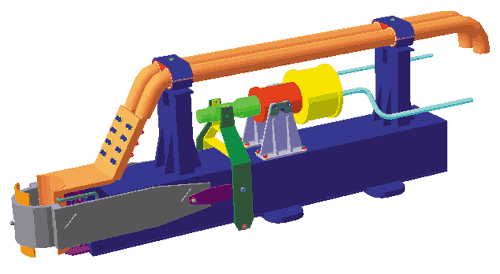

Электрододержатель электросталеплавильной печи

В процессе данной работы были поставлены и решены три основные задачи применения КОМПАС-3D для проектирования металлургического оборудования. Во-первых, системе была придана более узкая направленность для конкретного вида деятельности — проектирования металлургических машин и агрегатов, во-вторых, разработаны алгоритмы автоматизированного выполнения необходимых проектных процедур и операций и, в-третьих, созданы необходимые базы данных (справочные системы) для дальнейшего использования КОМПАС-3D в этом направлении.

Еще одним направлением в использовании возможностей системы КОМПАС-3D в учебном процессе и подготовке персонала для ОХМК стало применение трехмерных изображений (деталей и сборок) при изучении конструкции машин и агрегатов металлургического оборудования, а также технологии его ремонта и обслуживания. До настоящего времени студенты изучают конструктивные особенности оборудования по его двумерному изображению на плакатах, рисунках и чертежах в специальной литературе, проекциях изображения с ПК, а также при посещении цехов комбината в ходе производственных практик. Однако рисунки и чертежи не дают полного визуального представления об изучаемом оборудовании, а изучить конструкцию в реальных условиях не всегда представляется возможным. Сложность составляет изучение и начальных общепрофессиональных курсов, таких как «Детали машин», когда не всегда имеются наглядные пособия (макеты), а пришедшему со школьной скамьи студенту необходимо получить устойчивое представление о деталях и механизмах. КОМПАС-3D дает возможность не только рассмотреть и изучить весь агрегат, например редуктор, в целом, но и мгновенно сделать необходимые разрезы, а также в разных проекциях увидеть комплектующие узлы и детали в трехмерном изображении. Наличие большого количества прикладных библиотек в КОМПАС-3D позволяет использовать в учебном процессе трехмерные модели как стандартных деталей и агрегатов, так и использовать их для формирования оригинальных трехмерных сборок. На практических занятиях по курсу «Системы автоматизированного проектирования» студенты формируют собственные библиотеки оригинальных деталей металлургических машин и оборудования, которые в дальнейшем используются в специальных курсах учебных дисциплин для трехмерного моделирования сборок металлургического оборудования. На рисунке представлен один из таких агрегатов — электрододержатель электросталеплавильной печи, устройство которой изучается в курсе «Оборудование сталеплавильных цехов».

Трехмерные сборки планируется использовать для моделирования технологии ремонтов и технического обслуживания металлургического оборудования для эксплуатационного персонала ОХМК. Наглядность процедур поэтапного монтажа и демонтажа узлов и агрегатов, а также трехмерное изображение комплектующих изделий позволит улучшить качество подготовки специалистов среднего звена на курсах повышения квалификации, а также создаст хорошую теоретическую базу для молодых специалистов — выпускников ученых заведений начального профессионального образования. Изучить устройство и поэтапный демонтаж оборудования доменной печи гораздо проще, надежнее и безопаснее, применяя передовые технологии группы компаний АСКОН.

Применение системы КОМПАС-3D можно назвать технологическим прорывом в металлургии и металлургическом машиностроении, а также в процессе подготовки квалифицированных кадров для отрасли. Благодаря доступности, надежности, эффективности программного обеспечения автоматизированное проектирование стало неотъемлемой частью учебного процесса. Освоение современных САПР и прежде всего отечественных программ, разработанных ведущими российскими специалистами, является большим шагом вперед к новым информационным технологиям, к новому образу мышления, к новому качеству образования и новому уровню развития нашей металлургии.

Библиографический список

1. Задорожный В.Д., Чиченев Н.А. Блочно-модульная конструкция рольганга. Вторая Всероссийская научно-практическая конференция «Инновации в машиностроении», сб. научн. тр. — Пенза: ПенГУ, 2002. С. 147-149.

2. Задорожный В.Д. Применение КОМПАС-3D в расчетах роликов металлургических транспортных рольгангов. Труды первой Международной научно-методической конференции «Применение программных продуктов КОМПАС-3D в высшем образовании» — Тула: ТулГУ, 2005. С. 94-96.

3. Задорожный В.Д. Применение систем автоматизированного проектирования в учебном процессе. Вторая региональная научная конференция «Наука и производство Урала», сб. научн. тр. — Новотроицк, 2006. С. 45-48.

Место работы: Новотроицкий филиал Московского государственного института стали и сплавов (462359, Оренбургская обл., г. Новотроицк, ул. Фрунзе, 8)

Должность: зав. кафедрой оборудования металлургических предприятий, кандидат технических наук, доцент

Сотрудничество с АСКОН: активно сотрудничает с компанией с 2002 года, внедрил в учебный процесс подготовки специалистов для металлургии (Орско-Халиловского металлургического комбината) программное обеспечение КОМПАС 3D c версии 5.11 до версии V8. Участник Первого Всероссийского конкурса на лучшую учебно-методическую разработку по применению САПР КОМПАС в учебном процессе (Москва, 2004 г.), Первой международной научно-методической конференции «Применение программных продуктов КОМПАС в высшем образовании» (Тула, 2005 г.). Научный руководитель студентов филиала — участников конкурсов «Будущие Асы 3D моделирования 2005» и «Будущие Асы 3D моделирования 2006». Постоянный участник конкурсов, семинаров, презентаций проводимых региональным представительством АСКОН–Орск. В ноябре 2006 г. на базе филиала с участием регионального представительства «АСКОН–Орск» проведен конкурс среди студентов (в номинациях 2D и 3D) по применению в учебном процессе САПР КОМПАС 3D V8.