ADEM-VX — на острие атаки

Продолжение. Начало в № 5 и 6’2007.

В данной части статьи мы рассмотрим вопросы, связанные с автоматизацией программирования оборудования с ЧПУ, которые позволяет решать отечественная интегрированная система ADEM-VX.

Пример пятый: начертил — изготовил

В ряде случаев для получения полноценной УП на механообработку в системе ADEM-VX достаточно двумерной модели, которая содержит только 2D-элементы и является, по сути, конструкторским чертежом.

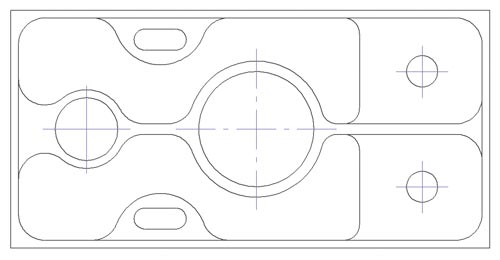

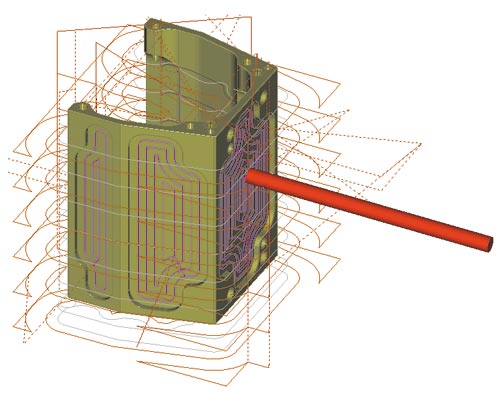

Представленная на рис. 1 корпусная деталь обрабатывается с одной стороны, имеет карманы, отверстия, уступы, пазы, плоскости, стенки. Вся обработка идет в горизонтальных плоскостях на нескольких уровнях по координате Z.

Рис. 1. Корпусная деталь, заданная плоской проекцией

Маршрут обработки представляется в ADEM-VX набором технологических переходов, объединенных в общую программную операцию, которая обеспечивает формирование управляющей программы. Количество операций в техпроцессе не ограничено.

Каждый технологический переход содержит параметры, влияющие на технологию обработки, например режимы резания, способ врезания, тип стратегии обработки и конструктивный элемент (КЭ) — элемент детали, обрабатываемый в текущем технологическом переходе. Для того чтобы задать КЭ, достаточно выбрать его тип (стенка, колодец и т.д.) и указать соответствующие геометрические элементы.

Последовательно определяя набор технологических переходов, формируем маршрут обработки. После расчета траектории движения инструмента и моделирования процесса обработки получаем УП на конкретное оборудование и, как результат, готовую деталь (рис. 2).

Рис. 2. Результат обработки по двумерной модели

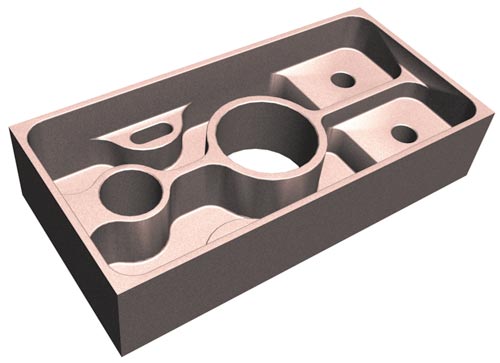

Пример шестой: объемное представление — универсальное исполнение

Если имеется 3D-модель, задание данных для механообработки упрощается. В качестве конструктивных элементов можно указывать поверхности и/или ограничивающие контуры. Все указанные элементы будут автоматически учтены при формировании траектории движения инструмента. В процессе расчета осуществляется полный контроль на коллизии, а кроме того, возможно использование альтернативной схемы врезания в проблемных местах.

В ADEM-VX реализованы различные стратегии снятия материала. Это может быть обработка по схеме «Зигзаг» или «Петля», обработка в направлении UV-линий поверхности, контурные схемы обработки, обеспечивающие плавный переход с одной образующей на другую (рис. 3).

Рис. 3. Результат трехкоординатной обработки матрицы пресс-формы в ADEM-VX

Если станок в состоянии обеспечить 3D-коррекцию, ADEM сформирует все необходимые данные для ее выполнения. Обеспечивая постоянство режимов резания, система предоставляет различные варианты подхода/отхода к обрабатываемой поверхности.

Совершенствование металлорежущего оборудования и функциональность систем ЧПУ обеспечили возможность представления траектории инструментов не только в виде набора линейных перемещений, но и различными типами кривых (объемные дуги, кубические полиномы, NURBS-сплайны). Все эти виды интерполяций ADEM-VX поддерживает в полном объеме.

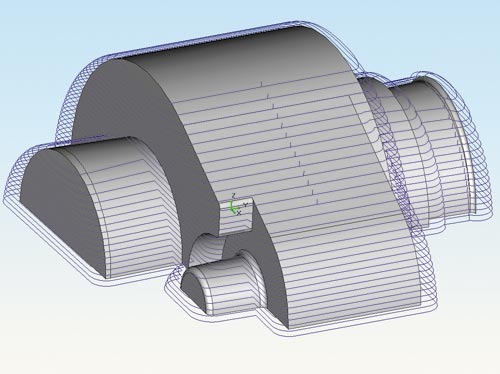

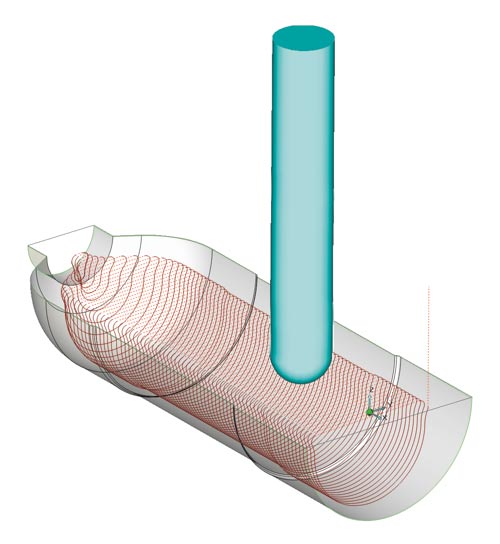

Пример седьмой: плоское для неплоского

Есть случаи, когда для объемной обработки необязательно использовать три и более координат. Не правда ли, очень заманчиво на недорогом 2,5-координатном оборудовании выполнять обработку сложных формообразующих поверхностей, используя послойное снятие материала?

Данный метод позволяет осуществить черновую обработку, максимально приблизив полученную поверхность к требуемой. ADEM-VX дает возможность регулировать качество получаемой поверхности за счет управления глубиной прохода и величиной оставляемого «гребешка».

Рис. 4. Черновая обработка (метод Z-level) по объемной модели

Наличие теневых зон не является препятствием, поскольку возможно использование грибковых, дисковых и фасонных фрез. Послойное фрезерование (рис. 4) с успехом может быть применено и для чистовой обработки поверхностей. Некоторые пользователи, используя данный вид обработки, задавали глубину прохода 0,01 мм и получали поверхности, не нуждающиеся в дальнейшей ручной доработке.

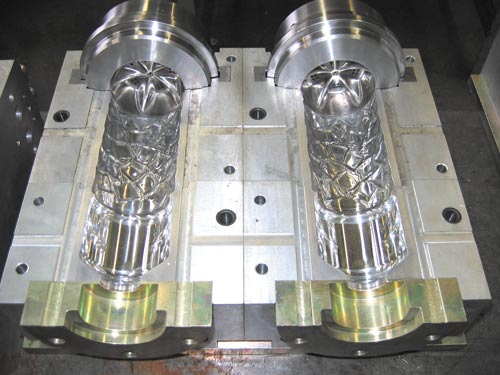

Пример восьмой: разносторонний взгляд

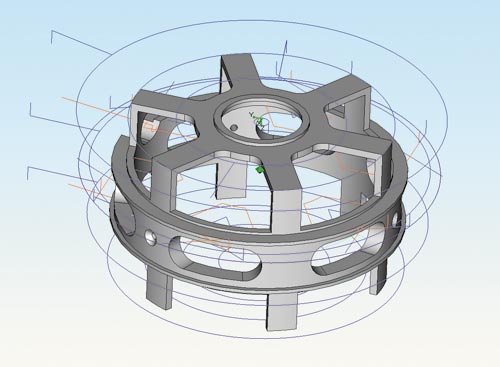

Наибольшего эффекта при обработке корпусных деталей можно достичь с помощью многофункциональных обрабатывающих центров. В системе ADEM-VX данный класс деталей обрабатывается за счет методов многопозиционной обработки (рис. 5).

Рис. 5. Зонная обработка

Первое поколение обрабатывающих центров требовало задания «ноля» детали для каждой обрабатываемой стороны. Для их поддержки в систему ADEM-VX было введено понятие «зоны», описывающее расположение в пространстве обрабатываемых элементов, способы поворота рабочих органов станка и другие технологические параметры.

Все необходимые команды на установку рабочей зоны формируются автоматически. Если в качестве источника геометрической информации используется трехмерная модель, то необходимость задания зонной обработки отпадает. Команды на разворот инструмента или детали определяются положением мест обработки с учетом кинематической схемы станка. Возможности системы ADEM-VX поддерживают совмещение многопозиционной и объемной обработки, более известное как обработка «3+2».

Пример девятый: когда и трех мало

Сегодня многие пользователи, модернизируя свой станочный парк, стремятся приобретать современное оборудование, позволяющее позиционировать инструмент или деталь по четырем-пяти координатам (рис. 6). Применение таких станков позволяет минимизировать количество установов и переналадок и, как следствие, повысить качество и точность обработки.

Рис. 6. Многопозиционная 5-осевая обработка

Помимо традиционных способов задания такой обработки, когда инструмент движется по нормали к поверхности, ADEM-VX позволяет задавать углы отклонения и опережения, исключающие нулевую скорость резания при движении инструмента.

Для обработки малкованных поверхностей, широко распространенных в авиационной и аэрокосмической промышленности, в системе имеется возможность обработки данного класса деталей боковой частью фрезы. Тогда сама поверхность определяет ориентацию инструмента в пространстве.

В то же время для более гибкого управления положением оси инструмента модуль пятикоординатной обработки системы ADEM-VX позволяет задавать объемную кривую, по которой происходит перемещение оси; кроме того, возможна ручная корректировка угла наклона инструмента на участках траектории.

Пример десятый: плавные движения — высокие скорости

Совершенствование станков и инструментов приводит к развитию новых технологий обработки материалов. Очевидно, что революционные способы обработки требуют создания новых методов и алгоритмов программирования оборудования. Например, технологии высокоскоростной обработки привели к пересмотру целого ряда стратегий формирования траектории движения режущего инструмента.

В первую очередь были модифицированы существующие варианты траекторий — они были дополнены возможностями для формирования «гладких» траекторий, исключающих резкое торможение рабочих органов станка при изменении вектора движения.

Следующей модификацией стало расширение видов интерполяций. К традиционной траектории в виде набора линейных перемещений добавились три новых вида: интерполяция траектории набором объемных дуг, кубических полиномов и NURBS-сплайнов.

Одновременно с доработкой существующих механизмов ADEM-VXпополнился новыми стратегиями черновой и чистовой фрезерной обработки. Так, для черновой высокоскоростной обработки была реализована такая стратегия, как обратная эквидистанта с постоянным шагом, при использовании которой инструмент начинает обработку с внешней стороны заготовки, а кроме того, выполняется условие постоянства снимаемого слоя материала. Если траектория выходит за границу обрабатываемой заготовки, то инструмент на холостом ходу перемещается на следующий участок, где удается выдержать условие постоянства глубины резания (рис. 7).

Рис. 7. «Гладкое» переключение на холостой ход

Еще одним прогрессивным методом скоростной черновой обработки является плунжерное фрезерование. Плунжерная фреза как бы сверлит материал, и, поскольку усилие резанья направлено вдоль оси инструмента, рабочие подачи могут достигать значительных величин. Этот метод, по сравнению с традиционными способами, позволяет в несколько раз сократить общее время обработки. Заметим, что плунжерный способ доступен для любых видов обработки: плоской, объемной и пятикоординатной. В зависимости от условий обработки, любой из них может использовать определенную схему врезания.

Как уже было сказано, с появлением высокоскоростных станков стратегии фрезерования претерпели существенные изменения. Например, на холостых ходах при чистовой объемной обработке по схеме «ПЕТЛЯ» инструмент подводится и отводится по гладкой кривой, в результате практически отсутствует торможение и ускорение между рабочими и холостыми перемещениями, а общее время обработки сокращается примерно на четверть.

Добавились и новые методы фрезерования, например объемная «спираль» с постоянным шагом по поверхности. При использовании этой стратегии заданная технологом глубина резания сохраняется независимо от кривизны обрабатываемой поверхности (даже на вертикальных участках), что обеспечивает постоянство режимов резания и облегчает условия работы приводов станка.

Пример одиннадцатый: геометрия плюс физика

Рассмотрим лишь один пример, который показывает, как в математические алгоритмы вмешивается физика (пример предоставлен начальником конструкторско-технологического бюро ООО «АБМ» А.Г.Конюховым).

Поскольку все рабочие органы станка имеют значительную массу и, как следствие, инерционность, то для исключения излишних нагрузок на приводы и обеспечения срока службы в системах ЧПУ закладываются параметры разгона и торможения при изменении направления движения.

Если при автоматизированном расчете траектории движения инструмента в CAM-системе мы будем учитывать только геометрию детали, инструмента и технологические параметры, то может произойти следующая ситуация. В тех местах, где расчетная длина перемещения инструмента меньше, чем необходимая дистанция торможения, система управления станком не обеспечит сброс подачи. При этом инструмент отклонится от заданной траектории и на обрабатываемой детали появится дефект в виде подреза (рис. 8).

Рис. 8. Подрезы при высокоскоростной обработке — дефекты, появления которых ADEM-VX позволяет избежать

К сожалению, ни одна система контроля управляющих программ не производит проверку на соблюдение динамических требований станка, поэтому CAD/САМ-система (в которой производится расчет управляющих программ) должна обеспечивать все требуемые коррекции подач по этим параметрам. Учитывая динамические характеристики станка, ADEM-VXпозволяет корректно формировать участки разгона и торможения при движении вдоль обрабатываемого контура.

Следует заметить, что во многом своевременная и грамотная реализация новейших технологий и методов фрезерной, токарной, лазерной и других видов механообработки стала возможна только благодаря тесному сотрудничеству разработчиков ADEM-VX с лидерами зарубежного станкостроения. Эта международная кооперация привела к тому, что ряд западных производителей рекомендует отечественную систему ADEM-VX в качестве базового программного обеспечения к своему новейшему оборудованию.

Продолжение следует