3D-принтеры Contex. Новые материалы — новые возможности

Новые материалы

Запатентованная технология 3D-прототипирования Массачусетсского технологического института основана на принципе струйной печати по порошкообразной основе. Это обеспечивает возможность использования широкого круга материалов, применяемых в различных областях — от простого моделирования до промышленного производства литых изделий.

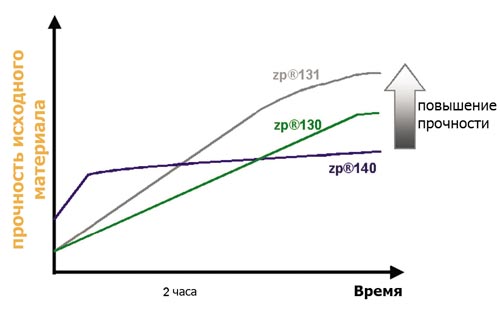

Прочностные характеристики

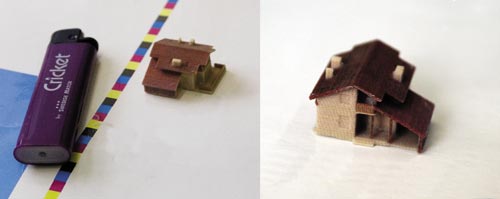

Возможности изготовления мелких объектов

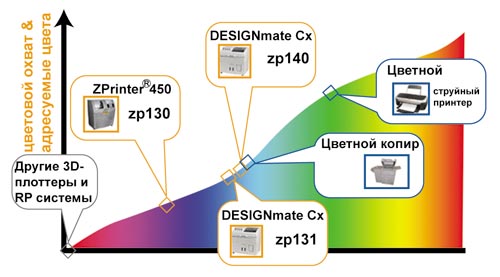

Цветовой охват материалов zp130/131/140

Принципы, заложенные в основу уникальной технологии, позволяют постоянно совершенствовать технологический цикл, а также разрабатывать материалы для 3D-печати, чтобы удовлетворить растущие потребности рынка. Так, в мае 2007 года компания Contex (www.contex.ru) представила два новых высококомпозиционных материала с уникальными свойствами. Однако процесс выращивания 3D-моделей — это комплексное решение, подразумевающее использование не только нового порошкообразного основания, но и нового связующего клея, без которого невозможно получить новые, уникальные свойства материалов.

Итак, представляем читателям новейшие разработки компании Contex — zp131 и zp141.

Процесс инфильтрации (постпроцесс)

zp131 — высококомпозиционный материал четвертого поколения на основе гипса. Созданный на базе отлично зарекомендовавшего себя материала zp130, он отличается от него возросшей на 50% прочностью и увеличенным на 115% цветовым охватом.

Прочностные характеристики моделей, получаемых из материала zp131, в сравнении с аналогичными моделями, изготовленными из zp130 и zp140, приведены на диаграмме.

Тестирование материала zp131 показало, что детали со стержневыми элементами диаметром порядка 0,4- 0,5 мм имеют достаточную прочность конструкции. Так, у приведенной на иллюстрации миниатюрной модели домика можно рассмотреть элементы колонны.

Одна из основных задач, стоящих перед 3D-плоттерами, — обеспечение максимально точной цветопередачи, от чего напрямую зависит естественность вида готовой модели. До недавнего времени достичь этого было весьма проблематично.

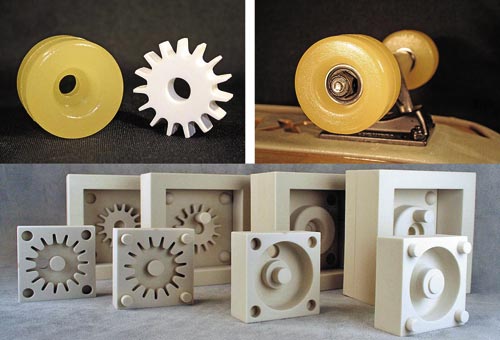

Образцы изделий и литейные формы из zp130

Простой пример. Предположим, вам необходимо создать модель дома с внутренними стенами белого цвета. Однако при использовании материала zp130 эти стены будут иметь серовато-бежевый оттенок. Конечно, ничего страшного, но, как говорится, «неаккуратненько».

Теперь эта проблема решена. При выращивании моделей из материала zp131 используется не только порошкообразная основа, но и новое связующее — клей zb60, — обеспечивающее более широкую палитру и максимально реалистичную передачу цвета. Получение моделей с максимально реалистичными цветами всегда было одной из главных задач 3D-плоттеров компании Contex, и с внедрением новых высококомпозиционных материалов эта задача была решена.

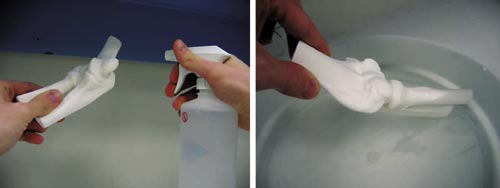

Основным преимуществом второго революционного материала — zp140 — является чрезвычайная простота процесса постобработки. Как уже было отмечено ранее, используемые технологии подразумевают последующую пропитку (инфильтрацию) 3D-моделей, выращенных из высококомпозиционных материалов, цианоакрилом или эпоксидной смолой. Теперь, с появлением нового материала zp140, этот процесс стал чрезвычайно простым. Достаточно окунуть отпечатанную модель в обыкновенную водопроводную воду или обрызгать из пульверизатора, дать высохнуть — и всё! Мы получили готовую 3D-модель!

Кроме того, очень важно, что цветовой охват zp140 возрос на 180% по сравнению с предыдущим высококомпозиционным материалом zp130. Изготовленные из zp140 модели имеют чрезвычайно яркие цвета даже после обработки водой. А если осуществить пропитку цианоакрилатом или эпоксидной смолой Zmax, цветовой охват будет сравним с отпечатками, сделанными на струйном плоттере.

Новые возможности

Нас часто спрашивают, можно ли, используя технологии 3D-прототипирования, разработанные компанией Contex, получать полнофункциональные полиуретановые и пластмассовые детали. Ответ легко предсказуем: «Конечно же да!» Это не только возможно, но и успешно применяется в жизни. Разумеется, в настоящее время пока нельзя напрямую напечатать модель из полиуретана или пластмассы, но мы можем получить изделие традиционными методами, то есть изготовить на 3D-плоттере литьевую форму для литья без давления или опоку для создания эластичной литейной формы.

Используемые материалы

Подготовка литейной формы

Рассматривать сам процесс проектирования литейной формы мы здесь не будем, поскольку уверены в ваших знаниях и опыте. Лишь несколько слов о материале.

В настоящее время достаточно часто можно встретить эластичные литейные формы, которые имеют значительные преимущества. Прежде всего они решают задачу извлечения отливки. Так, при извлечении гладкого колеса для роликовой доски не должно возникнуть никаких проблем, тогда как в других случаях проблемы неизбежны. Способность эластичных литейных форм деформироваться, сохраняя при этом свою целостность, очень важна. Это позволяет не только легко извлекать отливки сложной конфигурации, но и использовать сами формы многократно.

Технологии компании Contex обеспечивают возможность создания как литейных форм, выполненных целиком из высококомпозиционного материала zp131, так и для изготовления опок, эластичных форм.

Выбор той или иной литейной формы во многом зависит от отливки, которую необходимо получить.

Используемые материалы

- Super Seal — герметик для устранения пористости поверхности;

- Ease Release 200 — обеспечивает создание разделяющегося слоя для материала OOMOO 30;

- Universal Mold Release — спрей для создания изолирующего слоя;

- PMC-790 — жидкий полиуретан для изготовления колес роликовой доски;

- OOMOO 30 — силиконовая резиновая смесь для изготовления эластичной формы;

- Smooth Cast 300 — жидкий пластик для изготовления пластиковой шестеренки.

Подготовка литейной формы

Вырастив и закрепив цианоакрилатом zb101 литейную форму, следует довести ее поверхности, которые будут соприкасаться с полиуретаном и пластмассой, до гладкого состояния, чтобы обеспечить легкое извлечение готового изделия. Этого можно достичь с помощью простой наждачной бумаги.

Герметизация и нанесение разделяющего слоя

Поскольку наша литейная форма изготавливается из порошкообразного материала, даже отличная шлифовка и максимальная гладкость не гарантирует от возможности проникновения в ее структуру литейного полиуретана. Поэтому форму следует покрыть двумя, а лучше тремя слоями герметика Super Seal, после чего дополнительно зачистить поверхности мелкозернистой наждачной бумагой или отполировать в труднодоступных местах простой мягкой кистью.

Чтобы обеспечить хорошую разборку формы, необходимо нанести разделяющий слой из аэрозольного баллончика Universal Mold Releaseи после 5 минут сушки перейти к следующему этапу.

Нанесение разделяющего слоя

Процесс сборки

Литье полиуретана в форму

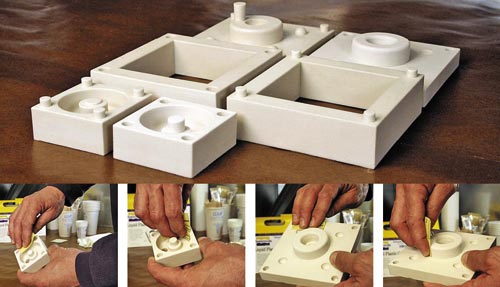

Сборка форм

На фотографиях показан процесс сборки литейной формы, целиком изготовленной из материала zp131, который не требует дополнительных комментариев.

При сборке формы используется простой малярный скотч, предотвращающий последующие утечки полиуретана и пластмассы в местах соединения формы. Затем предварительно смешанные компоненты полиуретана PMC-790 аккуратно, чтобы не образовались воздушные пузыри, заливаются в форму. Время полимеризации составляет примерно 16 часов, после чего готовое изделие можно извлекать из формы.

Процесс изготовления эластичной формы

Форма и литье шестеренки

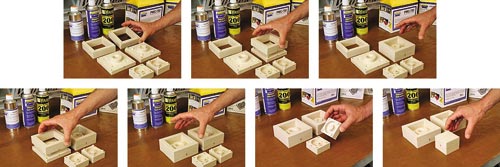

Изготовление эластичной формы

Как известно, опока для изготовления гибкой литейной формы обычно делается из дерева. Однако на 3D-плоттере создать ее гораздо быстрее и проще. На рисунках показан процесс сборки эластичной формы и ее заливки силиконовой резиновой смесьюOOMOO 30. Эта смесь была выбрана неслучайно: хотя она далеко не самая прочная в ряду себе подобных (полиуретан имеет среднюю твердость 30 по шкале Shoe A и по показаниям дюрометра относительно твердости резины после вулканизации), однако обладает очень важным свойством — низкой вязкостью, что является определяющим фактором при заливке в форму. Кроме того применение смеси не требует никакой вакуумной дегазации, а процесс литья осуществляется при комнатной температуре. Время полимеризации OOMOO 30 составляет примерно 6 часов, после чего можно переходить непосредственно к литью полиуретанового колеса в эластичную силиконовую форму. Сам же процесс литья аналогичен процессу литья в форму из zp130.

Извлечение роликового колеса

Извлечение отливки из эластичной формы

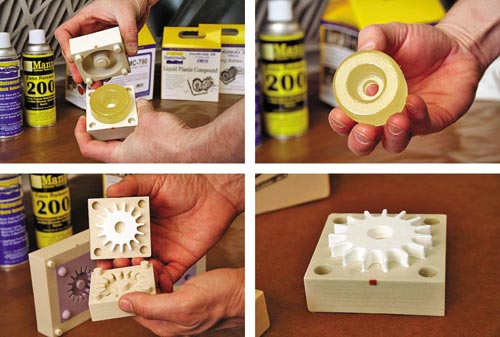

Литье шестеренки

Для литья шестеренки мы использовали жидкий пластик Smooth Cast 300 (процесс подготовки формы аналогичен вышеописанному).

Двухкомпонентная пластиковая смола Smooth Cast 300 имеет уникальный состав, характеризующийся чрезвычайно низкой вязкостью и не требующий вакуумной дегазации. При необходимости допускается пигментирование различными цветами, позволяющее получать не только белые отливки.

Процесс заливки в форму сопровождается небольшим выделением тепла. Время «схватывания» пластика составляет 10 минут, однако полная полимеризация наступает через 24 часа.

Применение на практике

Извлечение готовых отливок

Процесс разборки литейных форм очень прост и не требует практически никаких усилий. Однако необходимо соблюдение достаточно простого условия: не забудьте до сборки формы нанести изолирующий слой из Universal Mold Release!В противном случае вы не получите удовольствия от проделанной работы…

И напоследок — самое важное. Посмотрите на фото: всё, что мы проделали, находит реальное применение в жизни. Кстати, и доска для скейтборда также изготовлена из высококомпозиционного материала zp130 и пропитана (инфильтрована) эпоксидной смолой Zmax, что обеспечило ей требуемую прочность.

Итак, делайте качественнее, быстрее и с меньшими усилиями!

Откройте для себя новые возможности с технологиями компании Contex!