Комплексы мини-САПР нормирования как средство создания CAPP-системы, полностью адаптированной к конкретному производству

Одной из нерешенных до сих пор проблем, возникающих при проектировании технологических процессов, является проблема трудового нормирования.

Для облегчения труда нормировщиков и технологов и введения единых для всех предприятий страны норм времени для самых разнообразных работ еще во времена Советского Союза были разработаны справочники. Нормы времени определялись путем хронометража типовых работ на различных видах станков, а также работ, выполняемых вручную. Значения норм времени заносились в многочисленные таблицы, из которых по соответствующим значениям параметров обработки технолог осуществлял выбор нужной нормы времени. Общее число только общероссийских справочников насчитывает несколько десятков. Кроме того, многие предприятия разрабатывали собственные стандарты для своих технологических подразделений. Эти нормы до сих пор остаются актуальными для многих машиностроительных предприятий, так как именно они служат основанием для определения времени изготовления изделий, начисления заработной платы рабочим и расчета себестоимости продукции.

Современные системы автоматизации технологической подготовки производства CAPP, несмотря на практически неограниченные возможности, предоставляемые современными аппаратными средствами, пока не решают проблему нормирования. Подавляющее большинство таких систем основано на диалоговых процедурах и решает только часть задач, связанных с разработкой технологических процессов. Как правило, с их помощью осуществляется разработка маршрутно-операционных карт с подробным описанием технологических операций и переходов, используемого оборудования и инструмента. Нормирование до сих пор зависит от профессионализма и опыта технолога и нормировщика конкретного машиностроительного предприятия.

Авторами предлагается концепция создания САПР нормирования на основе гибкой среды, формируемой комплексом программных продуктов T-FLEX, и существующих справочников.

Входящая в состав комплекса T-FLEX CAPP-система T-FLEX Технология является базовой для проектирования маршрутно-операционного технологического процесса. Для формирования запросов по расчету норм времени предполагается использовать имеющийся в системе «Редактор расчетов».

Вызов необходимого расчета осуществляется непосредственно из операции или из перехода, созданного в T-FLEX Технология. Раньше под термином «расчет» понималась небольшая по объему программа, созданная средствами «Редактора расчетов» на основе функций, адаптированных к решению технологических задач. Предполагалось, что набор таких расчетов формируется самим технологом или администратором технологического подразделения данного предприятия. Теперь «Расчет» становится средством для запуска комплекса программ — приложений к системе T-FLEX Технология, обеспечивающих автоматизированное нормирование работ. Такие комплексы будут создаваться на основе как справочников норм времени, подготовленных НИИ Государственного комитета СССР по труду и социальным вопросам, так и стандартов предприятия. Если предприятие использует в своей работе общероссийские нормативы времени, оно может приобрести готовый комплекс для автоматизированного нормирования. Если же для нормирования применяются внутренние стандарты предприятия, можно заказать систему технологического нормирования, полностью адаптированную к условиям конкретного предприятия-заказчика.

Один из таких общероссийских комплексов создан для автоматизированного нормирования работ, выполняемых на горизонтально-расточных станках. При его разработке использовался справочник «Общемашиностроительные укрупненные нормативы времени на работы, выполняемые на металлорежущих станках. Единичное и мелкосерийное производство. Часть V. Горизонтально-расточные станки».

Комплекс делится на шесть подкомплексов. Три подкомплекса обеспечивают расчет основного, вспомогательного и подготовительно-заключительного времени в условиях среднесерийного производства, другие три подкомплекса — для выполнения аналогичных расчетов в условиях мелкосерийного и единичного производства.

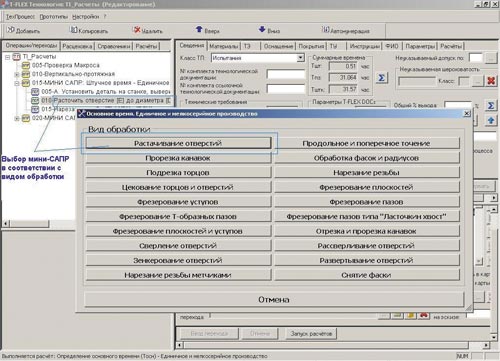

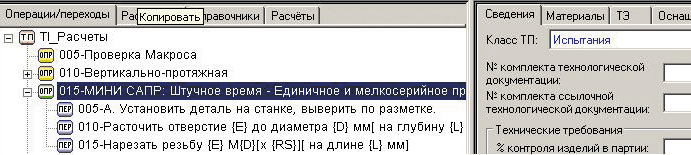

В качестве примера рассмотрим расчет основного времени на выполнение перехода по растачиванию отверстия на горизонтально-расточном станке в условиях мелкосерийного или единичного производства. Этот вид обработки осуществляется переходом № 010 «Расточить отверстие», входящим в состав операции. В нашем случае операция сформирована исключительно в целях демонстрации новых возможностей системы T-FLEX Технология и носит название «Мини-САПР: штучное время — единичное и мелкосерийное производство» (рис. 1). В закладку «Расчеты» окна перехода помещается расчет «Горизонтально-расточные станки. Мелкосерийное производство. Основное время». Расчет осуществляет обращение к соответствующему подкомплексу мини-САПР. Здесь формируется весь процесс диалогового запроса необходимых данных от пользователя, подключение к справочнику T-FLEX DOCs за данными по нормам времени и режимам резания и возвращение в T-FLEX Технология результатов расчета. Комплекс реализован средствами C#.

Рис. 1. Вид дерева технологического процесса

При запуске расчета (кнопка «Запуск расчетов» — рис. 2) программа формирует диалоговое окно, в котором пользователю предлагается выбрать один из видов обработки, выполняемых на горизонтально-расточных станках. В нашем случае это будет «Растачивание отверстий».

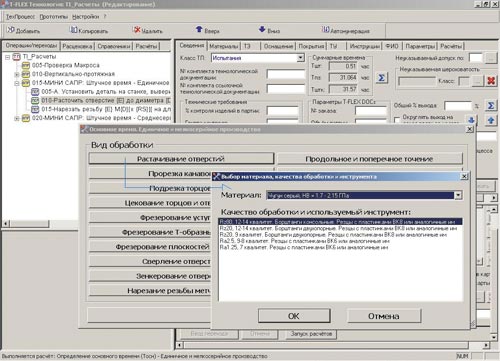

На следующем шаге выводится диалоговое окно для определения материала заготовки (чугун, сталь, медный или алюминиевый сплав), качества обработки и режущего инструмента (рис. 3). Выбор необходимых данных пользователь осуществляет из соответствующих выпадающих списков. Что касается качества обработки и режущего инструмента, то они сгруппированы, то есть каждая таблица содержит нормы времени, необходимые для обработки поверхности с данным качеством и данным инструментом — так, как это сделано в картах исходного документа. Поскольку данные для выпадающих списков выбираются из справочника T-FLEX DOCs, они легко поддаются редактированию, что облегчает адаптацию комплекса мини-САПР.

Рис. 2. Запуск расчета

Система допускает возможность корректировки электронных таблиц норм времени, содержащих как численные значения норм, так и текстовые параметры. Последние могут использоваться для хранения таких параметров, как вид инструмента, материал, качество обработки, способ установки детали и т.п. Это дает возможность адаптировать мини-САПР к конкретным условиям предприятия. Например, если для обработки применяется более прогрессивный режущий инструмент, обеспечивающий более интенсивные режимы резания и соответственно меньшие значения норм времени, то адаптацию мини-САПР можно выполнить простой корректировкой электронной таблицы.

Рис. 3. Выбор материала, качества обработки и инструмента

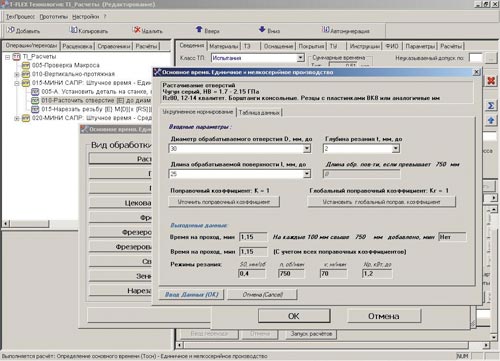

После выбора вида обработки, качества поверхности и инструмента системой формируется основное диалоговое окно расчета, в котором собственно и определяются параметры обрабатываемой поверхности, в зависимости от которых системой выбирается соответствующее значение нормы основного времени (рис. 4). Для растачивания отверстий такими параметрами будут диаметр и длина отверстия, а также глубина резания. Основной параметр — диаметр — выбирается из ряда табличных значений, лежащих в диапазоне от 30 до 380 мм. Длина отверстия определяется из ряда значений в диапазоне от 25 до 750 мм. Диаметр отверстия и его длина — взаимосвязанные параметры, причем основным является диаметр, который ограничивает максимальное значение длины отверстия для малых значений диаметров. Так, при D = 30 L max = 100, при D = 48 L max = 150 и т.д. Максимально возможное значение L max = 750 возможно лишь при D = 240 и более. Кроме того, значение диаметра определяет ряд рекомендованных значений глубин резания. Эта взаимосвязь организована программно за счет взаимосвязи соответствующих полей исходной таблицы.

Рис. 4. Основное диалоговое окно определения нормы времени

Еще одной особенностью мини-САПР для нормирования работ по растачиванию отверстий является реализация расчета времени на проход при длине отверстия, превышающей 750 мм. Если пользователь вводит такое значение в соответствующем поле, осуществляется проверка введенного значения и, если значение введено корректно, то есть если оно положительное и больше 750, происходит вычисление нормы времени в соответствии с рекомендациями. В противном случае пользователь получает предупреждающее сообщение.

Система автоматизированного нормирования обеспечивает коррекцию нормы времени в зависимости от твердости обрабатываемого материала, наличия корки на поверхности и особенностей обработки. Это осуществляется с помощью системы поправочных коэффициентов, вычисление которых производится в соответствии с рекомендациями нормативных документов на основе вводимых в диалоговом окне данных. Наконец, пользователь может ввести глобальный поправочный коэффициент на вычисление нормы времени, который будет учитывать особенности конкретного участка, цеха, производства.

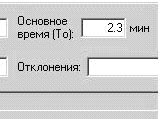

Для чернового точения, когда количество проходов может быть больше одного, норма времени выполнения перехода определяется путем умножения нормы времени выполнения одного прохода на число проходов, которое пользователь вводит при разработке технологического процесса в системе T-FLEX Технология (сравните значения нормы времени на рис. 4 и 5).

Рис. 5. Вывод нормы времени в окно T-FLEX Технология

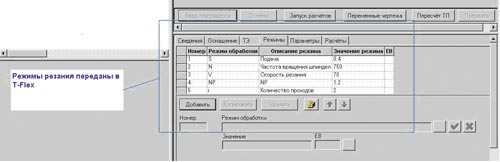

Рекомендуемые режимы резания, при которых должна выполняться обработка за соответствующее им время, возвращаются из мини-САПР в закладку «Режимы» перехода, из которого был запущен расчет (рис. 6).

Рис. 6. Передача значений режимов резания в T-FLEX Технология

Определение нормы основного времени для других видов обработки на горизонтально-расточных станках осуществляется аналогично рассмотренному выше растачиванию отверстий: сначала пользователю предлагается выбрать материал, инструмент и требуемое качество обработки, после чего в основном диалоговом окне происходит ввод данных, определяющих параметры обработки, и выбор соответствующей нормы времени. То есть определение нормы времени выполняется путем выбора из одной таблицы нужного значения.

Для определения нормы вспомогательного времени такой подход неприемлем, поскольку само значение нормы, в свою очередь, состоит из нескольких составляющих, которые должны выбираться из собственных таблиц. Поэтому диалоговый процесс в данном случае становится более сложным.

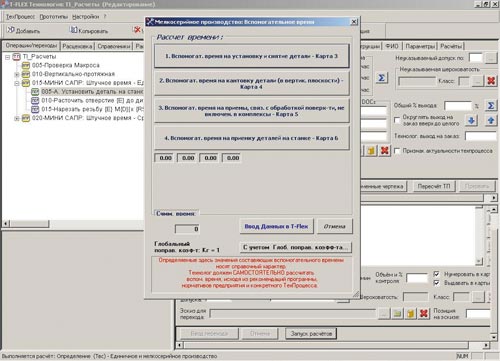

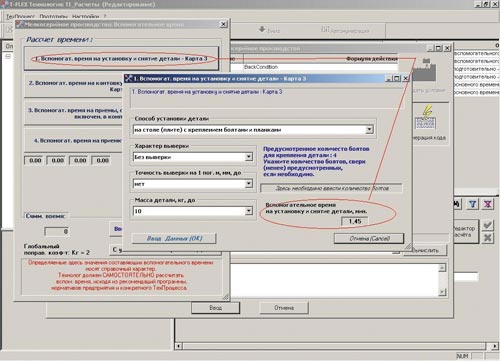

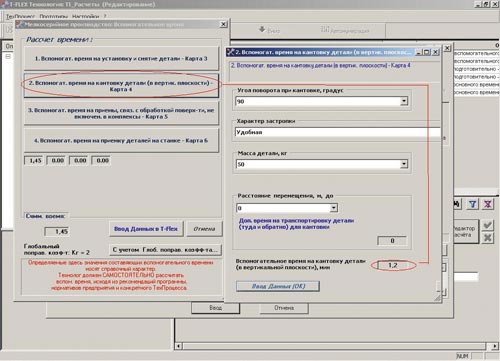

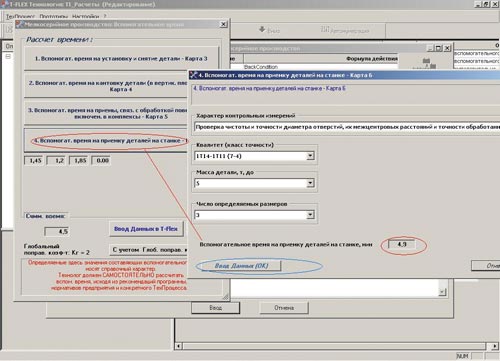

При запуске расчета нормы вспомогательного времени открывается основное окно для выбора одной из составляющих этой нормы: времени на установку и снятие детали, времени на кантовку детали, времени на приемы, не включенные в комплексы, и времени на приемку детали на станке (рис. 7).

Рис. 7. Окно для выбора составляющих вспомогательного времени

Рис. 8. Окно для ввода вспомогательного времени на установку и снятие детали

Далее происходит последовательный выбор диалоговых окон для вычисления любой из составляющих нормы времени (рис. 8, 9 и 10).

Рис. 9. Окно для ввода вспомогательного времени на кантовку детали

Рис. 10. Окно для ввода вспомогательного времени на приемку деталей на станке

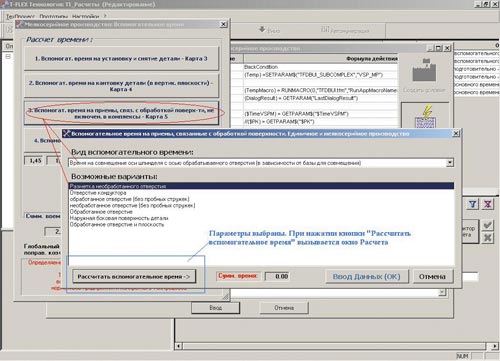

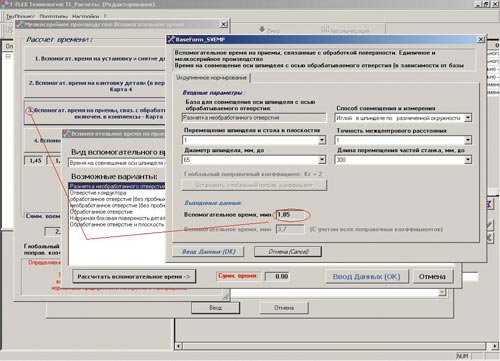

Вложенная структура диалоговых окон используется для определения составляющих нормы времени на приемы, связанные с обработкой поверхности, но не включенные в комплексы. Здесь для выбора каждого приема имеется их перечень (рис. 11). После выбора требуемого варианта выводится соответствующее диалоговое окно, в котором осуществляется ввод всех необходимых данных для вычисления значения составляющей времени на прием, не включенный в комплекс (рис. 12).

Рис. 11. Выбор составляющих вспомогательного времени, не включенных в комплексы

Рис. 12. Выполнение расчета одной из составляющих вспомогательного времени на приемы, не включенные в комплексы

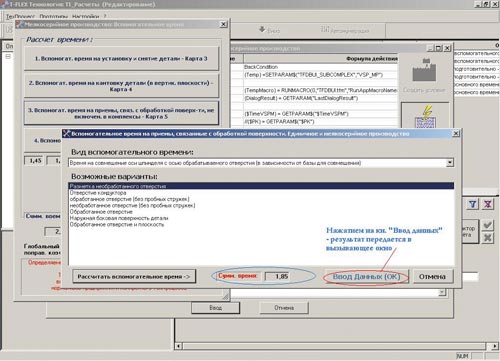

После того как необходимое значение было сформировано, оно нажатием на кнопку «Ввод данных» возвращается в вызывающее диалоговое окно (рис. 13). Теперь пользователь может перейти к формированию другой составляющей вспомогательного времени.

Рис. 13. Результат расчета составляющей вспомогательного времени

В процессе формирования составляющих вспомогательного времени происходит их автоматическое суммирование, но, чтобы пользователь мог оценить значения каждой составляющей, все их значения также показаны в диалоговом окне. Благодаря этому пользователь может оценить как всю величину данной нормы времени, так и ее отдельные составляющие. При этом имеется возможность пересчета каждой из составляющих без потерь данных об уже сформированных значениях, то есть норма вспомогательного времени определяется путем накопления уже выбранных составляющих с возможностью их индивидуального редактирования.

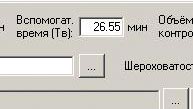

Результирующее значение возвращается в систему T-FLEX Технология (рис. 14).

Рис. 14. Передача нормы вспомогательного времени в T-FLEX Технология

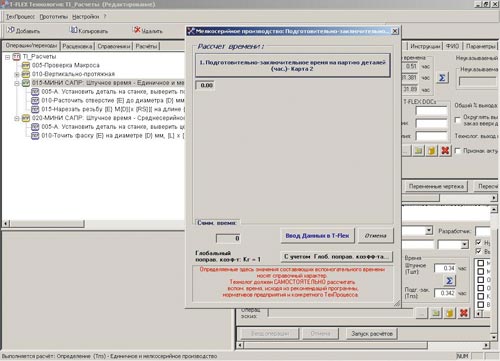

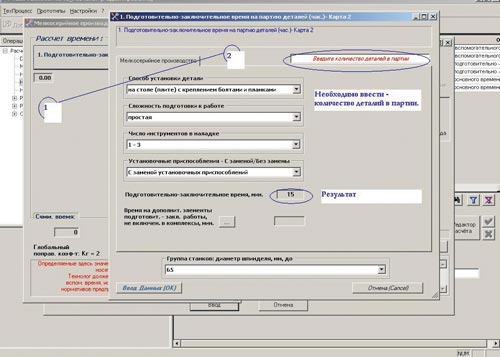

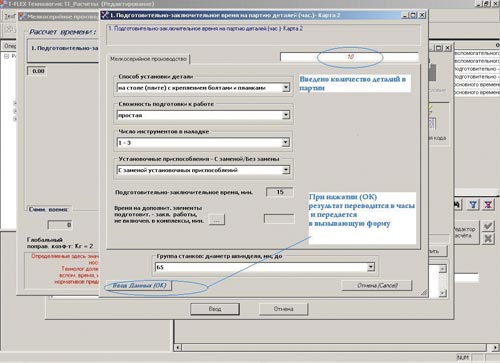

Аналогичным образом организовано и формирование подготовительно-заключительного времени (рис. 15, 16 и 17). При этом основная часть параметров для определения этой нормы вводится пользователем путем выбора выпадающих списков, а один параметр — количество деталей в партии — вручную (см. рис. 16).

Рис. 15. Запуск расчета подготовительно-заключительного времени

Рис. 16. Основное диалоговое окно для расчета подготовительно-заключительного времени

Рис. 17. Результат расчета подготовительно-заключительного времени

Выводы . Благодаря своей гибкости комплекс программных продуктов T-FLEX позволяет создать САРР-систему, обеспечивающую полную автоматизацию проектирования технологических процессов, включая временное нормирование. Эта система может быть полностью адаптирована к потребностям конкретного предприятия, учитывать особенности технологических процессов, производственной среды, режимов резания, используемого оборудования и режущего инструмента. Это становится особенно актуальным в связи с сокращением численности сотрудников технологических и нормирующих подразделений на российских предприятиях. Элементами реализации для создания такой системы являются комплексы мини-САПР, органично интегрированные в T-FLEX.