Выбор оптимальной CAD/CAM-системы для проектирования литейной оснастки

Стадия 1 Калькуляция стоимости заказа и оценка объема работ

Стадия 2 Импортирование CAD-модели изделия

Стадия 3 Моделирование матрицы

Стадия 4 Моделирование набора литейной оснастки

Стадия 5 Моделирование электроэрозионной обработки

Стадия 6 Автоматизированное производство чертежей

Стадия 7 Взаимосвязь с CAM-системами и контроль качества

Стадия 8 Параллельная разработка проекта

Большинство производителей литейной оснастки уже не сомневаются в преимуществах, которые могут предоставить им CAD-системы. Сюда относятся и более быстрое выполнение заказа, особенно для сложных литейных форм, и повышение качества, и увеличение производительности. Все эти факторы способствуют росту прибыли и доходности бизнеса. Однако на рынке предлагается много различных CAD-систем и конкретной компании сложно выбрать наиболее подходящее для нее программное обеспечение. В этой статье мы рассмотрим различные стадии проектирования литейных форм, акцентировав внимание на главных особенностях, характерных для каждой стадии. Таким образом мы попытаемся доказать, что многие популярные CAD-системы для общего проектирования изделий, как правило, не подходят для производителей технологической оснастки, а специализированное программное обеспечение для проектирования литейных форм позволяет достичь оптимальных результатов.

Стадия 1 Калькуляция стоимости заказа и оценка объема работ

Требование быстрого вывода на рынок новых продуктов означает, что производитель оснастки должен выполнить большое количество заказов и незамедлительно доставить их заказчику. Для сегодняшнего времени нетипична ситуация, когда клиенты согласны работать с поставщиком, срывающим сроки поставки заказа. Однако такая потребность в скорости может легко привести к дорогостоящим ошибкам. Если стоимость заказа будет завышена, то заказчик уйдет к конкуренту, который сможет оценить работу точнее. Еще хуже, если заявленная стоимость заказа будет слишком низкой — в этом случае инструментальщику придется работать себе в убыток либо затевать длинные и неприятные переговоры с целью повысить стоимость заказа до реального уровня.

Перечисленные трудности могут быть сведены к минимуму, если получить от заказчика CAD-модель изделия. Однако это не панацея. Как правило, трудно быстро оценить объем работ, который потребуется для создания технологической оснастки и инструментов на основе полученной CAD-модели. Проблемы также могут возникнуть из-за неполноты представленных в CAD-модели данных либо вследствие того, что модель будет нуждаться в значительной доработке. Например, на CAD-моделях зачастую отсутствуют литейные уклоны, скругления и некоторые технологические элементы. Если в оценку работ не заложено достаточное количество времени, чтобы компенсировать эту дополнительную работу, то очевидно, что выгодный заказ может быстро превратиться в убыточный. Предварительный анализ CAD-модели позволит гарантировать, что заказ будет выполнен, а все недочеты в CAD-модели будут быстро исправлены по низкой стоимости на самой ранней стадии работ.

Ключевыми требованиями для успешной оценки трудоемкости являются способность CAD-системы распознать единицы измерения и габаритные размеры CAD-модели заказчика, а также наличие в ней специализированных инструментов анализа. Все эти функциональные возможности доступны, например, в свободно распространяемой системе PowerSHAPE-e компании Delcam (www.delcam.com). Она включает программное обеспечение PS-Exchange для конвертирования данных (тоже компании Delcam), поэтому может читать форматы всех популярных CAD-систем, включая CATIA, NX, Pro/E ngineer, IDEAS, SolidWorks, Autodesk Inventor и Solid Edge, а также нейтральные форматы, такие как IGES и STEP. После того как 3D-модель импортирована в PowerSHAPE-e, она может быть проанализирована практически любым необходимым способом. Помимо контроля размеров, с использованием цветной градиентной закраски могут быть проанализированы литейные углы или толщины стенок, причем в любом месте модели могут быть показаны точные значения параметров. Возможен также анализ кривизны поверхностей, который может использоваться, например, для задания размеров режущего инструмента. Предусмотрена и функция для проверки гладкости сопряжения поверхностей с целью оценки качества модели. Специальная функция позволяет оценить возможность обработки элементов модели выбранной фрезой. Функциональные возможности пакета обеспечивает легкое отслеживание любых изменений в CAD-модели, что может пригодиться во время переговоров с заказчиком. Пакет PowerSHAPE-e позволяет создавать поверхности на заданном расстоянии от выбранных (offset), что широко используется для моделирования внутренних поверхностей изделия на основе внешних обводов. Совместно с инструментами копирования, вращения и зеркального отображения поверхностей теперь можно создавать многоместные литейные формы. Возможно с легкостью преобразовывать дизайн изделия из правостороннего в левосторонний (например, корпус компьютерной мышки). Производитель оснастки может также доработать модель с целью улучшения технологичности, но в бесплатной версии PowerSHAPE-e изменения импортированной геометрии не могут быть сохранены. Несмотря на определенные ограничения, бесплатный PowerSHAPE-e может с успехом применяться для анализа CAD-модели заказчика.

Стадия 2 Импортирование CAD-модели изделия

Большинство производителей оснастки сотрудничают со множеством различных клиентов, поэтому возникает потребность читать CAD-данные из многих форматов. Иметь у себя лицензию на каждую из CAD-систем, используемых клиентами, было бы для инструментальщиков слишком расточительно, особенно учитывая редко применяемые форматы. Хотя покупка конвертора данных и является более дешевым вариантом, редко используемые форматы данных все равно вряд ли окупятся. Чтобы помочь заказчикам, многие компании, включая Delcam, предлагают услуги по онлайн-конвертации данных посредством Интернета с оплатой по факту использования. В итоге на покупку редко применяемых форматов не потребуется больших начальных затрат.

Подавляющее большинство твердотельных систем геометрического моделирования плохо справляется с обменом данными с другими CAD-системами, особенно если сравнивать их с поверхностными моделировщиками. Как результат, в экспортированной модели некоторые поверхности могут быть сильно искажены или отсутствовать вовсе, что недопустимо для механообработки. Поэтому на лечение геометрии (чтобы восстановить хорошее качество CAD-модели) может потребоваться до нескольких дней. Этот аспект необходимо учитывать при составлении плана работ.

Кроме того, встречаются CAD-системы, которые не могут корректно работать с данными, импортированными из моделировщиков, имеющих дело с более грубыми допусками. Это приводит к проблемам в импортировании данных, необходимости лечения зазоров между поверхностями, построенными при различных допусках, а также в формировании полностью замкнутых моделей, требуемых для CAE-анализа. Если щель между поверхностями больше, чем желаемый допуск, у пользователей есть два пути преодоления проблемы: лечение и толерантное моделирование. Лечение поверхностей подразумевает перевычисление границ обрезки поверхностей, чтобы сделать их более точными, например повторно пересекая поверхности. Такой метод возможен лишь в некоторых частных случаях, но не годится в целом. Толерантное моделирование предлагает рассматривать две кромки как совпадающие, когда они находятся в пределах заданного допуска, например 0,1 мм. Хотя это и недопустимо с математической точки зрения, но является совершенно приемлемым в большинстве технологических операций на практике. Толерантное моделирование позволяет правильно работать на CAD-модели всем операциям, даже при том, что между двумя поверхностями могут быть незначительные промежутки.

Главная выгода твердотельного моделирования — отслеживание всех построений и изменений в дереве проекта, а также способность использовать дерево проекта для внесения изменений — может обернуться серьезным неудобством при технологической подготовке. Например, если проектировщику литейной формы потребуется увеличить радиус всего лишь одного скругления с тем, чтобы улучшить проливаемость формы, то эти изменения в твердотельной модели затронут и все другие сопряженные скругления. Точно так же нельзя увеличить литейный угол на одной-единственной поверхности для того, чтобы облегчить извлечение отливки из формы, — изменения затронут и другие поверхности. По общему признанию, многие проектировщики стали уделять больше внимания производственным проблемам, но их знание производства, конечно же, не универсально. Многие проектировщики все еще поставляют проекты, требующие большой доработки, а в некоторых случаях изделия вообще не могут быть изготовлены.

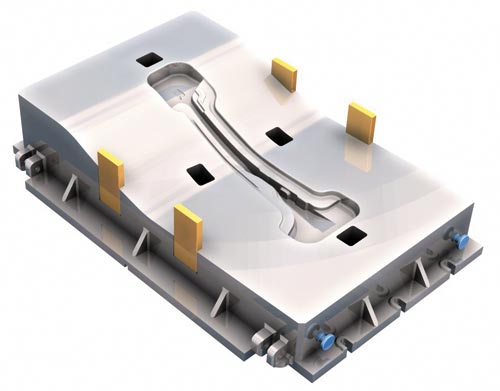

Стадия 3 Моделирование матрицы

Как только модель изделия достроена и доработана с целью обеспечения эффективного литья и формовки, начинается следующая стадия — моделирование набора технологической оснастки. Сюда включаются две стадии: собственно создание моделей матриц, которые определяют геометрию литейной формы и пустот, и разработка остальной части оснастки литейной формы. Несколько лет назад у производителей было принято прорабатывать только внешние поверхности изделия, и уже на их основе получались внутренние поверхности. Теперь для большинства проектов производители создают полную CAD-модель с внутренними и внешними элементами. В этих случаях необходимо условно разбить модель на две группы поверхностей — внешних и внутренних, — на основе которых будут формироваться разные элементы литейной формы: матрица и пуансон.

В ранних версиях программного обеспечения пользователю необходимо было вручную искать линию разъема и делить поверхности на разные уровни для двух частей литейной формы. Разделяющая поверхность должна была строиться шаг за шагом вдоль линии разъема модели, огибая замкнутый контур, причем поверхность разъема не должна была иметь разрывов и любых самопересечений. Создание поверхности разъема вручную может оказаться очень трудоемким процессом. Позже поставщики программного обеспечения для проектирования литейных форм, включая Delcam, представили специализированные визарды для автоматизации процесса построения поверхности разъема. Как правило, визарды автоматически находят линию разъема модели и создают две матрицы подходящего размера. При наличии в детали пустот визарды также могут самостоятельно разрезать и разделить внутренние поверхности.

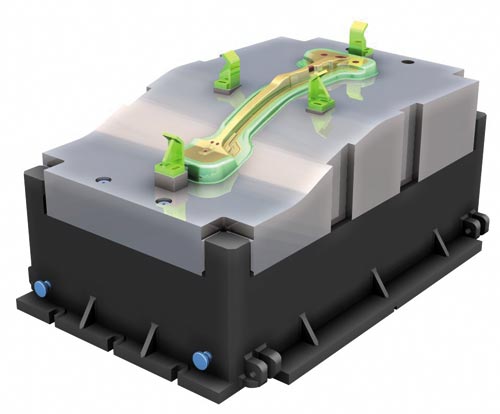

Стадия 4 Моделирование набора литейной оснастки

Каталоги стандартных компонентов литейных форм предназначены для максимальной автоматизации проектирования литейной формы, чтобы пользователь не терял времени на многократное создание одних и тех же компонентов вручную. Такие каталоги доступны теперь во многих САПР, хотя диапазон их охвата заметно различается в разных системах. Большинство систем также позволяет производителям литейных форм проектировать любые нестандартные компоненты, которые могут требоваться. После завершения проекта нестандартные изделия могут быть добавлены к личному каталогу пользователя и в последующем использоваться в визардах автоматически.

Большинство компонентов литейной формы составлено из довольно простых элементов призматической формы, поэтому твердотельное моделирование литейной формы является самым эффективным методом ее проектирования в составе сборки. Однако, как уже было упомянуто, матрица, пуансон и толкатели требуют поверхностных инструментов моделирования. Таким образом, большинство производителей литейных форм нуждается в такой CAD-системе, которая комбинирует лучшие возможности твердотельного и поверхностного моделирования. Существует много гибридных систем моделирования, включая Toolmaker от Delcam, которые позволяют пользователям выполнять свои проекты максимально эффективным способом.

Для ускорения проектирования программное обеспечение Delcam снабжено специальным набором инструментов, названным Power Feature. Параметрические компоненты, которые содержат Power Feature, при размещении в сборку автоматически изменяют размеры и добавляют все необходимые элементы к примыкающим компонентам. Например, если проектировщик добавит к сборке литейной формы выталкиватель, то программное обеспечение автоматически создаст соответствующие отверстия в плитах, через которые он проходит. При этом допуски между различными компонентами также задаются автоматически. Таким образом, если толкатель устанавливается с заданной посадкой, то требуемый допуск на размер устанавливается на все отверстия во всех плитах, через которые он проходит. По сравнению с другими трехмерными системами для проектирования литейной оснастки автоматическое создание взаимосвязей существенно ускоряет создание проекта в целом, а также способствует уменьшению вероятности появления ошибок.

Конечно же, Power Feature поддерживает взаимосвязи между объектами наподобие других параметрических CAD-систем. Например, если впоследствии толкатель будет перемещен, то все связанные с ним отверстия в плитах также переместятся. Однако степень ассоциативности здесь более гибкая, так как все составляющие размеры, допуски и привязки положения могут быть изменены или индивидуально, как часть подсборки, или глобально при редактировании для повторяющихся групп компонентов. Чтобы еще более увеличить скорость проектирования, все идентичные части в пределах сборки автоматически назначаются экземпляром того же самого компонента, предотвращая тем самым ненужное дублирование данных. Это уменьшает суммарный размер файла и делает регенерацию сборки после изменений в проекте гораздо более быстрой.

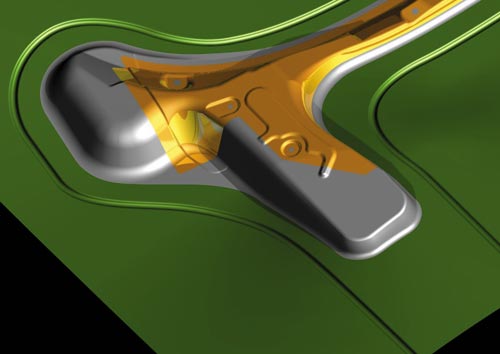

Стадия 5 Моделирование электроэрозионной обработки

Хотя современные высокоскоростные методы механической обработки снизили потребность в электроэрозионной обработке, она все еще необходима для производства мелких деталей и текстур поверхности для многих литейных форм. Как правило, модель электрода строится на основе поверхности, представляющей собой точную копию обрабатываемого элемента. Далее на основе этой поверхности достраивается модель самого электрода требуемой формы. Обрабатываемая электродом поверхность модели должна быть затем условно накрыта сверху «колпаком» с целью исключить попытку CAM-системы обработать ту же самую поверхность фрезой. Боковые поверхности электрода должны быть немного расширены вокруг края электрода, чтобы учесть искровый зазор, и лишь затем при помощи операции выдавливания будет сформировано тело электрода. В результате для моделирования геометрии электрода обычно требуется достаточно много времени.

Многие CAD-системы предлагают сегодня специальные модули для автоматизированного проектирования электродов, такие, например, как пакет Electrode компании Delcam. Эти системы распознают области модели, где потребуется электроэрозионная обработка, и затем позволяют пользователю закончить процесс проектирования электродов путем заполнения необходимого ряда простых диалоговых окон. Как и с уже упомянутыми пакетами для проектирования литейных форм, модули электроэрозионной обработки могут быть снабжены каталогами стандартных заготовок электродов и держателей, поэтому пользователю не понадобится создавать эти компоненты самостоятельно.

После завершения проектирования электрода технологические карты для его установки и использования могут быть сгенерированы автоматически по стандартному или определенному пользователем шаблону. Технологические карты указывают оператору EDM-станка, где должен быть помещен каждый электрод. Создание их вручную утомительно и может стать главной причиной ошибки. Более совершенные CAM-системы способны связаться непосредственно с оборудованием EDM, чтобы обеспечить прямое программирование системы управления станка. Это делает весь процесс более быстрым и менее предрасположенным к ошибкам.

Стадия 6 Автоматизированное производство чертежей

Несмотря на стремление инструментальщиков к безбумажному проектированию литейных форм, большинство из них все еще требует определенного количества чертежей для производства, контроля и сборки. Тем не менее поставщиками программного обеспечения предприняты важные шаги, призванные автоматизировать процесс создания чертежей. Например, новый чертежный модуль, поставляемый с Delcam Toolmaker, позволяет автоматически создавать главный сборочный чертеж литейной формы и все деталировочные чертежи, необходимые для производства и контроля точности. При столь высокой степени автоматизации создание полного набора чертежей для сложной литейной формы занимает не более одного дня. При традиционных методах создания чертежей на эту процедуру обычно уходит две или три недели. Кроме того, все размеры на чертежах показаны в виде таблицы параметров. По сравнению с более традиционным расположением размеров на чертеже вокруг определенного вида это делает более простым и быстрым программирование операций двумерной механической обработки.

Стадия 7 Взаимосвязь с CAM-системами и контроль качества

Данная статья посвящена главным образом выбору CAD-системы для проектирования литейных форм. Но в процессе выбора мы должны будем учесть также аспекты производства и контроля качества. Дело в том, что при 2D-механообработке очень важной становится взаимосвязь между CAD- до CAM-системами. Многие компании используют отдельную CAM-систему для 2D-обработки, применяемой для генерации УП для сверления и других 2D-операций. Проектировщики обычно экспортируют двумерные чертежи в DXF-формат, который используется операторами станков в цеху, чтобы вручную ввести координаты и глубины отверстий. Понятно, что этот унаследованный из прошлого и по существу ненужный и трудоемкий процесс часто приводит к ошибкам. Современные CAD-системы могут связать технологическую информацию с каждым отверстием, например является ли оно сквозным или нет, должно ли оно быть просверлено либо расточено. Эта информация может быть интерпретирована CAM-системой, и все УП для сверления сгенерируются автоматически. В целом это делает процесс более быстрым и надежным.

Для инструментальщика это может показаться несущественным, но вообще-то лучше выбрать для проектирования литейных форм комплексное решение от одного поставщика, включающее CAD/CAM-систему и ПО для контроля точности. Это означает, что поддержку всего производственного процесса вам сможет обеспечить одна компания-поставщик, имеющая в своем штате экспертов по производственным процессам. Такой подход позволит избежать любых проблем, связанных с взаимодействием программного обеспечения от разных разработчиков.

Стадия 8 Параллельная разработка проекта

Во многих проектах подразумевается, что инструментальщики начнут технологическую подготовку производства раньше, чем будет полностью утвержден проект изделия. Поэтому инструментальщики нередко получают новые модификации изделия в виде новой версии CAD-модели. Естественно, к ним приходит полная CAD-модель изделия, а не только измененные элементы модели. Инструментальщики должны быть очень внимательны, чтобы не пропустить какие-либо изменения, в противном случае им придется дорабатывать или полностью переделывать готовую оснастку для литья. Во избежание этих проблем во многих CAD-системах предусмотрены функции визуального сравнения CAD-моделей. Программное обеспечение позволяет сравнить две разные версии одного проекта и указать на любые различия между двумя файлами.

Во многих интегрированных CAD/CAM-системах предусмотрена ассоциативность данных, когда в случае каких-нибудь изменений в CAD-модели траектория инструмента в CAM-файле может быть автоматически изменена. Это может быть полезно при работе с относительно простой деталью, но не позволит достичь оптимального результата со сложным островком или впадиной, где даже незначительное изменение может привести к необходимости выбора другой стратегии обработки или альтернативного размера режущего инструмента. В сложных случаях лучше использовать CAM-систему, которая может изолировать измененную область, и сгенерировать новую траекторию инструмента исключительно для этой области, а затем сшить все траектории назад в полную CAM-программу. Такой подход позволяет избежать повторного вычисления траектории обработки для всей детали, гарантируя при этом сохранение эффективности обработки в целом.

Подводя итоги

В этой статье мы перечислили ключевые требования, которыми должны руководствоваться инструментальщики при выборе CAD-системы. Как видите, эти требования заметно отличаются от таковых для CAD-систем общего проектирования, поэтому есть смысл выбрать CAD-систему, разработанную специально для нужд производителей оснастки. Подобные специализированные CAD-системы имеют целый ряд характерных особенностей. В частности, инструментальщики должны использовать гибридное моделирование, объединяющее в себе лучшее из твердотельного и поверхностного моделирования. Кроме того, CAD-система должна уметь построить трехмерную модель, снабженную технологической информацией, чтобы впоследствии использовать ее как основной источник производственной информации в цеху. Программное обеспечение должно быть снабжено соответствующими каталогами стандартных компонентов не только для проектирования литейной формы, но и для моделирования электродов. Пользователь должен иметь возможность добавлять любые собственные компоненты и сборки к стандартным библиотекам. Если требуются чертежи, то они должны генерироваться в полуавтоматическом режиме на основе 3D-модели. Кроме того, у CAD- и CAM-систем должна быть определенная степень интеграции, чтобы простые инструкции механической обработки для сверления и фрезерования карманов могли быть описаны в CAD-системе для автоматического создания траекторий инструмента в CAM-системе. Системы, отвечающие перечисленным требованиям, имеются в арсенале многих поставщиков, включая Delcam. Их применение поможет инструментальщикам существенно повысить производительность, конкурентоспособность и доходность.

По материалам компании Delcam plc

Перевод Константина Евченко