Создание электронных иллюстрированных каталогов изделий на основе конструкторско-технологической модели, разработанной в среде Unigraphics под управлением Teamcenter

Что такое каталог деталей и сборочных единиц

Какие требования предъявляются к КДС

Кто является разработчиком КДС

Как сегодня выглядит процесс создания ЭКДС

Что такое каталог деталей и сборочных единиц

Каталог деталей и сборочных единиц (КДС) — это инструмент, c одной стороны, для обеспечения эксплуатанта информацией об изделии авиационной техники (АТ), а с другой — необходимый всем участникам жизненного цикла изделия. Это объясняется тем, что в соответствии с теорией интегрированной логистической поддержки (ИЛП) каталог является базисом процесса материально-технического обеспечения (МТО) на протяжении всего периода эксплуатации АТ.

- Каталогизация предметов МТО представляет собой:

- каталогизацию конкретных предметов снабжения для АК;

- формирование электронного каталога предметов снабжения.

- При каталогизации предметов снабжения выполняется:

- формирование каталожного описания предмета снабжения;

- кодификация предмета снабжения — присвоение ему номенклатурного номера (НН);

- внесение каталожной информации о предмете снабжения в базу данных системы каталогизации продукции.

- При формировании электронного каталога предметов снабжения выполняется:

- формирование перечней электронного каталога на основе результатов анализа логистической поддержки АТ;

- формирование перекрестных ссылок между НН, заводскими обозначениями и наименованиями и чертежными номерами;

- подготовка иллюстраций и текстовых описаний предметов снабжения;

- перевод материалов каталога на язык страны-заказчика;

- разработка или приобретение прикладного программного обеспечения.

Какие требования предъявляются к КДС

КДС должен обеспечивать:

- наглядное представление о структуре финального изделия. Финальное изделие в КДС должно быть представлено в виде иерархической структуры, которая включает составные части, агрегаты, узлы, сборочные единицы и отдельные предметы поставки. Низшим уровнем элементов каталога является предмет поставки;

- возможность поиска и отбора требуемого предмета поставки по совокупности критериев;

- визуальное представление о предмете поставки на основе иллюстраций, которые включены в каталог;

- получение справочной информации о технических характеристиках конкретного предмета поставки, а также логистической (дополнительной) информации по требованию заказчика.

Для выполнения указанных требований наиболее оптимальным является исполнение КДС в электронном виде (ЭКДС). Информационная система управления ЭКДС позволяет не только реализовать функции поиска информации по критериям и ключевым словам, но и автоматизировать подготовку необходимой в процессе МТО документации.

Кто является разработчиком КДС

С выпуском изменения № 2 ГОСТ 18675-79 «Документация эксплутационная и ремонтная на авиационную технику и покупные изделия для нее» КДС перешел из номенклатуры ремонтных документов в номенклатуру эксплуатационных документов. Разработчиком КДС, как и в прежней редакции стандарта, является предприятие-изготовитель. КДС поставляется по отдельному контракту между изготовителем изделия АТ и заказчиком с момента присвоения конструкторской документации обозначения «О1».

В соответствии с современными мировыми концепциями и стандартами каталог является производной логистической базы данных, полученной в результате логистического анализа. По нашему мнению, это трактование необходимо расширить. Как уже было отмечено, КДС является инструментом МТО, а следовательно, должен удовлетворять требованиям логистической эффективности не только эксплуатационной составляющей, но и производственной, и поставочной.

Например, конструктор изделия при достижении заданных параметров эксплуатационной технологичности на основе анализа видов, последствий и критичности отказов (АВПКО) принимает решение о выделении гидроцилиндра открытия передней створки шасси в отдельный логистический элемент с расчетным (назначенным) ресурсом и собственным логистическим номером. Так формируется логистическая структура изделия. Но это не означает, что данный элемент должен стать предметом поставки в чистом виде «элемент + крепеж». На следующей, производственной итерации логистического анализа разработчик каталога должен оценить не только эксплуатационные характеристики элемента, но и его ремонтопригодность, стоимостные показатели, массогабаритные характеристики для транспортировки и пр.

Как сегодня выглядит процесс создания ЭКДС

В настоящее время уровень внедрения информационных систем (имеется в виду проектирование, подготовка производства и производство изделий АТ средствами САПР) позволяет формировать КДС в автоматизированном режиме. Далее будет дано общее описание подходов к созданию ЭКДС, разрабатываемых на ОАО «Комсомольск-на-Амуре авиационное производственное объединение им. Ю.А.Гагарина» (ОАО «КнААПО») на основе конструкторско-технологической модели, созданной в среде Unigraphics под управлением Teamcenter. В качестве примера рассматриваются изделия, имеющие наиболее полную трехмерную модель конструкции и технологии изготовления.

Отметим, что программной средой разработки каталогов является редактор Technical Guide Builder ( TGB ), созданный АНО «НИЦ CALS -технологий Прикладная Логистика» (г.Москва). Причем каталожные модули системы TGB разрабатывались и развиваются при непосредственном участии ОАО «КнААПО» в рамках НИОКР.

На основании приведенного краткого описания принципов формирования ЭКДС можно сформулировать следующие требования к автоматизированной системе подготовки каталожных данных на основании конструкторского состава изделия:

- должна существовать система полуавтоматизированной прямой трансляции конструкторского состава в эксплуатационный до уровня узла и агрегата (в терминах Teamcenter — до первого верхнего Item);

- система должна предоставлять возможность выборки только актуальных данных для конкретной серии изделия;

- на уровне узлов и агрегатов система должна обеспечивать инструментарий обобщения их в единый подраздел эксплуатационного состава;

- система должна предоставлять инструментарий объединения неразъемных элементов (с точки зрения эксплуатации Item) в единую деталь. Эта операция должна выполняться максимально просто. При этом в Teamcenter исключаются все названия Item, входящие в неразъемную деталь, а наименование определяется обобщающей позицией. В Unigraphics создается упрощенная фасетная модель, объединяющая все неразъемные элементы;

- крепеж узла, агрегата и детали является принадлежностью уровня упомянутых объектов, которые он непосредственно крепит в физическом изделии в более высокой сборке;

- должен существовать инструментарий, позволяющий осуществлять выборку значимых в эксплуатации характеристик (материал, масса, габариты и др.) из Teamсenter в обменный файл передачи данных в PSS;

- должна быть реализована функция передачи изменений конструкции в эксплуатационный состав и подготовленные фасетные модели.

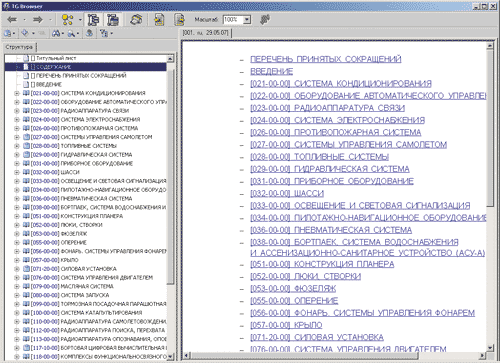

Порядок создания ЭКДС выглядит следующим образом. Разделы каталога формируются в редакторе TGB с разбивкой по системам согласно правилам ГОСТ 18675-79 (рис. 1). Перед разработчиком ЭКДС стоит задача интеграции конструкторско-технологических данных из системы Teamcenter Engineering ( TCE) в систему TGB. Она решается посредством логистического анализа, а точнее его итерации на производственном этапе. Как мы уже отмечали, решение задачи эксплуатационной технологичности и ремонтопригодности на этапе разработки изделия (логистический анализ на этапе проектирования) не учитывает логистическую эффективность компоновки запасных частей с позиции оптимизации затрат производителя и поставщика.

Рис. 1. Структура ЭКДС в редакторе TGB

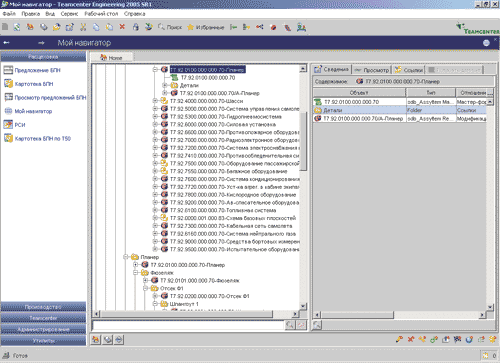

Поэтому на этапе производства решается задача по созданию ЭКДС на основе конструкторско-технологического состава изделия в TCE (рис. 2). Она далеко не тривиальная, поскольку наряду с конструктивными и эксплуатационными факторами на процесс принятия решения об отнесении конструкторско-технологической сборки к разряду предмета поставки накладываются стоимостные и поставочные факторы. На ОАО «КнААПО» вопросу определения критерия оценки упомянутых факторов, влияющих на принятие оптимальных решений, уделялось особое внимание.

Рис. 2. Структура изделия в системе TCE

В итоге решением задачи является определение уровня сборки, необходимого и достаточного для включения в перечень запасных частей.

Для определения критерия отнесения конструкторско-технологической сборки к разряду предмета поставки в качестве запасной части следует выявить необходимость и достаточность следующих условий:

- наличие эксплуатационно-разъемных соединений (болтовых, винтовых, клеевых и т.п.) определяет отнесение сборки к запасной части. Если есть соединения (крепеж) — уровень влияния 1, если нет крепежа — 0:

- K = [1,0].

- чем чаще выходит из строя деталь (по данным эксплуатации), тем более целесообразно отнесение ее к запасным частям;

- чем выше конструктивно заданный ресурс детали, тем менее целесообразно отнесение ее к запасным частям;

- чем больше массогабаритные показатели сборки, тем менее целесообразно отнесение ее к запасным частям;

- чем больше количество входящих в сборку элементов, тем менее целесообразно отнесение ее к запасным частям.

Уровень относимости конструкторско-технологической сборки к разряду предмета поставки в качестве запасной части определяется по формуле:

![]() ,

,

где r — критерий отнесения конструкторско-технологической сборки к разряду элементарного предмета поставки в качестве запасной части; R — заданный ресурс (конструктивно); ξ — интенсивность отказов в эксплуатации; K — наличие крепежа на сборке; ε — количество входящих в сборку элементов; с — производственная себестоимость сборки; k1, k2, k3, k4, k5 — коэффициенты влияния факторов, определяемые статистическим методом.

Для r определены следующие диапазоны:

- если r ≤ 0,5 — деталь нецелесообразно относить к предмету поставки в качестве запасной части;

- если 0,5 < r ≤ 1 — деталь целесообразно относить к предмету поставки в качестве запасной части;

- если r > 1 — следует рассмотреть разделение детали на составляющие.

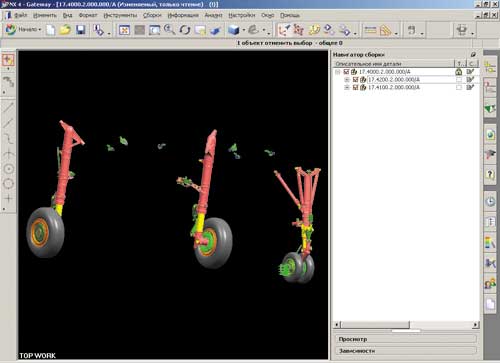

Теперь приведем практический пример формирования каталожной позиции. Рассматриваем подраздел 32-00-00 «Шасси» (рис. 3).

Рис. 3. Модель системы «Шасси» в Unigraphics

Решение о выделении какого-либо узла или агрегата изделия в самостоятельный подраздел каталога принимает конструкторско-технологическая бригада, применяя вышеописанный критерий. Раскрываемость содержания узла и агрегата в каталоге до уровня детали определяется с точки зрения возможности демонтажа/монтажа детали в эксплуатации. Все детали, которые невозможно либо запрещено демонтировать в процессе эксплуатации, объединяются в более крупную, съемную и единую позицию каталога.

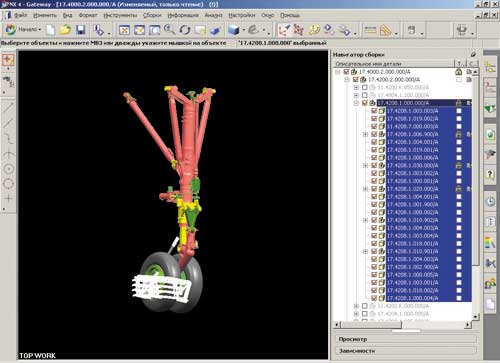

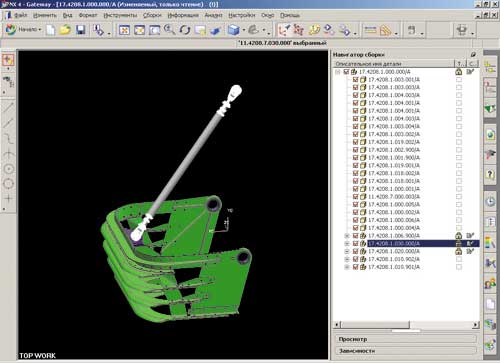

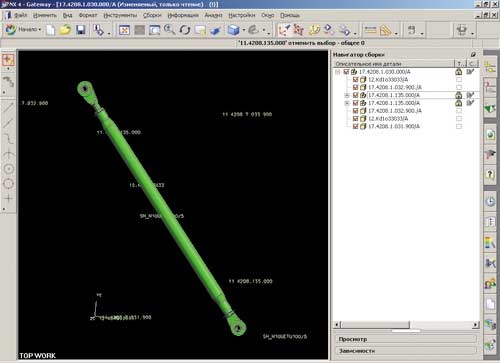

Путем нескольких итераций производится передвижение выборки по ветви конструкторского состава изделия до конечного элемента, который будет определен как минимально комплектная единица МТО. Данная процедура показана на рис. 4.

a

б

Рис. 4. Выборка конечного элемента для каталога

Полученные модели экспортируются в непараметризованный формат и вместе со спецификацией импортируются в редактор TGB. Далее спецификация каталога заполняется в соответствии с требованиями, определенными действующей нормативной документацией либо техническими условиями на каталог.

Подводя итог всему вышеизложенному, можно отметить, что проектирование изделия в электронной среде открывает широкие возможности по организации системы его эффективной эксплуатации. Создание каталога на основе 3D-модели значительно повышает информативность материалов и сокращаеть время оформления и обработки заявки на МТО.

Для достижения максимальной эффективности функционирования системы МТО предприятию необходимо выработать критерии формирования каталогов поставляемого имущества, учитывающих конструктивные, эксплуатационные и экономические факторы.

Для достоверности каталожных данных и своевременного проведения изменений базис-проект изделия в 3D-форме должен быть конструктивно полон. Не имеет смысла использовать предлагаемую технологию, если проектные данные организованы частично, допустим существует трехмерное описание только части конструкции, а остальное разработано с помощью традиционных бумажных технологий.