Внедрение системы ВЕРТИКАЛЬ НА ФГУП ВПО «Точмаш»

Не надо обрастать «ушами»

Что ожидают на предприятии от создания единого информационного пространства? Не случится ли так, что автоматизация пройдет ради автоматизации, как дань моде? Какие цели необходимо поставить перед ИТ-службой при проведении информационного обследования организации?

Эффективность внедрения САПР зависит от успешного прохождения целого ряда этапов. Очень важно «взвесить» все возможности дальнейшего развития в выбранном направлении. Поверхностная проработка процессов автоматизации может привести к тому, что организованная система будет постоянно дорабатываться, требуя дополнительных расходов, и обрастать, как говорят, «ушами», то есть программами, не вписывающимися в общую концепцию. В результате получится тяжеловесное решение с множеством проблем, начиная от трудностей с обновлением и обслуживанием и заканчивая так называемой «кадровой зависимостью», когда программа искусственно привязывается к определенному специалисту.

В 2002 году Юрий Алексеевич Замбин, генеральный директор ФГУП ВПО «Точмаш», принимая решение о комплексной автоматизации своего предприятия, понимал, что даже при хорошем знании всей технологии взаимодействия систем и порядка обмена информацией это будет долгое строительство в условиях работающего и изменяющегося производства. Необходимо учитывать и общие трудности, присущие многим предприятиям отрасли машиностроения: низкая степень восприятия сотрудниками инноваций и значительный период конструкторско-технологической подготовки производства.

Юрий Алексеевич Замбин — генеральный директор Федерального государственного унитарного предприятия ордена Ленина владимирского производственного объединения «Точмаш». На предприятии трудится с 1974 года, сюда попал сразу после окончания Владимирского политехнического института по специальности «инженер-механик». Работал инженером-конструктором, заместителем генерального директора по коммерческим вопросам. В должности генерального директора объединения — с 3 марта 1997 года. Вице-президент Лиги оборонных предприятий Владимирской области и член Экономического совета при Главе администрации Владимирской области. За все это время Юрий Замбин принимал непосредственное участие в постановке на производство, конструкторско-технологической доводке и организации серийного выпуска современных образцов специальной техники в интересах Министерства обороны РФ, в освоении нескольких модификаций уникального оборудования высоких технологий для Министерства по атомной энергии РФ (ныне Федеральное агентство по атомной энергетике РФ). За трудовые достижения и эффективное управление предприятием постановлением Российской общественной комиссии по присуждению национальной общественной премии имени Петра Великого ему было трижды присвоено звание «Лучший менеджер России». За большой личный вклад в развитие предприятия, разработку и создание новой техники Юрий Замбин награжден орденом «знак» Почета (2001 г.); за значительные дела на благо церкви и народа — орденом Святого князя Даниила Московского (2004 г.); как руководитель предприятия, определяющего социальную и экономическую политику своей отрасли и региона, был награжден главной наградой всероссийской премии «Российский национальный Олимп» — орденом «За честь и доблесть» и нагрудным знаком «Золотой Олимп» (2005 г.), а также дипломом «Руководитель XXI века». |

ВПО «Точмаш» является одним из ведущих в России многопрофильных производителей продукции в отрасли высокоточного приборостроения и машиностроения. Большое внимание на заводе уделяют политике в области разработки и производства новых видов изделий. Технологическое оборудование для машиностроения, автомобильное электрооборудование, приборы учета воды, газа и тепла, станки с программным управлением обработки печатных плат, автоматы для пищевой промышленности, ассортимент часов — все это продукция, выпускаемая в настоящее время предприятием.

Для этого есть все необходимое: кадровый потенциал, развитая станкостроительная база, собственное гальваническое, сварочное и инструментальное производство, оборудование для литья пластмасс и металлов, испытательная лаборатория.

Постоянное обновление продуктовой линейки и многопрофильность объединения значительно увеличивают сроки технологической подготовки производства, предъявляя повышенные требования к ее качеству и скорости.

Естественно, что ПО, предназначенное для автоматизации работы технологов, должно удовлетворять всем запросам системы менеджмента качества, связанным с разработкой и внедрением прогрессивных технологий, а также освоением в серийном производстве новых изделий.

Шесть лет назад технологам ФГУП ВПО «Точмаш» предложили свои решения три крупных лидера — разработчика САПР. После тщательного анализа специалисты остановились именно на программном обеспечении компании АСКОН — САПР ТП КОМПАС-Автопроект и КОМПАС-График.

В.О.Шкляев, начальник отдела АСУ

«КОМПАС-Автопроект использовался на предприятии в течение двух лет, — рассказывает Владимир Олегович Шкляев, начальник АСУ, — в основном для проектирования технологических процессов обработки металлов (механообработка, штамповка).

В 2006 году мы ознакомились с возможностями новой системы АСКОН для технологов и приняли решение о комплексном внедрении на предприятии САПР ТП ВЕРТИКАЛЬ 1.0».

Вначале было задание

Основная задача, поставленная перед специалистами АСКОН-Владимир при внедрении ВЕРТИКАЛЬ, состояла в организации автоматизированных рабочих мест отдела главного технолога (ОГТ), предназначенных для формирования технической документации в соответствии с требованиями предприятия. Отдельными вопросами были организация хранения технологических процессов в электронном виде и обеспечение взаимодействия подразделений в процессе проектирования, в том числе возможность согласования КТД в соответствии со стандартами предприятия.

Сотрудники отдела главного технолога — пользователи программного обеспечения АСКОН

Проанализировав бизнес-процессы ОГТ, специалисты АСКОН спланировали порядок внедренческих работ по отдельным бюро.

В первую очередь учитывалась актуальность направления и приоритетность того или иного вида производства предприятия.

Кроме того, не последнюю роль играла готовность бюро (техническое оснащение и кадровые ресурсы), количество и сложность разрабатываемых ТП, возможность быстрого старта на первых этапах автоматизации для эффективной отдачи от проводимых работ по адаптации.

С помощью системы ВЕРТИКАЛЬ планировалась автоматизация задач ТПП по основным видам производств, таким как:

- механообработка;

- штамповка;

- лакокрасочное покрытие;

- гальваника;

- литье;

- сварка;

- термообработка;

- производство пластмасс;

- сборка;

- производство печатных плат.

Азарт

Внедренческие работы в основных бюро ОГТ проводились по установленной очередности и сопровождались приобретением новых компьютеров, что повышало азарт технологов к участию в процессе автоматизации ТПП.

Главной особенностью САПР ТП ВЕРТИКАЛЬ являются широкие возможности настройки и адаптации программы к требованиям предприятия. Это достигается благодаря инновационному подходу к организации ядра системы, которое содержит в себе информацию не только о физической структуре данных, но и логику взаимосвязей своих компонентов.

Настройкой состава и структуры объектов, а также их атрибутов, свойств и методов занимается специальное приложение — конфигуратор модели, создающий новые типы технологических процессов. Иерархия классов, описывающих технологические сущности (операция, переход, оснастка, конструктивный элемент), дает возможность реализовать механизмы наследования. Это облегчает доступ к атрибутам объектов.

Функциональные возможности системы позволили настроить все существующие виды производства, оставляя возможность для ее дальнейшего совершенствования.

Изменения системы проводились в процессе ее промышленной эксплуатации без отрыва технологов от их основной работы. Вначале осуществили операции, объединяющие максимально большое количество переделов, что позволило решить платформенные задачи, исключить дублирование работ и, как следствие, снизить трудоемкость.

На данном этапе решались следующие проблемы:

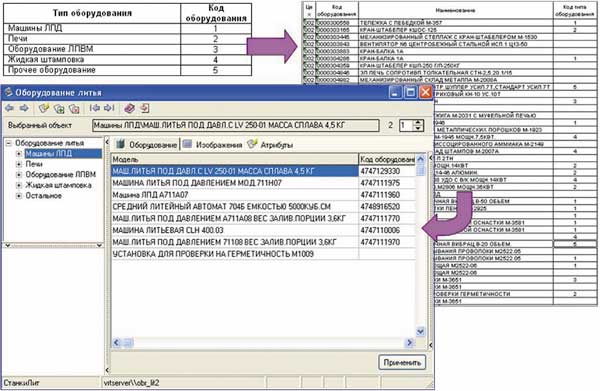

- перевод существующих БД предприятия в Универсальный технологический справочник (УТС), предназначенный для работы с нормативно-справочной информацией (оборудование, оснастка, коды профессий и т.д.) — рис. 1;

- настройка кодирования ТД в соответствии с требованиями предприятия (рис. 2);

- создание инструкций по хранению ТП.

Рис. 1. Работа с БД системы

Рис. 2. Работа с вкладкой «Номера карт»

Внедрение

Сценарий, по которому велась работа с каждым видом производства, был один и отличался лишь продолжительностью:

- Анализ проектирования ТД в ОГТ.

- Настройка системы ВЕРТИКАЛЬ.

- Настройка Универсального технологического справочника.

- Настройка шаблонов технологических карт.

- Запуск системы в промышленную эксплуатацию.

Самым продолжительным стал этап адаптации АРМ технолога. Здесь очень важно разделить варианты установки системы. Что-то можно отнести к общим настройкам, а что-то — к специфическим для отдельных рабочих мест. При этом необходимо учитывать последствия изменения системы для смежных служб.

На данном этапе создавалась специальная среда проектирования под требования служб предприятия. Это затронуло как настройку интерфейса системы, так и доработку структуры ТП.

Специалисты предприятия тоже принимали активное участие, совместными усилиями определялась структура БД УТС, наполнялись справочники по оборудованию и оснастке ВПО «Точмаш».

При настройке шаблонов технологических карт решалось главным образом совмещение настроенной структуры модели ТП в системе ВЕРТИКАЛЬ с бумажными и электронными шаблонами карт, которые используются на предприятии.

Последняя, заключительная часть работ предусматривала пробную эксплуатацию системы. Технологи предоставили предложения и замечания, в соответствии с которыми система была полностью настроена под все требования «Точмаш». Началась ее промышленная эксплуатация.

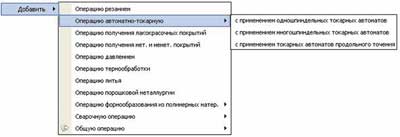

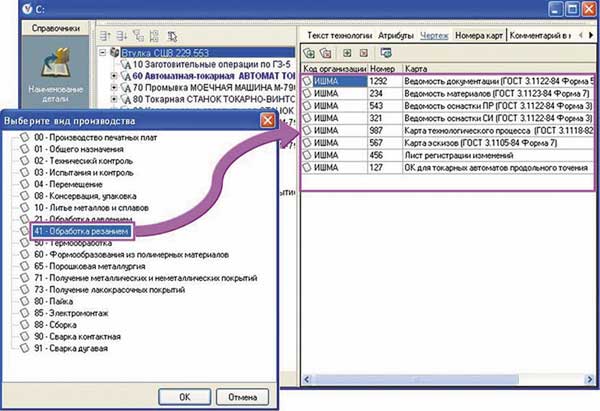

Сложность в создании АРМ для бюро механообработки заключалась в применении на предприятии одношпиндельных и многошпиндельных токарных автоматов и полуавтоматов, а также токарных автоматов продольного точения. Были созданы отдельные три класса операций на каждый вид автоматной обработки. При проектировании ТП выбор операций для автоматной обработки осуществлялся через контекстное меню (рис. 3).

Рис. 3. Выбор автоматно-токарных операций для механообработки

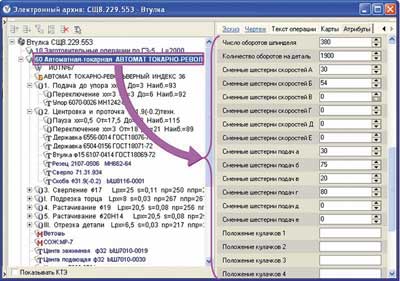

Для операций подобных классов на вкладке «Атрибуты» системы ВЕРТИКАЛЬ были введены специализированные параметры, соответствующие особенностям выбранной операции (рис. 4).

Рис. 4. Параметры автоматно-токарной операции для одношпиндельных токарных автоматов

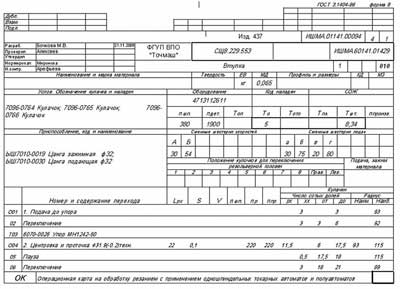

Рис. 5. Операционная карта на обработку резаньем с применением одношпиндельных токарных автоматов и полуавтоматов

Технологическая подготовка литейного производства считается наиболее тяжело поддающейся автоматизации. Но заложенная в САПР ТП ВЕРТИКАЛЬ возможность работы с метаданными и гибкая настройка на любой вид производства позволили решить и эту проблему.

На предприятии используется два основных вида литья: литье под давлением (ЛПД) и литье по выплавляемым моделям (ЛПВМ). Для их описания применяются карты технологической информации (КТИ) по формам 7 и 8 ГОСТ 3.1401-85.

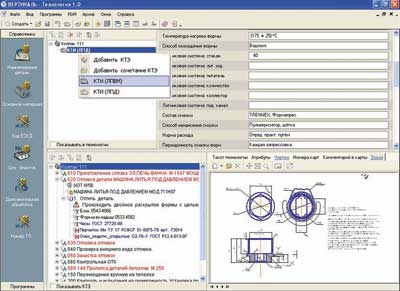

Основная сложность состояла в организации специального интерфейса по заполнению КТИ. Но и здесь штатные возможности САПР ТП ВЕРТИКАЛЬ позволили решить эту задачу без написания специальных программ (рис. 6).

Рис. 6. Интерфейс окна техпроцесса литья

Кроме проектирования ТП, была разработана схема создания эскиза отливки с помощью использования КОМПАС-3D и программы моделирования литейных процессов.

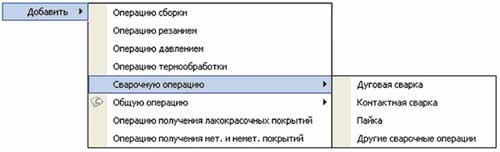

Были решены и задачи проектирования техпроцессов переработки пластмасс (прессование и литье под давлением), пайки, контактной и дуговой сварки.

Расчет материальных и трудовых затрат на изготовление продукции, определение ее себестоимости требуют максимальной проработки вопроса автоматизации.

Различные приложения АСКОН позволяют провести как укрупненное, так и точное нормирование трудовых затрат, оптимизировать расход основного материала.

Уже на первом этапе автоматизации специалистам службы ОТиЗ была предоставлена возможность расчета, просмотра и сохранения норм в ТП системы ВЕРТИКАЛЬ.

Для организации АРМ нормировщика труда используется Универсальная система трудового нормирования по укрупненным общемашиностроительным нормативам времени, которая решает задачи автоматизированного расчета затрат времени на технологические операции.

В результате расчетов нормировщики определяют подготовительно-заключительное время, неполное штучное и вспомогательное время.

Одной из самых принципиальных задач по автоматизации предприятия была организация АРМ для бюро оснастки, инструмента и приспособлений. Новая версия САПР ТП ВЕРТИКАЛЬ и приложений позволила решить эти вопросы намного быстрее и легче. Оценив все преимущества ВЕРТИКАЛЬ V2, предприятие осуществило обновление с версии V1 на версию V2.

Рис. 7. Выбор операций сварки осуществляется в отдельном меню

Итак, ориентация предприятия на серийный и мелкосерийный характер производства, постоянная смена выпускаемых изделий требуют больших временных затрат на разработку средств оснащения. На предприятии давно освоено проектирование специальных средств технологического оснащения с использованием различных графических средств. Накоплен большой электронный архив средств оснащения.

Для сокращения срока подготовки производства на этапе оснащения ТП был спланирован ряд мероприятий:

- Создание электронной БД предприятия по инструменту, приспособлениям и оснастке.

- Организация АРМ в бюро проектирования инструмента, приспособлений и оснастки для поддержания актуальности БД.

- Организация автоподбора инструмента и оснастки из БД в ОГТ на этапе проектирования технологического процесса.

Универсальный технологический справочник в базовой поставке содержит большой объем информации по инструменту. Функциональность справочника основана на объектной модели данных и реализует следующие пользовательские операции:

- выбор данных из справочника;

- копирование данных во внешние приложения;

- сортировку данных;

- копирование данных из одного справочника в другой внутри информационного пространства УТС;

- многокритериальный поиск данных по заданным значениям атрибутов;

- просмотр графической информации с возможностью поиска данных по изображению;

- пополнение и редактирование информационных массивов;

- подключение и редактирование документов (чертеж инструмента и оснастки);

- фильтрацию данных по одному или нескольким указанным признакам (ассоциативным связям).

Вся эта функциональность активно используется в работе как технологами, так и специалистами по проектированию режущего инструмента и оснастки.

На предприятии процедура согласования документации, как правило, выполняется на бумаге. Комплект ТД переходит из отдела в отдел по цепочке и может насчитывать до восьми подписантов.

В ближайшей перспективе предполагается организация электронного инженерного документооборота на основе системы ЛОЦМАН:PLM. Система подобного класса позволит связать всю конструкторско-технологическую подготовку производства, создать единую среду для проектирования, обмена и хранения информации для ее передачи в системы управления производством и бухгалтерского учета.

Итоги

Использование САПР ТП ВЕРТИКАЛЬ значительно ускорило работу технологического отдела. Новые возможности, заложенные разработчиками в систему, резко расширили сферу применения электронного проектирования технологических процессов: на предприятии охвачены все виды технологических работ, построен электронный архив технологических процессов, организован доступ удаленных клиентов ЛВС предприятия к электронному архиву технологических процессов.

Система ВЕРТИКАЛЬ оказалась для предприятия наиболее удачной САПР. Наличие во Владимире представительства компании АСКОН способствовало быстрой адаптации продукта под условия ВПО «Точмаш». Повышение скорости проектирования ТП на местах и возможность передачи технологической документации в электронном виде в другие подразделения позволили сократить сроки подготовки производства.

Предложенное решение является одной из ступеней на пути создания единого информационного пространства предприятия.