Проектирование элементов авиационного шлема на основе прототипа и изготовление матриц для опытного производства

Построение геометрических моделей элементов шлема по прототипам

Моделирование и редактирование элементов шлема в PowerShape

Моделирование оснастки для изготовления шлема

Подготовка управляющих программ для обрабатывающего центра с ЧПУ

Представленная работа выполнена на базе Центрального аэрогидродинамического института (ЦАГИ), где проходят практику студенты факультета аэромеханики и летательной техники (ФАЛТ) Московского физико-технического института (МФТИ). Эта работа студента Михаила Медведева, выполненная под руководством докт. техн. наук, профессора В.Д.Вермеля и канд. техн. наук А.В.Кажана, заняла призовое место на VIII ежегодном конкурсе студенческих работ на именные премии компании Delcam plc.

В НИО-10 ЦАГИ программные продукты фирмы Delcam plc успешно используются уже более десяти лет: с их помощью проводятся работы по геометрическому моделированию (PowerShape), созданию программ для станков с ЧПУ (PowerMill) и контролю качества изготавливаемых деталей (PowerInspect).

a

a

b

b

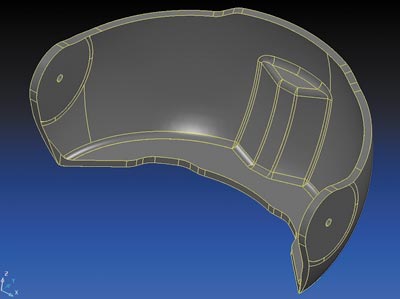

Рис. 1. Конструктивные элементы шлема: а — корпус шлема; б — шлем в сборе

Заказчик, разработавший конструкцию авиационного шлема нового образца, поставил перед нами непростую задачу — требовалось разработать технологическую оснастку для опытного производства изделия. Проблема заключалась в том, что пластиковые элементы прототипа авиационного шлема были изготовлены вручную, включая сам шлем, стекло, забрало, наушник и элементы крепления стекла, а также забрала к шлему. Переданные заказчиком элементы шлема представлены на рис. 1. Для решения поставленной задачи нам прежде всего требовалось создать трехмерные геометрические модели всех элементов. Помимо разработки вместе с заказчиком технологии обработки технологической оснастки, нам требовалось внести в конструкцию изделия изменения, связанные с функциональным назначением и повышением производственной технологичности. В итоге мы должны были изготовить формы для опытного производства.

Работа выполнялась в несколько этапов. Во-первых, с помощью координатно-измерительной машины нами был выполнен реверсный инжиниринг всех элементов шлема. Во-вторых, были созданы математические модели элементов шлема и проведена их модификация для повышения технологичности. В-третьих, нами были разработаны математические модели матриц. И в-четвертых, были созданы управляющие программы обработки на станке с ЧПУ, после чего изделия были изготовлены на обрабатывающем центре. Далее мы подробно рассмотрим перечисленные этапы.

Построение геометрических моделей элементов шлема по прототипам

Для определения базовой геометрии прототипов шлема применялась координатно-измерительная машина типа манипулятор CimCore Infinite 5028 и программа PowerI nspect (версия 4016). Поскольку большинство поверхностей элементов шлема являются параметрическими, при определении геометрии широко использовалось измерение геометрических примитивов, таких как плоскость, сфера, цилиндр. В областях, имеющих сложную форму, в PowerI nspect замерялись облака точек в виде опорной сетки каркасных линий поверхности.

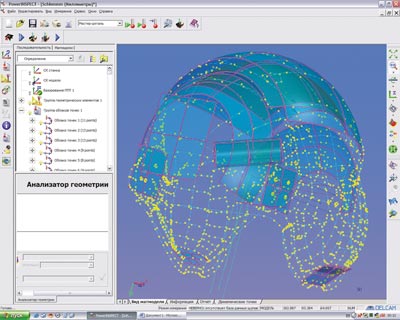

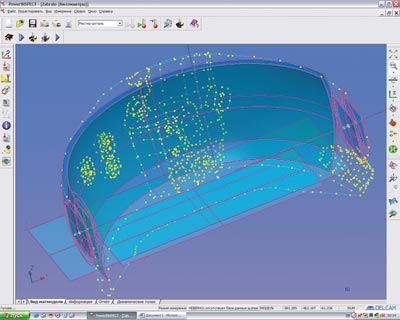

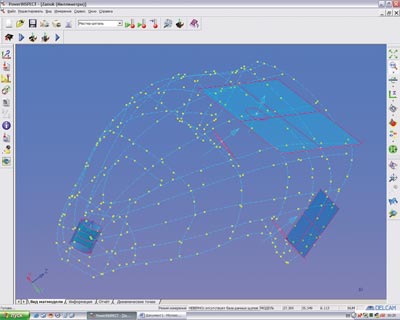

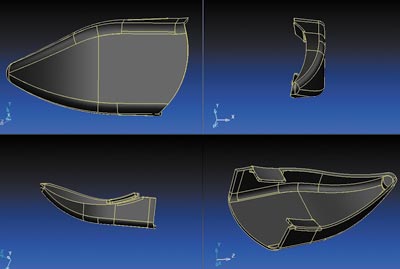

На рис. 2 для различных частей шлема представлены полученные в результате измерений геометрические элементы и каркасные линии (в точечном представлении).

a

б

в

г

д

Рис. 2. Моделирование деталей шлема: а — корпус шлема; б — забрало; в — стекло; г — наушник; д — замок; е — прокладка

Моделирование и редактирование элементов шлема в PowerShape

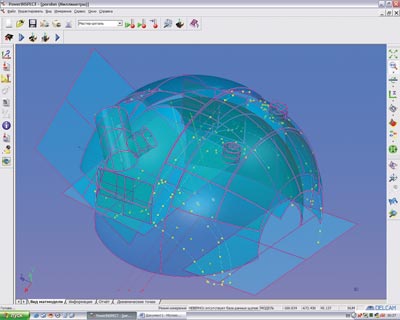

На данном этапе работы в системе PowerS hape (версия 7111) были созданы математические модели элементов шлема.

В результате измерений прототипов деталей шлема нами были получены элементы, описывающие геометрию как простых примитивов (сферы, цилиндры, плоскости), так и сложных поверхностей, заданных в виде сетки сплайнов. Сложные поверхности моделировались «по сети кривых». После построения множества поверхностей, описывающих геометрию каждого из элементов шлема, выполнялась их обрезка, построение скруглений и сшивка поверхностей. В результате нами были получены полные математические модели элементов шлема. Далее по требованию заказчика в некоторые математические модели нами были внесены модификации, учитывающие размеры технологических скруглений, отверстия крепления элементов шлема, места посадки специального оборудования и т.д. На данном этапе нашей задачей являлось создание твердотельных моделей для всех деталей шлема.

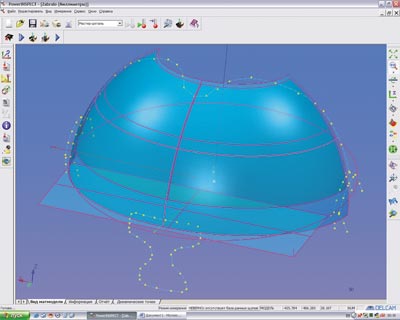

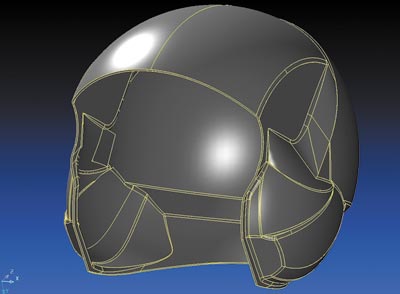

На рис. 3 показаны построенные твердотельные математические модели элементов шлема.

а

б

в

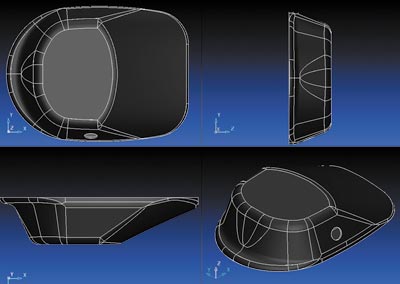

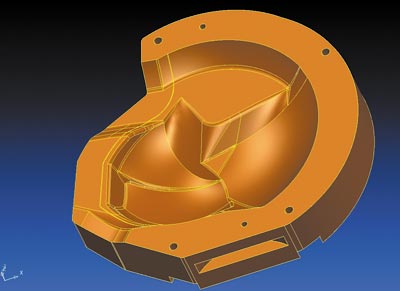

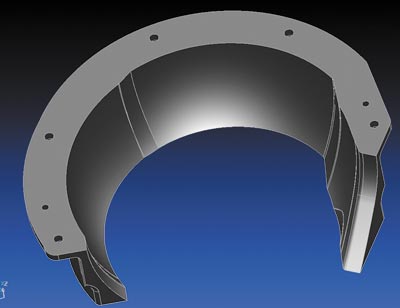

Моделирование оснастки для изготовления шлема

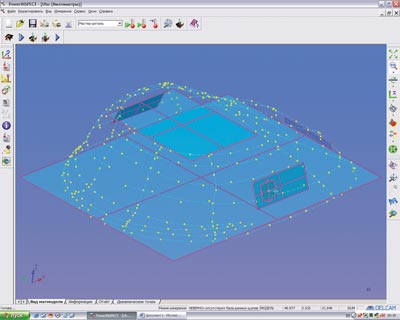

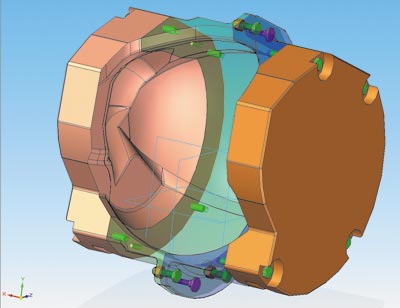

По результатам анализа построенных моделей элементов шлема заказчиком было принято решение сделать формы для производства корпуса шлема. Изготовление должно было выполняться на высокоскоростных обрабатывающих центрах с ЧПУ. Для подготовки производства в программе PowerS hape были смоделированы наружная и внутренняя формы, а также их общая сборка (рис. 4).

На рис. 5 показана сборка правого и левого комплектов матриц в системе Solid Edge, готовая для передачи заказчику. Экспорт геометрии в Solid Edge производился при помощи программы-конвертора PS-Exchange.

а

Рис. 4. Моделирование оснастки для производства корпуса шлема: а — наружная матрица; б — внутренняя матрица

Рис. 5. Сборка матриц

Подготовка управляющих программ для обрабатывающего центра с ЧПУ

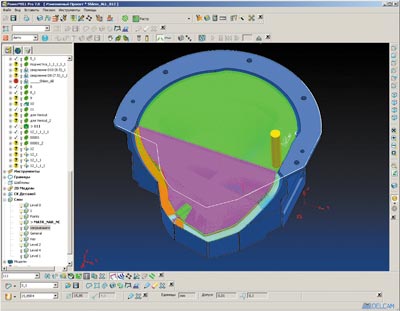

Заказчиком были поставлены условия изготовления матрицы шлема в самые сжатые сроки без дополнительной ручной доводки на слесарном участке основных формообразующих поверхностей. Такую задачу можно было решить только с использованием современного высокоскоростного оборудования с ЧПУ, твердосплавного режущего инструмента и современного программного обеспечения для подготовки управляющих программ, в качестве которого была выбрана система PowerM ill (версия 7.0). Основные достоинства этой системы: высокая гибкость, которая выражается в возможности быстрого формирования управляющих программ, и практически не ограниченные возможности редактирования траекторий движения инструмента, что позволяет создавать эффективные траектории и проводить их глубокую оптимизацию. Также отметим наличие в PowerM ill большого выбора вариантов подвода/отвода инструмента к детали, переходов инструмента между участками траектории и обеспечение высокоскоростной обработки (сглаживание траекторий, контроль шага и направления обработки, величины припуска и ряд других функций). Именно достоинства системы PowerM ill позволили создать траектории, полностью реализующие возможности современного высокоскоростного оборудования с ЧПУ, и тем самым значительно сократить время обработки на станке; при этом обеспечивалось предельно высокое качество, что практически исключило необходимость ручной доработки.

Рис. 6. Построение траекторий обработки матриц в PowerMill

Изготовление матриц проводилось на станках MATEC 30L и DMU 70. На рис. 6 показаны траектории финишной обработки наружной и внутренней матриц формы в программе PowerM ill, а на рис. 7 и 8 — результаты работы станков.

Рис. 7. Обработка полуформ матрицы на высокоскоростном станке с ЧПУ

Рис. 8. Готовая форма

Заключение

В результате комплексной работы, включающей измерение прототипов деталей в системе PowerI nspect, моделирование геометрии в системе PowerS hape, создание управляющих программ обработки для станков с ЧПУ в системе PowerM ill, в достаточно короткие сроки заказчику были предоставлены матрицы для изготовления авиационного шлема. Сроки этапов выполнения работы приблизительно следующие:

- оцифровка прототипов — 2 дня;

- построение и обработка геометрических моделей — 10 дней;

- подготовка управляющих программ (параллельно изготавливались заготовки деталей форм) — 4 дня;

- изготовление на оборудовании с ЧПУ — 2 дня.

Особо отметим, что с учетом согласования математических моделей с заказчиком на всю работу у нас ушло менее месяца, а именно — 18 рабочих дней. Таким образом, описанная технология реверсивного инжиниринга, базирующаяся на возможностях программных продуктов компании Delcam plc, позволила нам в сжатые сроки качественно выполнить интересный производственный проект. Естественно, что данная технология может применяться для изделий самого широкого назначения.