Фрезерование по-новому

О возможностях фрезерной обработки в российской CAD/CAM/CAPP-системе ADEM-VX мы уже много писали. Но хотелось бы вернуться к этой теме еще раз, и вот почему.

Во-первых, возможности системы постоянно расширяются и плоское фрезерование здесь не исключение. Во-вторых, в новейших версиях системы ADEM 8.1-8.2 появились новые способы задания обрабатываемых объектов. В-третьих, все более широкое применение на отечественных предприятиях высокоскоростного оборудования заставляет по-новому взглянуть на данный вид обработки, зачастую пересмотрев некоторые традиционные приемы и подходы.

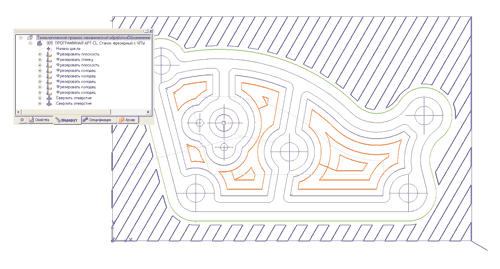

Итак, начнем с геометрии. Простейшим вариантом создания маршрута обработки является работа с плоским чертежом. При этом пользователю доступны такие возможности, как проверка конструкторского чертежа на корректность, иными словами — технолог-программист может узнать, насколько точно соответствуют размеры, указанные на чертеже, действительным величинам геометрических примитивов. В случае обнаружения несоответствия можно воспользоваться эвристическим методом параметризации для превращения эскиза в точный чертеж. В итоге, получив точную геометрию, можно приступать к созданию маршрута. Но поскольку модель плоская, то распределение элементов в пространстве делается за счет технологических параметров «Плоскость привязки конструктивного элемента по координате Z» и «Глубина элемента» — метод не самый эффективный, но он позволяет добиться результата с минимумом геометрических данных (рис. 1).

Рис. 1. Задание 2,5-координатной фрезерной обработки по плоской модели

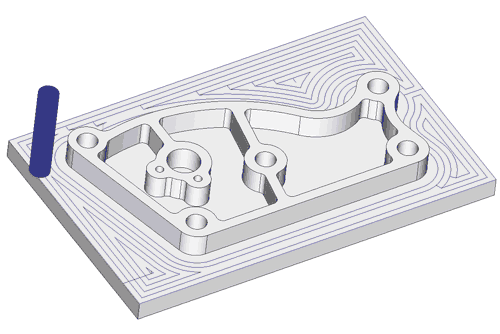

Другое дело, если технолог обладает объемной моделью как источником данных. В этом случае многое можно определить непосредственно с помощью модели. Возьмем простейший пример: деталь, представленная на рис. 1, но выполненная средствами объемного твердотельного моделирования (рис. 2). Для задания обработки плоскости в качестве контура мы укажем плоскую грань, отмеченную фиолетовым цветом на рис. 2. При этом система автоматически определяет все граничные кривые (как наружные, так и внутренние) и глубину объекта. Единственное, что нам останется сделать, — это установить локальную систему координат (СК) конструктивного элемента посредством меню привязок. В нашем случае мы используем способ привязки СК на грань — нужно просто указать ту же самую грань, которую мы применяли для определения контура, а поскольку они совпадают, то глубина объекта будет равна нулю.

Рис. 2. Обработка плоскости заданной гранью объемной модели

Следующим переходом мы, к примеру, будем обрабатывать элементы типа «Колодец», только в этом случае для задания ограничивающих контуров используем цепочку ребер грани, выбрав их по признаку гладкости сопряжения ребер. Как и в предыдущем случае, глубину колодца ADEM определит автоматически. Применение ребер дает дополнительные преимущества: поскольку ограничивающие контуры колодца состоят из набора ребер, то появляется возможность установить на них дополнительные технологические параметры, например указать отдельный остаточный припуск, сменить номер корректора, значение подачи и др.

Рассмотренные случаи довольно просты, когда внутри обрабатываемых элементов нет понижений, приливов, разновысоких островов и прочих элементов. Чтобы повысить степень автоматизации при плоском фрезеровании в ADEM, начиная с версии 8.1 было добавлено расширение, позволяющее задавать объемные поверхности/грани, определяющее дно и стенки конструктивного элемента. В этом случае на каждом проходе автоматически выделяются внутренние острова и обработка строится с их учетом. Таким образом, пользователю достаточно сказать, что все поверхности модели следует рассматривать как обрабатываемые, а для ограничения зоны обработки достаточно задать внешний ограничивающий контур.

Теперь о скоростном фрезеровании, использование которого в первую очередь требует построения гладких траекторий и по возможности постоянства снимаемого припуска. Для реализации этого вида фрезерования ADEM был дополнен новыми схемами обработки, среди которых следует выделить эквидистанту с постоянным шагом и эквидистантную спираль. Первый вид хоть и обеспечивает постоянство снимаемого припуска, но при его использовании образуется множество холостых перемещений, поскольку при выходе за пределы обрабатываемой зоны происходит переход на холостом ходу в новую зону — туда, где удается обеспечить заданную величину припуска. Поэтому, несмотря на улучшенные условия резанья, общее время обработки повышается по сравнению с традиционными способами. Спиральная эквидистантная обработка в этом случае является неким компромиссом — обеспечивая в большинстве случаев все ту же постоянную величину снимаемого припуска, сводит количество холостых перемещений к минимуму.

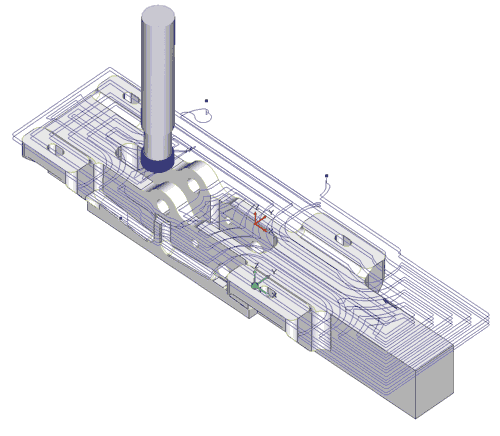

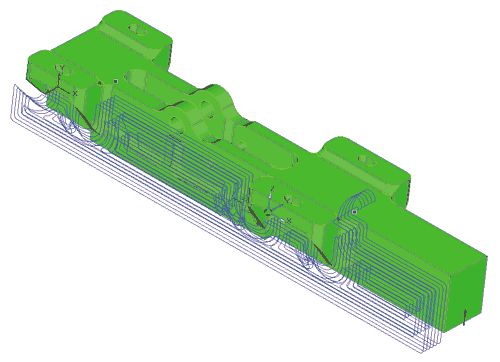

Рис. 3. Высокоскоростная плоская фрезерная спиральная обработка

Давайте рассмотрим использование механизмов скоростной обработки на примере детали одного из наших пользователей, флагмана российского авиастроения — РСК «МиГ» (г.Москва) — рис. 3. Общий маршрут обработки составляет порядка 15 переходов. Первым обрабатываемым элементом является «Плоскость», фрезеруемая по схеме «Обратная спираль» с включенной опцией построения гладких траекторий. Гладкость обеспечивается скруглением траектории дугами заданного радиуса, далее все переходы используют эту опцию. В случае ее применения возможно задать максимальный угол перелома траектории, который станок не воспринимает как критичный, а следовательно, элемент скругления не строится.

Рис. 4. Обработка боковых стенок с использованием функции гладкого выхода на холостой ход

В процессе формирования траектории — а в обработке, как мы видим на рис. 3, участвуют поверхности — может быть выделено несколько зон недоступности, подход к которым необходимо выполнять из определенных точек. Поэтому в ADEM было введено понятие группы точек врезания, задав которые можно определить места, откуда возможен подход/отход и врезание. Исходя из текущей ситуации подбирается ближайшая из возможных точек, и обработка начинается именно из нее. На этом же рисунке мы видим, что в качестве ограничивающего контура используются плоские элементы. Скорее всего, это было сделано неслучайно — конструкторская модель детали не содержит необходимых технологу элементов, а нарисовать плоский контур проще и быстрее. Но это только один из возможных вариантов. Если имеется объемная модель заготовки, то с таким же успехом можно применять ее для задания наружного контура.

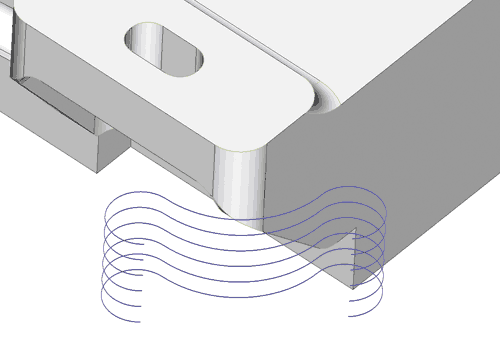

На следующем этапе обрабатываются боковые цилиндрические стенки. Для этого используется конструктивный элемент «Уступ» совместно со схемой обработки «Петля». С целью исключения резких переломов траектории во время переключения с подачи на холостой ход применяется новая возможность ADEM, обеспечивающая гладкий вывод инструмента на участок траектории, на котором включается холостой ход (рис. 5). При этом пользователь задает радиусный подход, указывая только значение радиуса — все остальные элементы рассчитываются автоматически исходя из текущих условий. В принципе, данный механизм можно задействовать на всех видах плоской и объемной обработки — единственным условием является применение 3-координатных станков, поскольку участки подхода и отхода в общем случае будут содержать 3-координатные перемещения. Практика показала, что применение данного механизма позволяет сократить общее время работы управляющей программы на 20-25%.

Рис. 5. Фрезерование боковых элементов

Далее, согласно маршруту обработки, выполняется фрезерование боковых элементов детали. Поскольку данная деталь обрабатывалась на 5-координатном станке, то для обработки этих элементов совместно с плоским фрезерованием был использован режим позиционирования стола, более известный как пятипозиционное фрезерование. Для применения данного режима достаточно установить локальную систему координат конструктивного элемента в необходимое положение (используя различные способы привязки) и определить обрабатываемые элементы. На рис. 5 локальная система координат показана красным цветом. Из этого рисунка видно, что при включении режима многопроходной обработки все поверхности, образующие деталь, используются в момент расчета траектории, даже если они заданы сложными сплайновыми поверхностями. Траектория в данном случае представляет собой не просто набор линейных перемещений — при этом там, где это возможно, формируются круговые интерполяции.

Для обеспечения заданного качества поверхности, особенно на наклонных участках модели, возможно задание величины гребешка, который следует получить. При этом, если при заданной глубине резанья гребешок получается меньше заданной величины, в качестве глубины прохода принимается заданное пользователем значение, в противном случае глубина прохода автоматически уменьшается, обеспечивая заданную высоту гребешка. Еще одной полезной функцией, появившейся в версии ADEM 8.1, является возможность автоматического восстановления поверхности, по которой движется инструмент. Этот функционал очень полезен в тех случаях, когда на поверхности имеется отверстие или понижение, которое не следует обрабатывать на текущем переходе. Автоматическое затягивание поверхности в этом случае производится не только за счет линейного соединения соседних участков, но и за счет восстановления несущей поверхности. Правда, этот режим доступен пока только для случаев, когда отверстие полностью лежит в пределах поверхности.

Далее постпроцессор, используя локальную систему координат элемента и глобальную систему координат детали, автоматически рассчитает углы поворота рабочего органа станка, чтобы вывести инструмент в необходимую зону обработки. Для этого модуль генерации постпроцессоров был пополнен специальными командами, обеспечивающими пересчет перемещений координат объекта, созданных в локальной системе, в систему координат станка с учетом его кинематической схемы.

Представленный пример позволил еще раз убедиться в том, что возможности технологической части CAD/CAM/CAPP-системы ADEM позволяют очень легко и быстро создать технологию обработки деталей любой сложности с учетом последних достижений в области станкостроения и инструментального производства.