Адаптивная обработка от компании Delcam plc как интеграция механообработки и контроля точности изготовления изделий

On-Machine Verification (контроль на станке)

Обработка поверхностей, близких по форме к заданным

Обработка поверхностей произвольной формы

Традиционная взаимосвязь между механообработкой и контролем точности изготовления изделия заключается в том, что сначала выполняется механическая обработка, а затем изделие передается на специализированное инспекционное оборудование. В результате обработанная деталь либо успешно проходит контроль точности, либо забраковывается. Поскольку методы механообработки становятся все более изысканными, а изделия усложняются и увеличиваются в размерах, растет число случаев, когда более тесная интеграция между названными процессами сможет повысить производительность и снизить убытки производства. Вместо простого последовательного перехода по цепочке от CAD- и CAM-систем к механической обработке и контролю точности компания Delcam предлагает использовать более сложный ряд шагов. В результате на различных стадиях механообработки мы сможем получить промежуточные данные, которые с успехом можно применять в различных процессах механообработки. Эти новые процессы могут быть объединены в группу под общим названием «адаптивная механическая обработка».

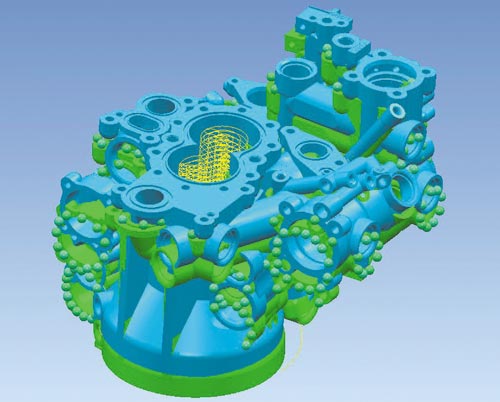

Программирование большинства операций механической обработки базируется на знании трех фактов: положения заготовки в станке (технологического установа), начальной формы заготовки и заключительной формы, которая должна быть достигнута в конце операции механообработки. Адаптивные методы механической обработки позволяют проводить успешную механообработку даже в случаях, когда по крайней мере один из трех названных факторов неизвестен. Это достигается путем проведения дополнительных измерений в процессе обработки.

У компании Delcam уже накоплен большой опыт в области внедрения новых методов механообработки. Напомним, что Delcam много лет успешно развивает CAM-систему PowerMILL, лидирующую в сегменте hi-end-систем для механообработки, а также уникальную систему для контроля точности изготовления PowerINSPECT, не привязанную к аппаратным средствам измерения одного производителя. Интеграция систем PowerMILL и PowerINSPECT позволила компании Delcam предоставить своим заказчикам технологию с принципиально новыми возможностями, которые мы подробно рассмотрим далее.

Виртуальное базирование

Большинство типичных случаев применения методов адаптивной механической обработки связано с незнанием точного положения заготовки на станке. Такие проблемы базирования, как правило, возникают с относительно крупногабаритными изделиями, например элементами ракетоносителей, пресс-формами для приборных панелей автомобилей, оснасткой для панелей кузова автомобиля и т.п. Для таких изделий достижение правильного положения припуска на станке — основная задача, которая требует длительных проверок и регулирования (базирования). Зачастую бывает проще приспособить траекторию инструмента под конкретный технологический установ, нежели правильно сориентировать положение заготовки, чтобы обеспечить необходимый технологический припуск. Какое-то время этот принцип уже использовался компанией Delcam при механообработке отдельных геометрических элементов. Теперь адекватное решение доступно для изготовления сложных форм и поверхностей и позволяет добиться тех же преимуществ: снижения затрат немашинного времени на установку изделия в станке, повышения точности, а также снижения количества брака.

Виртуальное базирование позволяет вычислить различие между теоретическим положением компонента и его фактическим положением на станке

На первом этапе определяется пространственная ориентация детали в приспособлении посредством инспекционного программного обеспечения. Измерения делаются до начала обработки, поэтому непосредственно на времени резания не отражаются. При этом проиводится лишь замер положения характерных точек заготовки, на основе которых может быть вычислено оптимальное расположение детали в заготовке при равномерном распределении припуска на обработку. Любые погрешности между фактическим положением детали в технологическом приспособлении и номинальным (теоретическим) положением, используемым в CAM-системе для генерации траектории инструмента, могут быть математически скомпенсированы. Для компенсации погрешностей установки в управляющую программу станка вводятся поправки, учитывающие как сдвиг, так и поворот детали в приспособлении (отметим, что в большинстве случаев можно обойтись аффинными преобразованиями траектории инструмента, то есть без пересчета непосредственно CAM-системой. — Прим. пер.).

On-Machine Verification (контроль на станке)

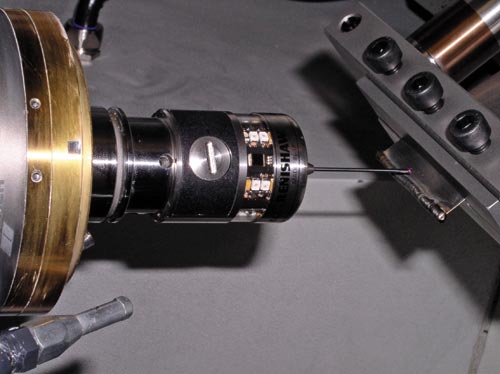

Как видно из названия, в концепции On-Machine Verification (OMV) применяется проверка точности изготовления непосредственно на станке при помощи аппаратных средств самого станка. Это позволяет выполнять промежуточные контрольные измерения без снятия детали с зажимного технологического приспособления. Главное преимущество заключается в том, что любые ошибки могут быть обнаружены там же, где они будут исправлены, — прямо на станке. Тем самым можно избежать повторных установов детали и контроля точности базирования заготовки, а значит, сэкономить много времени.

Наиболее выигрышным использование On-Machine Verification будет для тех компаний, у которых нет возможности приобрести контрольно-измерительное оборудование нужных размеров. Типичный пример — расположенная в Бирмингеме компания Pro-Mil, основанная 25 лет назад и специализирующаяся на механообработке крупногабаритных изделий. «Мы никогда не владели контрольно-измерительными машинами, — рассказывает генеральный директор компании Pro-Mil г-н Хинтон (Hinton). — При столь больших размерах производимых нами изделий мы были бы не в состоянии оправдать стоимость измерительного оборудования. Поэтому технология On-Machine Verification стала для нас идеальным и единственно возможным решением».

«До того как мы начали использовать OMV, мы были вынуждены вручную создавать каждую пробную программу обработки, — вспоминает программист-технолог Стив Дейвис (Steve Davies). — Для этого выбирались нужные точки на детали, извлекались из них фактические координаты и создавались G-code, чтобы вести обработку по точкам. Даже при элементарных измерениях только на подготовку ушло бы более двух часов. С продуктом PowerINSPECT OMV процесс идет гораздо легче и быстрее. Это означает, что можно провести еще больше измерений, затратив гораздо меньше времени. Кроме того, можно настроить шаблон для генерации отчетов в соответствии с нашим корпоративным стандартом. Таким образом, наши клиенты могут быстро удостовериться в том, что работа выполнена нами в пределах разрешенного допуска».

Для компаний, у которых уже есть оборудование для заключительного контроля точности, OMV-технология также может дать огромную экономию времени за счет возможности проверки правильности промежуточной обработки на всех стадиях производственного процесса. Это позволяет вовремя обнаружить любые ошибки и тем самым снизить стоимость и время их исправления. Например, можно легко проверить, оставлено ли на детали после черновой обработки достаточное количество припуска. И вам не надо ждать, пока завершится чистовая обработка, чтобы обнаружить, что на каком-то этапе была допущена ошибка. Точно так же может быть оценена степень любого повреждения детали, вызванного, например, внезапной поломкой инструмента. Вы сможете быстро принять правильное решение относительно целесообразности дальнейшей обработки детали.

Адаптивная механическая обработка позволяет расположить деталь в пределах припуска на обработку, чтобы равномерно распределить материал вокруг окончательной формы

Кто-то может возразить на это, что существует множество «ручных» методов для выполнения подобных проверок на промежуточных операциях механообработки. Однако, как и все другие ручные операции, они отнимают много времени и приводят к человеческим ошибкам и несогласованности. Кроме того, такие методы контроля должны быть явно обозначены конструктором на чертеже, в то время как многие заказчики уже сегодня предпочитают предоставлять файл с трехмерной CAD-моделью. Таким образом, OMV-технология, основанная на трехмерной геометрии CAD-модели, является более автоматизированной и прогрессивной, чем ручные измерения.

Технология OMV также поможет тем компаниям, клиенты которых настаивают на независимом контроле их работы. Если начальную проверку выполнять прямо на станке, то ошибки могут быть обнаружены и исправлены тут же. При этом не нужно будет ждать, пока деталь проверит независимый инспектор и укажет вам на недоработки.

Некоторые компании, уже имеющие подходящее контрольно-измерительное оборудование, ошибочно полагают, что On-Machine Verification — ненужная операция, за счет которой можно освободить время для непосредственной механической обработки на станке. Тем не менее если рассмотреть процесс в целом, то OMV имеет значительный потенциал для сокращения сроков поставки. Если ваше изделие передано специализированному контрольно-измерительному оборудованию и обмер показывает те или иные ошибки, то ваш компонент будет возвращен на станок и повторно установлен в зажим для новой обработки. Это отнимает относительно много времени для любого изделия, но для больших и тяжелых деталей, например пресс-формы для панели кузова автомобиля, может занять даже несколько часов. Кроме того, любая ошибка во время повторной установки на станок может повлечь за собой новую череду ошибок в детали, что приведет к циклическому повтору этапов механической обработки и измерений.

С применением OMV-технологии каждый обрабатываемый элемент может быть проверен на любой стадии. Контрольный осмотр на специализированном измерительном оборудовании должен быть выполнен единожды — в конце производственного процесса. Такая проверка, в отличие от контроля прямо на станке, даст полную гарантию того, что обработка выполнена в заданных допусках погрешностей. Конечно же, нельзя полностью полагаться на точность измерения станком, чтобы проверить его собственную работу. Следует признать, что измерения, выполненные станком, в большинстве случаев уступают по точности специализированным контрольно-измерительным комплексам, работающим в помещениях с контролем температуры и влажности. Тем не менее запредельный уровень точности измерения отнюдь не всегда необходим в повседневных технологических операциях. Кроме того, точность измерения станком может быть легко проверена на предмет наличия погрешностей точно так же, как подтверждается инспекционная точность специализированных контрольно-измерительных комплексов. Испытания, проведенные компанией Renishaw, показали более высокую и стабильную точность измерений средствами станков, чем предсказывали эксперты.

Перемещение контрольных измерений из специализированных помещений на производственный участок означает, что результаты измерений могут быть быстро и легко получены и обработаны. Таким образом, для интерпретации полученных данных нам не понадобятся услуги метролога — мы сможем воспользоваться программным обеспечением для On-Machine Verification, которое является достаточно простым для применения операторами-машиностроителями, а кроме того, имеет набор инструментов и типовых процедур для быстрого и легкого сравнения набора полученных данных с геометрией изделия, заданной в CAD-системе. Результаты OMV-измерени й представляются в виде отчетов в предельно ясной и полной форме, что делает их понятными для всех специалистов, вовлеченных в производственный процесс, а не только метрологов. Поэтому программное обеспечение PowerINSPECT компании Delcam оказалось особенно подходящим именно для On-Machine Verification. Система PowerINSPECT предлагает основанный на визардах подход к проведению инспекционных замеров, облегчая тем самым выполнение необходимых последовательностей измерений. Дополнительный уровень безопасности (сохранности) станка обеспечивается за счет виртуальной симуляции процессов измерения на компьютере, что позволяет полностью исключить любые возможные столкновения элементов станка, оснастки и детали. Система PowerINSPECT также очень гибко настраивается и позволяет выполнять дополнительные измерения в любых зонах, вызывающих опасения.

Очень важно, что результаты измерений в PowerINSPECT хорошо понятны — изначально они отображаются как зеленые, красные или синие точки в зависимости от того, где лежит конкретная точка: в пределах, выше или ниже допуска. В настраиваемом отчете можно быстро увидеть, какие элементы обработаны точно, а какие могут вызвать беспокойство.

Другой успешный пример использования технологии On-Machine Verification представлен на ведущем тайваньском производителе технологической оснастки — компании COC Tooling & Stamping. Эта фирма специализируется на выпуске штампов и оснастки для больших кузовных автомобильных панелей, и ей удалось вдвое сократить время выпуска изделий. Образованная в 1990 году, компания COC Tooling & Stamping имеет 50 тыс. кв. м производственных площадей в провинции Тайвань (Taoyuan), а ее штат насчитывает около 450 человек.

Президент компании г-н Ценг (Y.K.Tseng) утверждает, что использование PowerINSPECT OMV в течение полугода привело к резкому росту производительности труда. «С помощью OMV-технологии мы можем измерить штамп прямо на станке и сразу понять, есть ли какие-то проблемы, — отметил он. — Мы можем напрямую сравнить штамп с CAD-моделью, и это гораздо надежнее, чем использовать инспекционные методы, основанные на чертежах».

Технология On-Machine Verification позволила вдвое сократить время на производство штамповой оснастки на заводе COC Tooling & Stamping в Тайване

Большинство обрабатывающих станков, так же как и обрабатываемые на них штампы, в компании COC Tooling & Stamping имеют длину порядка 4-5 м. Основная проблема при столь больших размерах станков и изделий заключается в сложности обработки длинными фрезами глубоких и выпуклых элементов: инструмент прогибается под нагрузкой, а деталь — под собственным весом. Это приводит к тому, что полости и карманы имеют заниженную глубину, а пуансоны — завышенные размеры по высоте. «Перемещение заготовок столь большого веса и размера на контрольно-измерительную машину было для нас чрезвычайно трудным и сильно замедляло весь процесс производства, — вспоминает г-н Ценг. — Из-за проблем с установкой штампа обратно на станок и его точным базированием в станке мы использовали ручную доводку для исправления ошибок. Это не давало достаточной точности и отнимало у нас много времени. Теперь мы можем доработать поверхность прямо на более быстром и точном станке. Повышение качества изделий становится заметным особенно в случае, когда обрабатывается новая модель штампа. Сегодня мы можем быть уверены, что штамп будет 100-процентно годным, как только выйдет из станка».

Обработка поверхностей, близких по форме к заданным

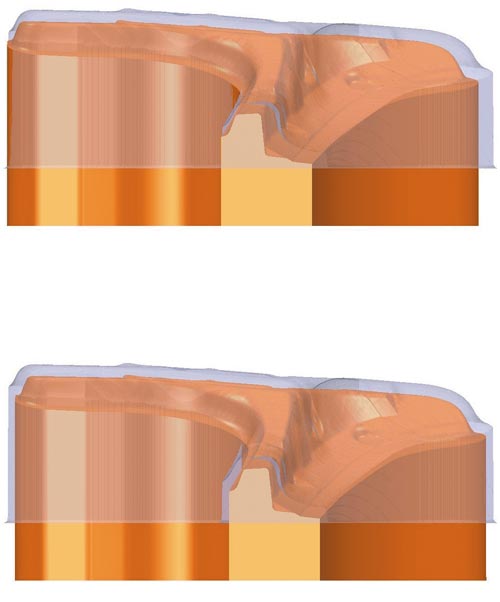

Примеры, когда точная начальная форма изделия неизвестна, являются следствием процесса обработки по принципу «приблизительно такой же», например литье и ковка или неточные методы восстановления, такие как сварка. Главное требование в этих случаях — равномерное распределение припуска материала вокруг желаемой формы, чтобы избежать как чрезмерной, так и недостаточной обработки. Другие преимущества заключаются в возможности получения гладкого перехода между обработанными и необработанными поверхностями, а также улучшенного контроля над подачей инструмента в момент врезания и выхода из материала.

В зависимости от степени неопределенности в форме поверхности может применяться как прямое, так и реверсивное проектирование. Как правило, при механической обработке аналогичных форм используется прямое проектирование, чтобы определить форму припуска. Такая обработка производится, по сути, описанными выше методами виртуального базирования. Для того чтобы все обрабатываемые поверхности имели достаточный припуск, заключительная форма, которая будет достигнута обработкой, должна быть сориентирована в пределах оболочки, представляющей собой стартовую форму.

Если начальная форма изделия точно не задана, например после восстановления изделия сваркой, для воссоздания геометрической модели изделия и обрабатываемых поверхностей может применяться программный продукт CopyCAD компании Delcam. В этом случае геометрия реального объекта сможет использоваться непосредственно CAM-системой для генерации траектории инструмента. Многие CAM-системы способны генерировать управляющие программы по каркасной (триангулированной) трехмерной модели. Таким образом, пользователь избавляется от необходимости создавать 3D CAD-модель с привычным поверхностным описанием поверхностей.

Одним из предприятий, уже применяющих такой подход, является подразделение Nissan в Сандерленде (Великобритания), широко известное в мире как самый производительный автомобильный завод в Европе. В настоящее время вся штамповая оснастка, используемая в Сандерленде, поставляется из Японии. А поскольку возвращать их в Японию для модификации или ремонта слишком дорого, было решено использовать технологии Delcam.

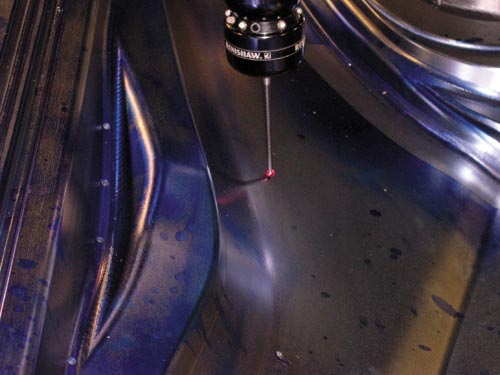

Подразделение компании Nissan в Сандерленде (Великобритания) активно использует программное обеспечение Delcam для ремонта технологической оснастки

Первоначально внесение конструктивных изменений и восстановление поврежденных и изношенных поверхностей осуществлялось путем сварки с последующей ручной доработкой. Теперь процесс ручной доработки полностью заменен на автоматизированный. Сначала обрабатываемые участки и прилегающие к ним поверхности оцифровываются по характерным линиям при помощи измерительной головки фирмы Renishaw, установленной на станок фирмы Okuma. Полученные данные применяются для создания CAD-модели непосредственно обрабатываемых граней. Затем данные передаются в CAM-систему для создания траектории движения инструмента для обработки конкретных граней на станке Okuma. Поначалу за раз обрабатывалась только одна восстановленная область со сварным швом, фактически дублируя ручные операции. Позднее для экономии времени было решено выполнять механическую обработку всех приваренных элементов секций за одну операцию.

Следующим направлением развития этой технологии стала замена секций штампа (оснастки), особенно в тех случаях, когда лазерной сваркой свариваются вместе листы различных сортов металла. В таких местах происходит быстрое изнашивание инструмента из-за негативных эффектов лазерной сварки, поэтому для увеличения срока службы целесообразно приваривать в таких местах более твердый материал. И снова данные о поверхностях были получены с помощью головки Renishaw. После этого была смоделирована геометрия и обработана секция оснастки.

«Теперь у нас есть технология, полностью поддерживающая обратное проектирование, а следовательно, гораздо легче соблюдать необходимую нам точность», — прокомментировал Стив Истер (Steve Easter) из отдела по производству штамповой оснастки компании Nissan. Когда его спросили о причинах выбора программного обеспечения, г-н Истер ответил, что «главной причиной нашего выбора решений от компании Delcam было то, что мы могли получить все три элемента системы — обратное проектирование, моделирование и механическую обработку — от единственного поставщика. Другие потенциальные конкуренты предлагали смесь программ от различных разработчиков, с которыми, как я думаю, могли возникнуть проблемы совместимости».

При восстановлении турбинной лопатки сначала должна быть определена ее реальная форма, например с помощью измерительной головки Renishaw

Обработка поверхностей произвольной формы

Самые впечатляющие операции адаптивной механической обработки возможны в тех случаях, когда требуемая форма компонента точно неизвестна. Обычно это необходимо при выполнении ремонта (восстановления) деталей, которые были изменены от их номинальной CAD-формы в процессе эксплуатации, — например турбинных лопаток, работающих на турбореактивных двигателях. В процессе эксплуатации из-за экстремальных перепадов температур и высоких нагрузок происходит их постепенная деформация. Подобная проблема может возникнуть и при восстановлении оснастки, которая была модифицирована уже после изготовления. Например, штамповая оснастка может быть доработана для компенсации пружинения, а следовательно, фактическая геометрия поверхности не будет соответствовать CAD-модели.

В таком случае для определения степени отклонения изделия от номинальных CAD-данных надо сначала измерить (оцифровать) фактические поверхности. Чтобы облегчить воссоздание фактической геометрии изделия, за основу может быть взята исходная теоретическая CAD-модель и средствами морфинга моделировщика PowerSHAPE теоретические обводы могут быть подогнаны к фактическим. После этого можно использовать PowerMILL для генерации управляющих программ с целью обработки необходимых элементов.

Для того чтобы гарантировать точную механическую обработку ремонта лопатки, должна использоваться адаптированная CAD-модель

Другая прикладная область — обрезка и сверление больших композитных элементов, таких как корпуса яхт и панели аэрокосмических установок. Эти изделия относительно гибкие, и к ним малоприменимы методы обработки изделий из металлов. Поэтому классические автоматизированные методы обработки для них не подходят, а ручные не могут удовлетворять возрастающим требованиям точности, особенно в высокотехнологичных отраслях промышленности.

Решение от компании Delcam при использовании совместно с маршрутизатором производителя CMS Advanced Materials позволяет применять пятиосевой обрабатывающий центр любого размера и конфигурации в качестве обрезного станка. Программное обеспечение использует фактическое положение обрабатываемых элементов в пространстве, благодаря чему траектории инструмента проходят там, где это необходимо для данной детали, а не там, где это должно быть согласно теоретической CAD-модели.

Еще один способ применения — сверление отверстий со сложной пространственной ориентацией в требуемом месте, ось которых располагается перпендикулярно к поверхности. Если требуется и зенкование, то эта процедура также может быть выполнена за один-единственный цикл сверления отверстия, чтобы зенковка была на правильной глубине от поверхности.

Подводя итоги

Компании, желающие использовать процессы адаптивной механической обработки, должны понимать, что это технология более сложна для освоения, нежели обычное CAM-программирование. Адаптивные технологии базируются на общем ядре описанных выше функциональных возможностей продуктов компании Delcam. Причем компания непрерывно расширяет, совершенствует и стандартизует возможности своих программных решений. Тем не менее сложность проектов с использованием адаптивной механической обработки, вероятно, потребует определенного консультирования и сотрудничества с поставщиком решений — компанией Delcam. Несмотря на некоторые дополнительные сложности производительность работы является сейчас ключевым вопросом для всех фирм-изготовителей, поэтому должно быть рассмотрено любое решение, которое способно сократить убытки и повысить эффективность. Процессы адаптивной механической обработки имеют очень большой потенциал, поэтому прогрессивные производители не могут проигнорировать решения компании Delcam.

По материалам

компании Delcam plc

Перевод Константина Евченко