Дружественный интерфейс EdgeCAM на службе технолога

Объемы производства в сфере машиностроения продолжают возрастать, а руководители предприятий все чаще задумываются о переводе части производства на оборудование с ЧПУ. Сегодня на рынке представлен широкий ассортимент различного оборудования: от дорогого от мировых лидеров до более дешевого от производителей из Юго-Восточной Азии или от совместных предприятий. Кроме того, рассматривается вопрос модернизации оборудования с ЧПУ, сохранившегося с советских времен, путем замены на нем старых стоек ЧПУ более современными.

При любом из перечисленных вариантов, как правило, возникает вопрос о программировании станков не оператором станка, а технологом еще на этапе подготовки производства. С оборудованием часто поставляется программное обеспечение от изготовителя станка для составления управляющих программ на персональном компьютере. Безусловно, оно очень полезно, но только на начальном этапе использования оборудования с ЧПУ. В дальнейшем такого ПО зачастую становится недостаточно. Одним словом, данное программное обеспечение не удовлетворяет всех потребностей производства и требуется новое, более мощное средство.

В этой статье мы рассмотрим возможный вариант решения данной проблемы. Разговор пойдет об одном из ведущих решений на мировом рынке CAM-систем — программе EdgeCAM. Она известна в России на протяжении уже нескольких лет, но до полной русификации интерфейса не получала широкого распространения. Сегодня ситуация изменилась: EdgeCAM динамично развивается от версии к версии и с каждым годом ее возможности многократно расширяются.

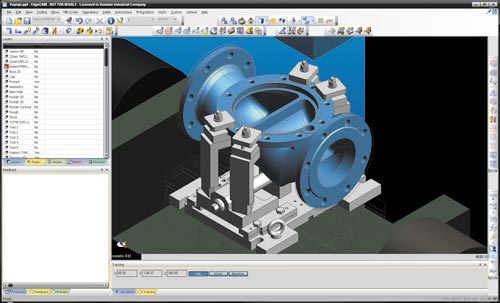

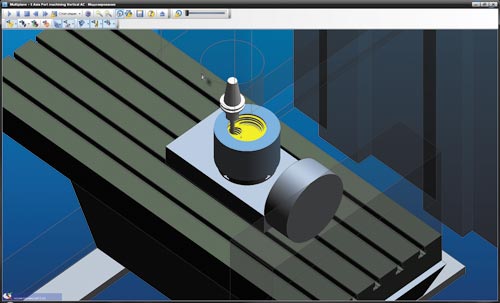

EdgeCAM дружелюбна к пользователю. На освоение программы даже неопытному программисту потребуется всего несколько часов. Средств помощи несколько, основные из них — динамическая справка и анимированные вставки (рис. 1).

Рис. 1. Интуитивно понятный интерфейс не вызывает сложностей у пользователя

Вопросов не возникнет, поскольку для любого параметра выводится исчерпывающая подсказка. Кроме того, после получения результата всегда можно вернуться и изменить тот или иной параметр для достижения оптимальной траектории движения инструмента. Имеется возможность работы со слоями. Система автоматически создает новый слой для каждого инструмента, что позволяет отключать и включать отображение траектории его движения для повышения информативности изображения на экране монитора. Также реализовано перетаскивание инструкций по дереву обработки. Благодаря этому выстраивается оптимальный процесс обработки детали на станке, а главное — всегда есть возможность практически бесконечного отката действий.

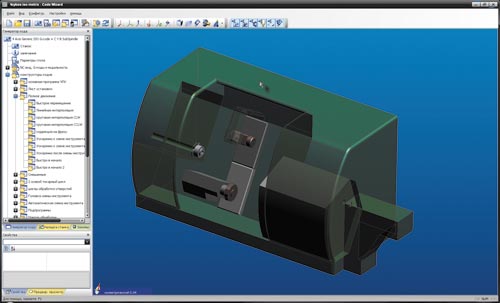

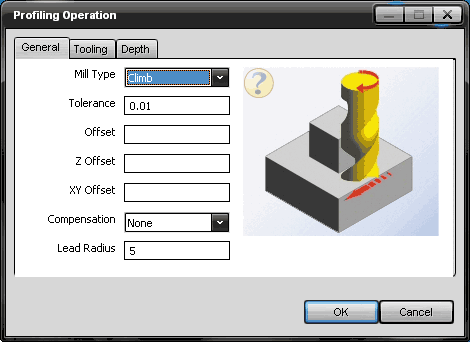

Теперь о загрузке данных. EdgeCAM позволяет загружать данные в различных форматах. Для выполнения простых задач можно использовать данные в формате *.dwg или *.iges. Но максимум возможностей система предоставляет при работе с твердотельными моделями. Хотя у программы есть свой CAD-модуль, основной упор сделан на совместную работу EdgeCAM с 3D-моделями из сторонних приложений. В список поддерживаемых систем входят все наиболее распространенные CAD-программы: Autodesk Inventor, SolidWorks, Solid Edge, Pro/EINGENEER, CATIA, Unigrafics и др. Твердотельные модели из перечисленных CAD-систем загружаются напрямую, без применения трансляторов. Загружать можно как отдельные детали, так и целые сборки (рис. 2). Это очень удобно, когда необходимо отслеживать возможные столкновения инструмента с элементами оснастки.

Рис. 2. Модель сборки, загруженная в среду EdgeCAM

Что же можно сделать с загруженной твердотельной моделью в среде EdgeCAM? В первую очередь необходимо правильно расположить деталь для последующей обработки. Это связано с тем, что конструктор не всегда задумывается о том, относительно какой системы координат проектировать модель. Чтобы правильно расположить модель относительно пользовательской системы координат (ПСК), допускается перемещать ее вдоль осей координат и поворачивать вокруг них. Можно поступить и иначе: просто создать новую пользовательскую систему координат или несколько систем координат в случае многопозиционной обработки. Далее при проектировании обработки детали можно выбрать, относительно какой системы координат должна рассчитываться управляющая программа.

Следующая возможность программы связана с ее интеллектуальностью. Речь идет об автоматическом поиске конструктивных элементов. С помощью специальной команды выполняется анализ загруженной модели и выделение на ней элементов для последующей обработки. Поиск может производиться в нескольких системах координат. Найденные элементы сортируются по ПСК и отображаются в дереве конструктивных элементов. В качестве таких элементов могут быть наружные и внутренние профили, токарные профили, отверстия. Стоит отметить, что одинаковые отверстия автоматически группируются, что впоследствии упрощает работу с ними. Те же элементы можно определить в полуавтоматическом режиме вручную с помощью специальных команд. Также возможно выделение различных элементов на модели вручную. В данном случае в качестве элементов в основном выступают отдельные поверхности (для обработки или другого использования) и кривые (для применения в качестве границ зоны обработки или направляющих).

Отдельно хочется сказать об ассоциативной связи. EdgeCAM позволяет загружать модели из CAD-систем. При этом сохраняется ассоциативная связь между моделью в CAD- и CAM-системах. Что это дает? Очень часто во время подготовки детали к производству конструктор неоднократно вносит изменения в исходную деталь. Но технолог в это время уже работает с моделью, предоставленной ему на момент начала работы по разработке управляющей программы для станка с ЧПУ. В таком случае система позволяет не начинать работу заново, более того, она сама отслеживает обновления CAD-модели и в случае ее изменения предлагает перезагрузить модель, а после одобрения технолога автоматически производится анализ новой модели и регенерация траектории обработки с учетом изменений. При этом изменяются не только модель и траектория движения инструмента, но и все конструктивные элементы, заданные автоматически путем поиска конструктивных элементов или вручную с помощью команд.

Для того чтобы описать все возможности программы по генерации траекторий обработки, одной публикации недостаточно. Поэтому здесь мы отметим лишь главное. С помощью EdgeCAM можно создать управляющие программы для станков фрезерного, токарного, токарно-фрезерного и эрозионного типов. Как для токарной, так и для фрезерной обработки предусмотрены различные операции и циклы, с помощью которых можно выполнить черновую и чистовую обработку любой детали. Поддерживается 2,5-, 3-, 4/5-координатная многопозиционная и одновременная фрезерная обработка. Аналогично для токарной обработки поддерживается 2/4-осевое точение, имеется поддержка противошпинделя. В случае токарно-фрезерной обработки используются соответственно все возможности токарной и фрезерной обработки. В последнем случае возможности системы практически безграничны.

Для каждого типа обработки применяются соответствующие модули. Для токарной и фрезерной обработки существуют четыре уровня функционала — от самой простой до самой сложной обработки. Пользователю не нужно приобретать весь функционал — он может купить лишь тот, что необходим ему в настоящее время. В любой момент функционал может быть расширен, для этого достаточно оплатить разницу в стоимости модулей.

Откуда взять инструмент для проектирования обработки детали?

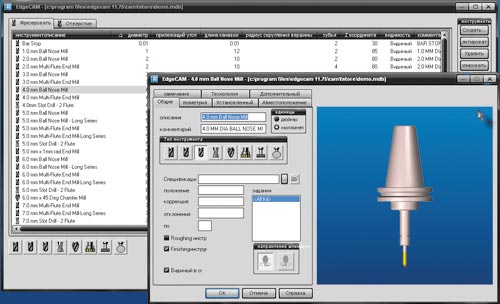

Для этого в системе есть встроенная база инструментов. В стандартной поставке в базе уже имеется набор инструмента, но вполне вероятно, что это не совсем то, что вам нужно. Поэтому вы можете модифицировать имеющийся набор инструмента или создать свою базу инструмента, в которую включите инструмент, используемый на вашем предприятии. Инструмент может быть любым, в том числе профильным. Кроме указанных возможностей работы с базой инструмента есть еще один источник, из которого можно импортировать инструмент (рис. 3), — это электронный каталог инструмента SANDVIK CoroGuide.

Рис. 3. База инструментов

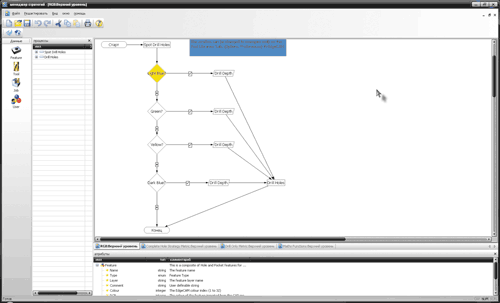

Еще один способ упрощения работы с программой — использование менеджера стратегий. С помощью данного модуля можно создать алгоритм обработки типового конструктивного элемента. Определяется все: каким инструментом, с помощью каких циклов, с какими параметрами, в какой последовательности необходимо производить обработку. Алгоритм действий задается с помощью блок-схемы. Разработанная стратегия может быть применена к соответствующему конструктивному элементу, после чего пользователю остается только подождать, пока система сгенерирует траекторию обработки. При необходимости можно внести изменения в настройки циклов обработки, но в большинстве случаев этого не потребуется. Применение стратегий обработки позволяет сократить время проектирования в разы и заметно уменьшить количество ошибок (рис. 4).

Рис. 4. Менеджер стратегий, позволяющий сократить время разработки управляющих программ

Не стоит забывать о том, что отображаемое на экране монитора для станка попросту непонятно. Чтобы преобразовать полученную траекторию в управляющую программу для конкретного станка с ЧПУ, необходим постпроцессор. Большой набор постпроцессоров уже включен в программу. Как правило, необходимо либо разработать новый постпроцессор, либо модифицировать один из имеющихся. Для этого разработчики EdgeCAM предлагают специальный мастер постпроцессоров. С его помощью можно произвести доработку уже имеющегося в наличии постпроцессора, а можно на основе выбранного шаблона разработать абсолютно новый постпроцессор под любой станок. Работа это несложная, и выполнить настройку постпроцессора может любой пользователь, поскольку специальных навыков программирования не требуется (рис. 5).

Рис. 5. Мастер постпроцессоров, позволяющий любому пользователю создать свой постпроцессор

После всех произведенных действий в среде EdgeCAM мы получаем траекторию движения инструмента для обработки детали и управляющую программу. Но траектория, как и управляющая программа, не дает полной картины того, что будет происходить на станке. Для этого предназначен встроенный в систему EdgeCAM симулятор (рис. 6).

Рис. 6. Симулятор, позволяющий увидеть полную картину работы станка

В его возможности входит динамическое отображение снятия материала с заготовки инструментом, отслеживание столкновений инструмента с деталью или с элементами оснастки. У вас на глазах происходит процесс превращения заготовки в деталь с отображением перемещения не только инструмента, но и всего станка в целом. Использование симулятора позволяет избежать возможных ошибок еще на этапе проектирования обработки, а не во время тестового прогона управляющей программы на станке. По окончании работы симулятора можно проанализировать результат на наличие неснятого материала и при необходимости сохранить результат в формате *.stl для последующего применения, например в качестве заготовки для обработки на следующем этапе.

Получить подробные консультации по упомянутым в статье программным продуктам вы можете у специалистов «Русской Промышленной Компании» (www.cad.ru).

Ведущий инженер, «Русская Промышленная Компания»