Обеспечение промышленной безопасности на этапе проектирования ответственного оборудованияне фтехимического производства

Технология сочетания компьютерного моделирования проектируемого изделия с экспериментальным подтверждением адекватности принятых конструкторских решений и расчетных моделей при сокращенном объеме экспериментальных исследований для современного предприятия является наиболее оптимальной в существующих условиях развития производства. Значительно снижая материальные издержки при подготовке к производству новой и конкурентоспособной техники с обеспечением высокого уровня ее технико-экономических показателей, такая технология позволяет предприятию делать более крупные инвестиции в развитие. В дальнейшем при проектировании аналогичных конструкций и устройств проведения экспериментов на натурных образцах не требуется, достаточно подтверждения ее технических характеристик на компьютерных моделях.

В современных условиях развития общества охрана среды обитания человека требует все большего внимания. В связи с этим для промышленных изделий, представляющих повышенную опасность воздействия на окружающую среду, требуется обеспечение гарантий безаварийной работы в течение установленного конструктором ресурса эксплуатации. Конкурентоспособность предприятия на современном рынке товаров и услуг во многом зависит от правильности назначения ресурса эксплуатации нового изделия.

Для изделий повышенной опасности воздействия на окружающую среду требуется обеспечение гарантий безаварийной работы в течение установленного ресурса эксплуатации. От правильности назначения ресурса эксплуатации нового изделия во многом зависит конкурентоспособность предприятия на современном рынке товаров и услуг.

Последние достижения развития вычислительной техники в сочетании с методом конечных элементов позволяют вывести качество проектируемых промышленных изделий на принципиально новый уровень, обеспечивая гарантированную безаварийную работу в течение установленного ресурса эксплуатации.

Программно-вычислительный комплекс ANSYS — наиболее мощный и развитой программный продукт корпорации ANSYS, Inc. (США) — основан на применении метода конечных элементов для анализа напряженно-деформированного состояния материла конструкции любой степени сложности с учетом концентраторов напряжений и влияния краевых эффектов, полей остаточных напряжений. Надежность продукта ANSYS, Inc. подтверждена сертификацией по международному стандарту качества ISO 9001, а программа ANSYS допущена органами Ростехнадзора России (аттестационный паспорт НТЦ по ядерной и радиационной безопасности № 145 от 31.10.2002 — бессрочно) для выполнения прочностного анализа ответственного оборудования и трубопроводов атомных энергетических установок, оборудования радиохимических производств.

Производство изделий на заказ — основа экономической деятельности современного предприятия, благодаря которому предприятие получает прибыль и компенсирует издержки на производство продукции. Практически каждое крупное предприятие сегодня имеет в своем составе конструкторский отдел, основной задачей которого является создание новых образцов конкурентоспособной техники. В процессе разработки решаются сложнейшие вопросы проектирования, одним из которых является обеспечение технических характеристик образцов новой техники требованиям безопасной эксплуатации при минимизации издержек предприятия на изготовление, эксплуатацию, ремонт и ликвидацию последствий аварийного разрушения.

В настоящее время база нормативно-технической документации представлена двумя группами норм прочности, используемых при проектировании и оценке прочности объектов оборудования разной степени ответственности по воздействию на общество и экологию среды обитания человека при аварийном разрушении в процессе эксплуатации.

Для предприятий с большим опытом эксплуатации выпускаемых однотипных изделий, по классификации подпадающих под ведение «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», при проектировании достаточно формального соблюдения требований норм прочности (ГОСТ 14249-89, ГОСТ 24755-89, ГОСТ 26202-84, ГОСТ 26859-83 и др.). Снижение общественных затрат труда в этой ситуации оправдывает использование упрощенных норм прочности. Однако при выпуске новых изделий и недостаточном опыте промышленной эксплуатации формальный подход к применению норм прочности ГОСТ 14249-89 потенциально требует подтверждения соответствия выбранных толщин несущих обечаек области применимости нормативных формул.

К другой группе относятся нормы, регламентирующие расчеты на прочность элементов оборудования, работающих под давлением и подлежащих ведению «Правил устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок» (ПНАЭ Г-7-002-86) и «Общих положений обеспечения безопасности объектов ядерного топливного цикла» (РП-ОТ ЯТЦ-04). Следует отметить полную аналогичность американских норм прочности «ASME Boiler and Pressure Vessel Code, Vol. III» требованиям российских норм прочности ПНАЭ Г-7-002-86.

В случае отсутствия нормативных методов расчета тех или иных несущих элементов, согласно упомянутым спецификациям норм прочности, предлагается выполнять специальные расчеты с использованием численных методов, таких как метод конечного элемента или тензометрирование натурных конструкций.

Существующие нормы выражают научно-практические достижения и инженерный опыт общества за весь период его развития. На этапе становления советского машиностроения остро стоял вопрос о создании достаточно простого инструмента советского инженера для проектирования прочных и надежных изделий народного хозяйства. От простого к сложному — таково движение человеческого познания законов сопротивления материалов, современной теории прочности и развития методов вычислительной математики (например, метода конечного элемента). Исторически сложилось так, что нормы прочности, подобные современному ГОСТ 14249-89, имеют более длительный период применения по сравнению с ПНАЭ Г-7-002-86. Базис комплекса современных норм ПНАЭ Г-7-002-86 стал формироваться в 50-е годы прошлого века.

Нормы ГОСТ 14249-89 используются для оценки прочности гладких обечаек для наиболее напряженной точки (опасной в плане статического разрушения) по среднему значению напряжения по толщине стенки — так называемого мембранного напряжения. Других напряжений по толщине оболочки не может возникать, поскольку для расчета напряжений применяется упрощенная, безмоментная теория прочности. В реальных оболочках под действием внутреннего давления такое состояние наблюдается только в местах, удаленных от врезок, сварных швов, присоединения опор, концентраторов и т.д. Поскольку аналитические зависимости ГОСТ 14249-89 получены по упрощенной теории прочности, используются они лишь при проектировании оборудования, разрушение которого не приводит к серьезным воздействиям на экологию среды обитания человека. Например, классический расчет укрепления отверстий выполняется по зависимостям ГОСТ 24755-89, полученным на основе геометрического баланса площадей, не имеющим связи с понятием условия статической/циклической прочности.

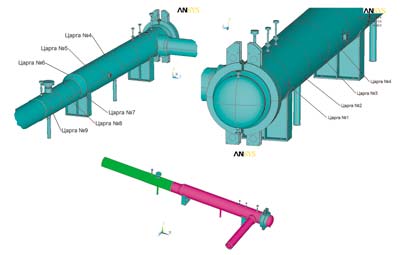

Общий вид твердотельной и конечно-элементной модели камеры запуска

Аналитические зависимости ГОСТ 14249-89 не учитывают влияние концентраторов напряжений (дефекты сварных швов, остаточные напряжения, сосредоточенные нагрузки и т.д.), поэтому разрушение конструкционного материала оболочек контура герметичности реального оборудования возможно в режимах импульсного нагружения несущих обечаек внешними нагрузками (импульсное давление, температурный удар, сосредоточенный механический удар).

Основное отличие норм ПНАЭ Г-7-002-86 от ГОСТ 14249-89 заключается в том, что, кроме оценки прочности по мембранной составляющей разрушающего напряжения, аналогичной ГОСТ 14249-89, дополнительно применяется оценка разрушающего напряжения по сумме мембранной и изгибной компонентам напряжения для учета влияния концентраторов напряжений и влияния краевых эффектов на прочность (статическую и циклическую) несущих элементов в режимах статики и/или динамики, неравномерного теплового нагрева, действия сейсмических нагрузок и т.д.

При равенстве коэффициентов запасов прочности результаты расчетов по каждой группе норм прочности (ГОСТ 14249-89 и ПНАЭ Г-7-002-86) приводят к совпадающим результатам только для случаев статически определимых конструкций, находящихся в безмоментном напряженно-деформированном состоянии, таких как нагруженные статическим (медленно изменяющимся во времени) внутренним давлением цилиндрические обечайки, выпуклые днища и конические переходы в зонах, удаленных от мест приложения сосредоточенных нагрузок, концентраторов напряжений, краевого эффекта. Например, изменения геометрических параметров — кривизны обечаек, их толщины, узлов врезок, крепления опор и т.п.; изменения механических свойств конструкционного материала несущих оболочек, зон сварных швов и т.д.

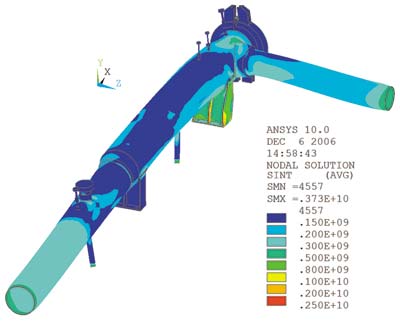

Распределение приведенных напряжений по поверхности камеры запуска в режиме НУЭ и заданном сейсмическом воздействии 10 баллов (размерность приведенных напряжений — Н/м2)

Необходимость выполнения расчета возникла в процессе разработки конструкторской документации на камеру запуска, предназначенной для эксплуатации в районах с сейсмической активностью до 10 баллов по шкале MSK-64 включительно.

К технологическому оборудованию нефтепровода предъявляются повышенные требования по обеспечению безаварийной эксплуатации, а натурные виброиспытания (или проведение тензометрирования) для камеры запуска весом около 60 тонн затруднительны. В связи с этим по рекомендациям ведущих специалистов ЦКТИ им. Ползунова (г.Москва) принято решение о выполнении компьютерного моделирования сейсмического воздействия в сочетании с одним из наиболее нагруженных рабочих режимов из перечня нормальных условий эксплуатации (НУЭ). Расчет колебаний несущих обечаек и присоединенных трубопроводов в процессе динамического нагружения был выполнен с учетом фактической технологической карты расположения сварных швов.

Компьютерный анализ напряженно-деформированного состояния материала в опасных точках конструкции изделия с учетом концентраторов напряжений и влияния краевых эффектов показывает, что большая часть зон анализа деталей изделия удовлетворяет условию статической и циклической прочности в назначенных режимах эксплуатации. Несущие элементы затвора, а также стяжные винты удовлетворяют условию статической и циклической прочности в режиме «НУЭ и сейсмического воздействия 10 баллов». Результаты расчета циклической прочности для наиболее напряженных точек изделия в режиме «НУЭ и сейсмического воздействия 10 баллов» показывают, что напряженно-деформированное состояние материала несущих корпусных обечаек удовлетворяет условию циклической прочности в назначенных режимах эксплуатации.

В настоящих экономических условиях решение о соответствии выпускаемых изделий тем или иным нормам прочности (ГОСТ 14249-89, или ПНАЭ Г-7-002-86, или тензометрирование натурных образцов) приобретает новый оттенок в создании имиджа предприятия как поставщика качественного, надежного, безопасного оборудования, имеющего гарантированный ресурс безаварийной эксплуатации. Такой статус предприятия обладает неоспоримым преимуществом в его конкурентной борьбе на современном рынке товаров и услуг. Инвестиции в технологии компьютерного анализа прочности технологического оборудования позволяют существенно повысить безопасность промышленной эксплуатации оборудования сложных производств, коренным образом изменить экологию среды обитания человека.

Руководитель инженерного направления ООО «Делкам-Урал».

В.А.Осин

Зам. генерального директора по развитию ОАО «Курганхиммаш».

А.П.Ячменев

Главный конструктор ОАО «Курганхиммаш».

М.А.Ребрин

Канд. техн. наук, руководитель группы прочности ФГУП «ПО МАЯК».