«1С:Предприятие 8». PDM Управление инженерными данными

Сценарий «оперативного внедрения» системы на производственных предприятиях

Получение информации от предприятия

Обучение специалистов предприятия

В современном мире определяющим фактором любого действия является время. Предельно сжаты сроки поставок и производства, быстро изменяющийся спрос на продукцию держит в напряжении не только отделы продаж, но и все производственные службы предприятия. Если производство реагирует на внешние изменения спроса быстро, то оно идет в ногу со временем, если не успевает — то рискует опоздать навсегда.

Для анализа текущей ситуации на предприятии необходимо ежедневно обрабатывать огромное количество информации, при этом надо быть уверенным в том, что информация достоверна. Если хотя бы малая часть информации искажается на функциональных стыках подразделений, говорить о «прозрачности» текущего положения дел на предприятии невозможно. Как показывает практика, в разных подразделениях предприятия может идти бурная деятельность, все они могут быть локально автоматизированы, но информация, исходящая от них, будет в большинстве своем продублированной либо неактуальной. И все потому, что каждое подразделение видит только свой объем данных, решая возникающие проблемы как вопросы локального характера, не представляя общей картины бизнес-процессов предприятия. В результате локальная корректировка получаемой информации в том или ином подразделении предприятия приводит через некоторое время к коллапсу — производство продукции корректируется на месте еще до получения извещений об изменениях, конструкторы и технологи работают в отрыве от производства, планово-диспетчерский отдел (ПДО) и отдел снабжения и сбыта — по своим соображениям, инициируя создание конструкторами большого количества необоснованных допустимых замен. Понятно, что планирование производства в таких условиях практически невозможно. Чтобы всего этого избежать, необходимо включить конструкторов и технологов в единый бизнес-процесс предприятия, в единый информационный поток, ведь именно они (конструкторы и технологи) вводят первичную информацию по изделию и именно от этой информации зависит дальнейшая подготовка производства и планирование. Такой системой, позволяющей включить конструкторов и технологов в единое информационное пространство, является решение «1С:PDM», разработанное на платформе «1С:Предприятие 8».

Система «1С:Предприятие 8. PDM Управление инженерными данными» может использоваться как на серийном предприятии — производителе серийной продукции, так и на предприятии единичного и мелкосерийного выпуска. Данное решение является типовым и не требует каких-либо изменений и доработок при внедрении для различных типов предприятий. Подробно о системе уже рассказывалось в «САПР и графика» № 2’2008. Здесь же хотелось бы рассмотреть внедрение данной системы на машиностроительных и приборостроительных предприятиях.

Поскольку система «1С:Предприятие 8. PDM Управление инженерными данными» ориентирована в первую очередь на предприятия, готовые перейти на качественно новый уровень прогрессивной технологии разработки КТПП, внедрение системы происходит обычно по сценарию типового проектного внедрения. При таком сценарии в процесс внедрения включаются специалисты предприятия, которые, в свою очередь, получив определенные базовые знания по новой системе, могут довольно быстро построить или преобразовать логику бизнес-процессов, происходящих на их предприятии. Из-за отсутствия многочисленных итераций согласования между разработчиком и предприятием существенно сокращаются сроки внедрения системы «1С:PDM».

Внедрение и запуск системы

Внедрение комплексной системы PLM+ERP осуществляется специалистами APPIUS по двум схемам: полное проектное внедрение и оперативное внедрение. Существенно эти схемы отличаются друг от друга двумя параметрами — стоимостью внедрения и временем.

Полное проектное внедрение включает предварительную подготовку технического проекта внедрения с максимальным описанием реализуемых на предприятии бизнес-процессов, схем движения данных и пожеланий заказчика. Как правило, проект такого внедрения длителен, дорог и не всегда функционирует, так как полученная система в процессе доработок теряет гибкость и возможность адаптации к изменяющейся ситуации как внутри, так и вне предприятия.

Данный подход можно использовать при кардинальной перестройке процессов предприятия под систему либо при кардинальной перестройке системы под предприятие, причем последнее в большинстве случаев неоправданно, но неочевидно для руководства.

Целью второго подхода, названного APPIUS оперативным внедрением, является не модификация системы под заказчика, а выработка совместно с предприятием на основе типового общего подхода к решению производственных задач определенной схемы работы, итерационно повышающей его эффективность. В процессе такого подхода сначала формулируется небольшое количество конкретных целей, которые необходимо достичь за короткое время. При этом специалистами APPIUS изучаются внутренние возможности предприятия для достижения данных целей, определяется и повышается компетенция специалистов. В случае если компетенция специалистов предприятия недостаточна, часть работ по преодолению трудностей ввода данных и работы в системе берут на себя специалисты консультационного отдела APPIUS, которые помогают специалистам предприятия выполнить поставленные цели, указывая на возможные ошибки ввода данных и несвоевременность занесения информации, помогают адаптироваться к новой схеме работы в комплексной системе. По мере продвижения проекта специалисты предприятия постепенно приобретают самостоятельность не только в занесении данных, но и в принятии решений о необходимости занесения и изменения той или иной информации.

Оперативное внедрение гораздо дешевле внедрения полного цикла за счет гибкости в принятии решения относительно автоматизации того или иного контура и занимает значительно меньше времени.

Оперативное внедрение предполагает работу в типовой системе, которая применяется на многих предприятиях, что дает возможность совершенствовать бизнес-процессы в ходе внедрения информационной системы. Типовая система откликается лишь на общие требования многих заказчиков, и предприятие может быть уверено, что в процессе реализации функционала системы будут учтены требования многих предприятий, а значит, они действительно обоснованны.

При оперативном внедрении для работы с предприятием от APPIUS назначается куратор внедрения — сотрудник, призванный оперативно решать вопросы, возникающие в процессе установки и освоения системы. Совместно с отделом консультационных услуг он проводит практические курсы по освоению системы, помогает в решении сложных вопросов, первоначальном занесении данных в систему, оперативном решении вопросов по различным вспомогательным доработкам. Куратор старается выдерживать определенные этапы оперативного внедрения, которые будут рассмотрены далее.

Получение информации от предприятия

На этом этапе куратор от отдела консультационных услуг APPIUS совместно с сотрудниками предприятия выясняет, в каком состоянии находится информация об изделии, технологии изготовления, где хранятся производственные данные, определяет, насколько актуальна, эффективна существующая информация и насколько она подходит для занесения в информационную систему. Анализ осуществляется по изделиям, по частям изделий предприятия либо по структуре подразделений. После анализа информации даются определенные рекомендации по изменению и дополнению данных. Возможно, это будут рекомендации по применению в определенных отделах операторского ввода либо рекомендации профильным специалистам на местах исключить определенные документы, изменить представление информации для повышения эффективности работы. Свои пожелания и замечания куратор может предоставить и руководству предприятия для принятия управленческих решений.

Построение модели данных

Как уже было сказано, консультационный отдел APPIUS оказывает помощь в занесении первичной информации об изделиях, попутно давая рекомендации по правильному занесению данных в комплексную систему PLM+ERP, учитывая особенности учета и планирования. Например, возможно, что при вводе конструкторских и технологических данных выявится ряд несоответствий, в частности между конструкторской спецификацией и текущим составом изделия, находящегося в производстве. Также возможно, что имеет место рассогласование данных между ОГТ и ПДО в части технологических маршрутов, сводных трудовых и материальных норм. Оперативное вскрытие этих проблем и дальнейшее их комплексное решение при согласовании смежных служб даст положительный эффект уже в первые дни работы в системе.

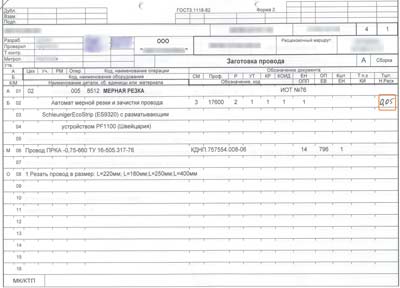

Рис. 1

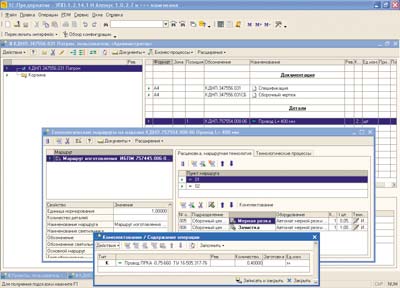

Рис. 2

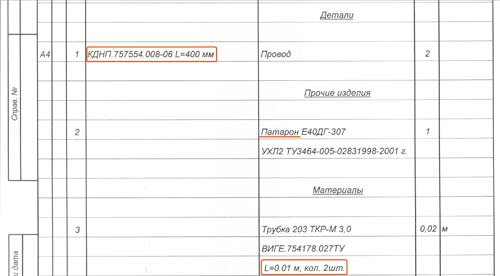

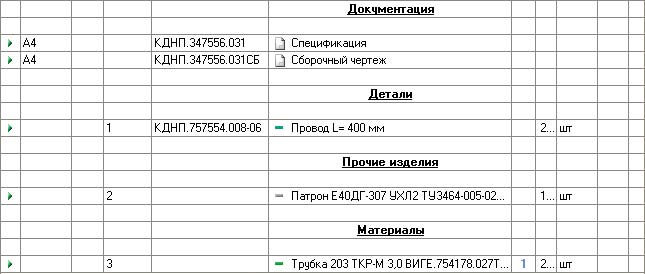

Выявленные неточности и нестыковки фиксируются сотрудниками APPIUS (рис. 1 и 2). После их обсуждения со специалистами предприятия модель данных окончательно дорабатывается (рис. 3 и 4).

Рис. 3

Рис. 4

С уверенностью можно сказать, что изменение в представлении информации об изделии «от документа» к «электронному изделию» при согласованности информации между отделами позволит резко сократить число извещений об изменении и поможет внести необходимые корректировки в трудовые и материальные нормы для реального освещения производственной ситуации. Фиксирование таких ситуаций в ходе построения модели данных при оперативном внедрении позволяет в дальнейшем учитывать особенности ввода первого примера и не допускать ошибок в будущем.

Обучение специалистов предприятия

После построения модели данных изделия проводится теоретическое обучение сотрудников предприятия на ее основе. В группу обучаемых обычно входят четыре-пять специалистов, которые играют роль накопителей информации на предприятии. Обучение специалистов всегда рассматривается в свете дальнейшей работы с программным комплексом, поэтому информация до людей доносится таким образом, чтобы они не только имели представление о той области, в которой компетентны в данный момент, но и получали знания в смежных областях, то есть находились бы на стыке разнородной информации и различных подразделений. Обычно это сотрудники конструкторского и технологического отделов, архива, отдела информационных технологий. Именно эта группа обучаемых в дальнейшем играет немаловажную роль при внедрении системы.

Во время обучения специалисты предприятия знакомятся с концепцией работы в комплексной системе «1С:PDM» и с общей информационной системой предприятия. Курс излагается последовательно — от конструкторско-технологической подготовки производства до запуска системы планирования, при этом обучение делится на этапы, после изложения каждого из которых преподаватель отвечает на вопросы обучаемых.

Такой подход к обучению позволяет сотрудникам предприятия по-новому оценить свое место в общей структуре предприятия, поняв, где и какую роль играют внесенные ими в единую информационную систему данные.

Практический курс

После прохождения теоретического курса сотрудники предприятия в течение рабочей недели совместно с куратором внедрения анализируют полученную модель данных изделия и, используя ее как шаблон, приступают к первоначальному заполнению собственной базы. По истечении этого срока проводятся практические занятия.

В начале практического обучения ведется корректировка и обсуждение данных, созданных во время самостоятельной работы. Выполняется разбор зафиксированных неточностей, сложностей с пониманием и представлением данных. Далее обучаемые под руководством преподавателя начинают самостоятельно заносить в систему информацию по другому изделию. После такого дублированного подхода, как правило, 80-90% обучаемых не только легко усваивают саму систему, но и без труда начинают заносить информацию об остальных изделиях. Кроме того, на поверхность выходит ряд вопросов, не затрагивавшихся ранее, выявляются причинно-следственные связи возникавших ранее тех или иных ошибок и нестыковок. В конце обучения преподаватель отвечает на вопросы и дает общие рекомендации. Проводить практическое обучение может и куратор оперативного внедрения с привлечением для обучения дополнительных специалистов.

Возможные доработки

После практического обучения пользователи сообщают свои пожелания по доработке системы. Как правило, они связаны с созданием новых специализированных отчетов, используемых на конкретном предприятии. В дальнейшем сотрудники предприятия для решения каких-либо технических вопросов могут обращаться либо к куратору, либо в службу технической поддержки APPIUS.

Дальнейшая работа

По истечении примерно месяца работы в «1С:PDM» у пользователей начинает складываться представление о структуре данных изделия и они начинают «видеть» изделие не только в CAD-системе или на складе готовой продукции, но и внутри информационной системы. Приходит понимание сути проведения электронных извещений об изменении, работы с классификаторами и справочниками и, наконец, осознание важности и необходимости этой работы как частицы общего большого результата, что непременно сказывается на качестве выпускаемых изделий и удовлетворенности от своего труда.

Олег Бессмертный

Руководитель отдела обучения ЗАО «АППИУС».