Применение CAM-системы PowerMILL для изготовления литейной оснастки

В состав Экспериментально-производственного комбината Уральского государственного технического университета (УГТУ-УПИ) входит участок точной обработки металлов, сферой деятельности которого является производство литейной оснастки, такой как формы для литья полимеров, формы для литья по выплавляемым моделям, кокилей, а также деталей сложной формы и высокой точности. Участок имеет два обрабатывающих центра, а также широкий набор универсального оборудования.

Для разработки управляющих программ на участке применяется программное обеспечение PowerMILL компании Delcam, которое позволяет решать сложные технологические задачи по изготовлению инструментальной оснастки. CAM-система PowerMILL была выбрана нами по следующим причинам:

- широкий набор стратегий обработки;

- поддержка высокоскоростного фрезерования;

- возможность поиска зон доработки;

- гибкие возможности редактирования траекторий;

- гибкость при задании направления оси инструмента;

- высокая скорость расчета управляющих программ;

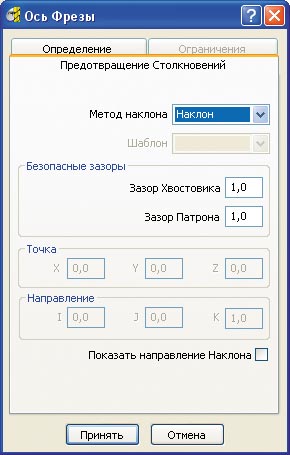

- проверка на столкновения и автоматическое предотвращение столкновений (например, наклон инструмента во избежание возможного столкновения державки или патрона с заготовкой).

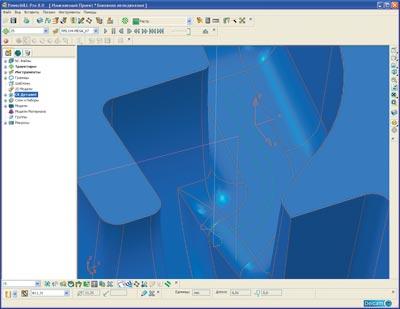

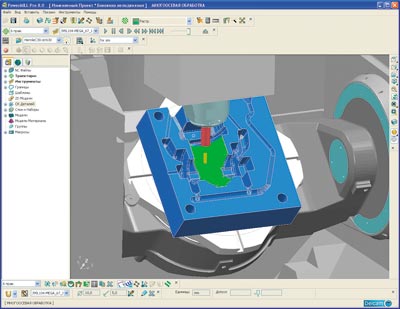

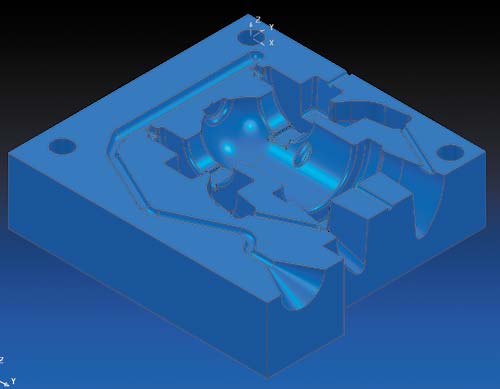

Примером характерной для нашей деятельности задачи является изготовление кокиля из чугуна СЧ20 для литья алюминиевого корпуса вентиля (рис. 1).

3D-модели формообразующих были импортированы из сторонней CAD-системы. Также была импортирована 3D-модель заготовки, поскольку она имеет форму, отличную от присутствующих в PowerMILL стандартных «блока» и «цилиндра» (рис. 2).

Рис. 1. 3D-модель изделия

Рис. 2. 3D-модель изделия с заготовкой

Сложность изготовления изделия вызывает большая глубина обработки — до 90 мм. При этом минимальный диаметр применяемого инструмента 10 мм. При таком соотношении вылета инструмента к его диаметру жесткость при обработке будет низкая, а следовательно, мы получим неудовлетворительное качество поверхности и неточные размеры. Поэтому было принято решение изготовить формообразующие на пятиосевом обрабатывающем центре Hermle C30 U (рис. 3).

Рис. 3. ОЦ Hermle C30 U

Конечно, когда необходимо обработать заготовку с нескольких сторон за один установ или сформировать поднутрения, без пятиосевого фрезерования не обойтись. Однако такие задачи при изготовлении формообразующих деталей, как правило, не актуальны. Но есть и другие преимущества пятиосевой обработки, которые с успехом могут использоваться при обработке формообразующих:

- применение инструмента с меньшим вылетом за счет более выгодной ориентации инструмента относительно детали. Это также способствует повышению точности и качества поверхности за счет более высокой жесткости системы «станок — приспособление — инструмент — деталь», и позволяет повысить скорости резания и подачи (производительность);

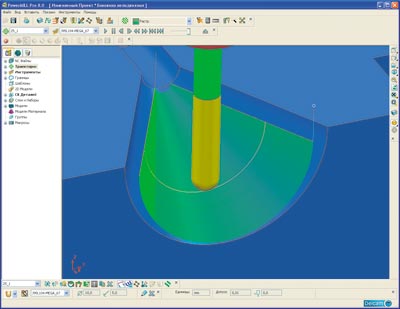

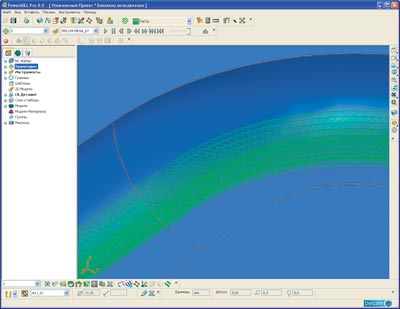

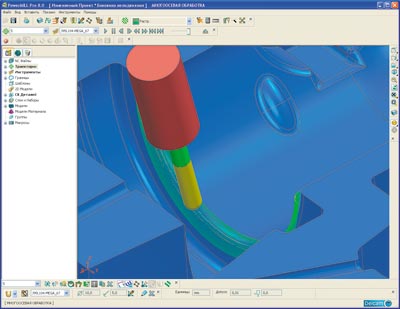

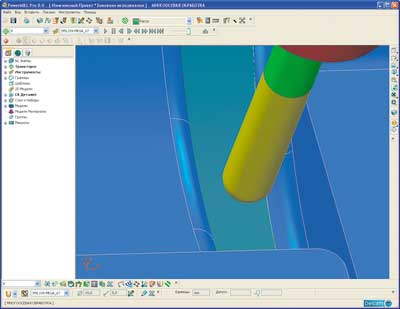

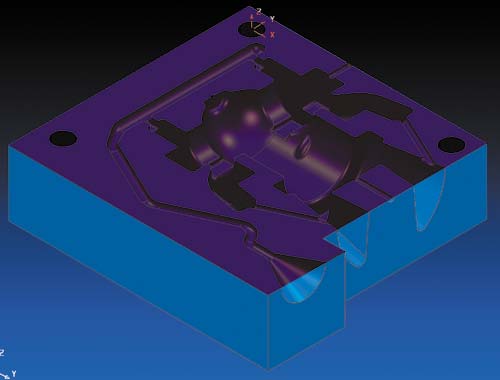

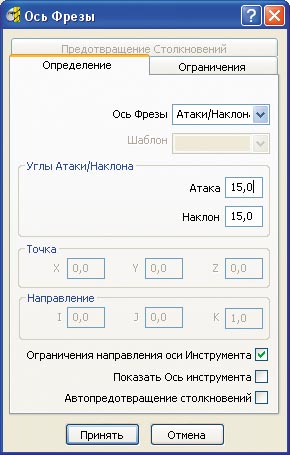

- возможность вывести вершину сферического инструмента (где скорость резания равна нулю) из зоны резания путем применения углов наклона и опережения (атаки). Это позволяет повысить точность и качество поверхности за счет улучшения режима резания, а также увеличить производительность обработки. На рис. 4 приведен пример обработки поверхности с использованием трехкоординатного фрезерования. Видно, что имеются области, где фреза режет вершиной, — при этом диаметр равен нулю, а следовательно, и скорость резания равна нулю. Естественно, это приводит к ухудшению процесса резания. На рис. 5 эта же поверхность обрабатывается с помощью пятикоординатного фрезерования. Фреза, там, где это возможно с точки зрения отсутствия столкновений инструмента с деталью и ограничений на поворотные оси, наложенных технологом-программистом, движется по нормали к поверхности с заданными углами атаки (опережения) и наклона (отклонения), центр фрезы выведен из зоны резания. Установка такой ориентации инструмента показана на рис. 6;

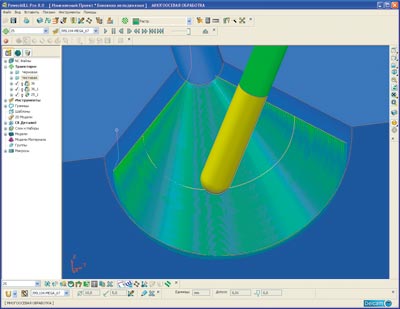

- обработка боком фрезы разворачиваемых (линейчатых) поверхностей, в том числе стенок с литейными уклонами (можно вести обработку всей режущей кромкой, поэтому растет производительность, увеличивается качество и точность, в отличие от «выглаживания» сферическими фрезами, после которого остается «гребешок»). На рис. 7 приведен пример «выглаживания» наклонной стенки, а на рис. 8 — обработка боком фрезы. Как видно на рис. 8, при обработке боком фрезы требуется существенно меньшее количество проходов;

- фрезерование торцом фрезы наклонных плоскостей (такие же преимущества перед «выглаживанием», как и у обработки боком фрезы). На рис. 9 показан пример позиционной, или так называемой 3+2-обработки, — заготовка наклонена для возможности обработать наклонную плоскость торцом фрезы.

Из описанных преимуществ пятиосевого фрезерования следует и снижение объемов ручной доводки, вплоть до полного ее отсутствия.

Все эти возможности, которые дает пятиосевой станок, применялись для изготовления данного изделия.

Рис. 4. Фрезерование сферической фрезой, расположенной вертикально

Рис. 5. Фрезерование сферической фрезой, движущейся с учетом углов отражения и наклона

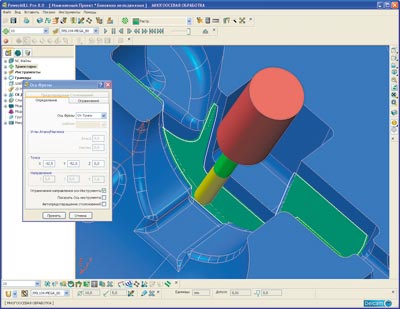

Рис. 6. Установка ориентации инструмента

Рис. 7. Обработка наклонных стенок сферической фрезой

Рис. 8. Обработка наклонных стенок боком фрезы

Рис. 9. Обработка наклонной плоскости торцом фрезы

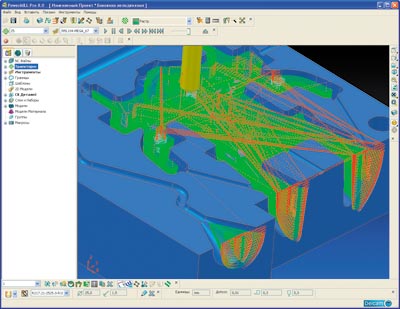

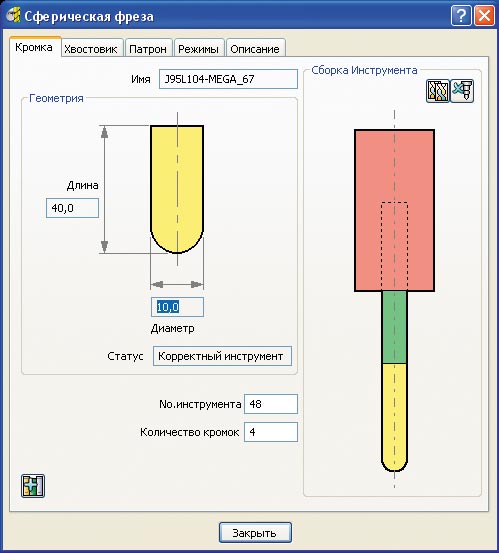

Из встроенной базы данных, в которую предварительно был занесен имеющийся в наличии инструмент, были импортированы необходимые фрезы, причем кроме геометрии режущей части и державки использовались заранее описанные режимы резания. К фрезам были добавлены патроны (рис. 10). Эта информация, кроме непосредственно расчета траектории, применялась CAM-системой PowerMILL для анализа вероятных столкновений и их предотвращения (рис. 11).

Рис. 10. Задание параметров инструмента

Рис. 11. Установка предотвращения столкновений

Рис. 12. Траектория черновой обработки

Рис. 13. Выборка трохоидой

Рис. 14. Траектория получистовой обработки

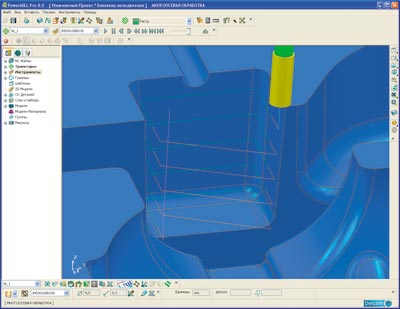

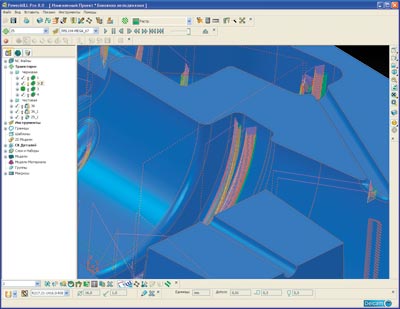

Обработка моделировалась в три этапа: черновая, получистовая и чистовая. Черновая обработка производилась с использованием наряду с классическими методами (рис. 12) стратегии трохоидной обработки (рис. 13). При моделировании получистовой обработки система автоматически искала недоработанные при черновой обработке предыдущим инструментом большего диаметра места на модели, в том числе производилась доработка при радиусах скруглений (рис. 14). При черновой и получистовой обработке использовались стратегии 2,5-координатной обработки с использованием концевых фрез. На этапе чистовой обработки использовались стратегии 3- и 5-координатной обработки с применением сферических и концевых фрез (рис. 15).

Рис. 15. Траектория чистовой обработки

Рис. 16. Обработка с ориентацией инструмента от точки

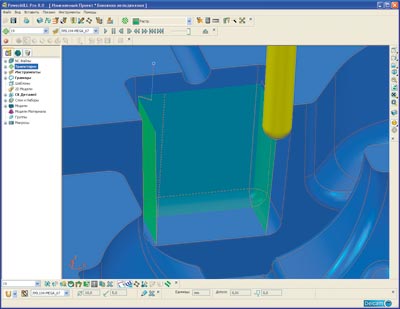

При пятиосевой обработке, кроме ориентации инструмента по нормали к поверхности с учетом углов опережения и отклонения и обработки боком фрезы, в CAM-системе PowerMILL есть и другие возможности описания направления инструмента относительно обрабатываемой поверхности, часть которых использовалась для изготовления рассматриваемой детали:

- к точке — вершина инструмента всегда указывает в заданную точку. Угол наклона инструмента при этом непрерывно изменяется;

- от точки — кончик инструмента всегда направлен от заданной точки. Угол наклона инструмента при этом непрерывно изменяется;

- к линии — вершина инструмента всегда указывает на заданную линию. Угол наклона инструмента при этом непрерывно изменяется;

- от линии — кончик инструмента всегда направлен от заданной линии. Угол наклона инструмента при этом непрерывно изменяется;

- к кривой — кончик инструмента всегда направлен на заданную кривую. Кривая должна служить шаблоном, состоящим из одного сегмента. Угол инструмента меняется непрерывно;

- от кривой — кончик инструмента всегда направлен от заданной кривой. Кривая должна являться шаблоном, состоящим из одного сегмента. Угол инструмента меняется непрерывно;

- сохраняя направление — направление оси инструмента постоянно и задано вектором.

Например, при фрезеровании стенок глубокого узкого кармана для уменьшения вылета фрезы была применена ориентация инструмента «от точки». Точка располагалась по координатам X и Y в середине кармана, по Z — на верхней плоскости заготовки (рис. 16).

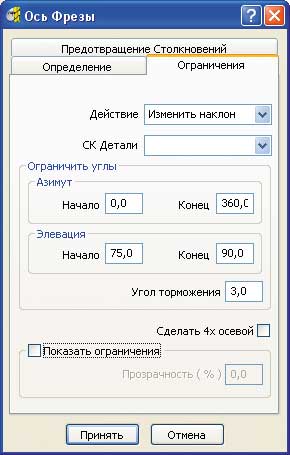

Если при заданных углах атаки и наклона на каких-то участках траектории требуется поворот узлов станка на большие углы, чем он позволяет, или, к примеру, у вас наклонно-поворотный стол и вы не хотите слишком сильно наклонять при обработке тяжелую деталь, то всегда можно задать ограничения на поворотные оси. При этом на участках траектории, где наклон выходит за пределы заданных вами ограничений, угол будет автоматически изменен в соответствии с граничными условиями (рис. 17).

Рис. 17. Установка ограничений осей вращения

Рис. 18. Обработка проецированием линии

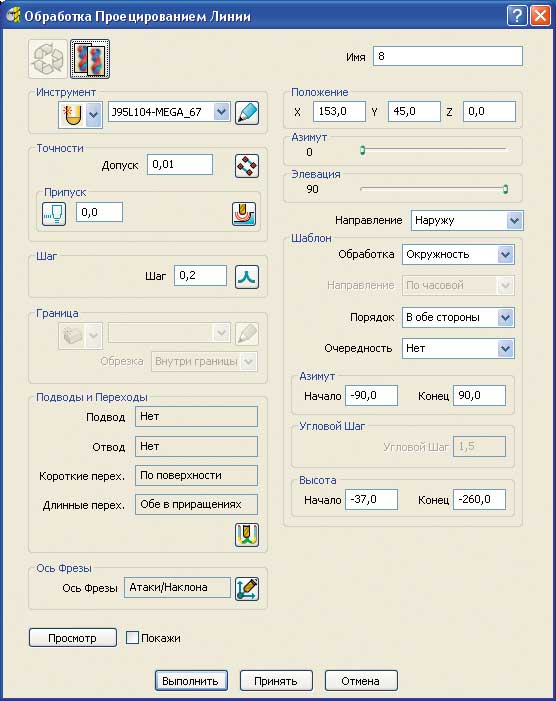

Рис. 19. Настройки обработки проецированием линии

В CAM-системе PowerMILL имеется в наличии широкий набор стратегий обработки, практически всегда они могут использоваться для пятикоординатной обработки с вышеуказанными настройками вектора инструмента. Также имеется возможность редактирования вектора инструмента на произвольном участке уже вычисленной траектории.

Рис. 20. Симуляция обработки на станке

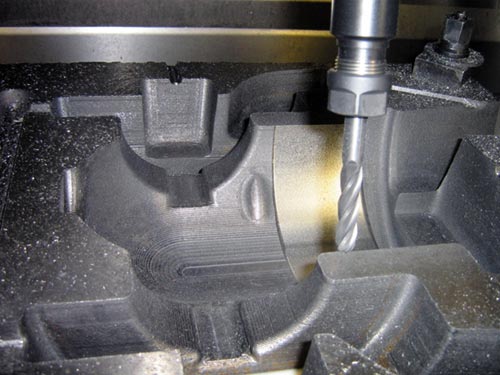

Рис. 21. Чистовая обработка полуформы на станке

Отдельно хочется упомянуть о проекционных методах обработки, которые, в отличие от стратегий, работающих с нормалью к поверхности, основаны на проецировании оси инструмента к точке (от точки), к линии (от линии), от кривой, от поверхности. Например, при чистовой обработке поверхностей детали, близких к цилиндрической форме, применялась стратегия «проекция линии» (рис. 18). При этом необходимо указать положение линии — оси цилиндрического шаблона, который затем проецируется на модель, ее длину, а также направление проецирования (рис. 19). Естественно, и здесь можно задать требуемую ориентацию оси инструмента.

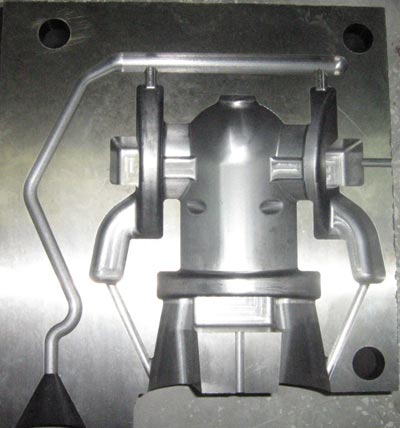

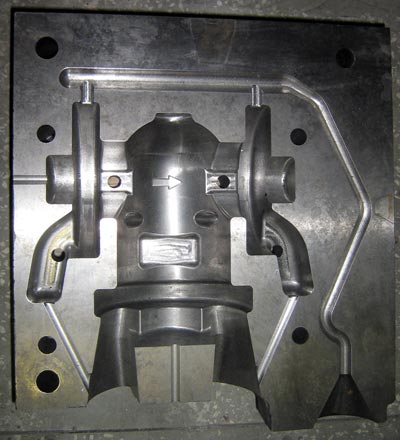

Рис. 22. Готовая полуформа 1

Рис. 23. Готовая полуформа 2

Для оценки полученных траекторий можно применить визуализацию во встроенном модуле ViewMill (в том числе и динамическую, когда во время визуализации обработки можно вращать деталь и менять масштаб ее представления) или воспользоваться симуляцией обработки на станке (рис. 20).

В результате в короткие сроки были изготовлены две полуформы кокиля (рис. 21-23), для которых даже не потребовалась ручная доводка. По итогам испытаний формы получены годные отливки.