Как обеспечить надежную работу изделия с помощью Pro/ENGINEER Mechanica

На примере оптимизации конструкции электромеханического многооборотного привода

Инженеры имеют дело не только с людьми со всеми их слабостями и прихотями, но также и с физическими явлениями. Если с людьми иногда можно спорить и в некоторых случаях их легко обмануть, то спорить с физическими явлениями бесполезно. Их нельзя третировать, их нельзя подкупить, нельзя издать против них закон, нельзя сделать вид, что чего-то никогда не было и истина совершенно в другом.

Джеймс Гордон.

Конструкции,

или Почему не ломаются вещи

Для создания действительно качественной продукции инженерам необходимо иметь возможность уже на ранних стадиях проектирования проверять работоспособность деталей и узлов будущего изделия и по возможности оптимизировать их параметры. Натурные эксперименты — длительный и весьма дорогостоящий процесс. Гораздо более оправданно использовать специальные аналитические программные средства, позволяющие обеспечить оптимальные свойства будущих изделий на этапе их разработки с точки зрения массы, прочности, функциональности и иных параметров, определяющих эксплуатационные качества. При выборе таких программных средств необходимо учитывать, что применение единой системы конструкторской подготовки и инженерного анализа всегда более предпочтительно, чем комбинация отдельных, пусть и эффективных специализированных программных продуктов. Преимущества связаны с использованием общей среды проектирования для всех разработчиков изделия. Когда проектирование и исследование функциональных возможностей изделия осуществляется в одной системе, затраты времени на необходимую коррекцию геометрии являются минимальными. При этом пользователь не сталкивается с проблемами преобразования или потери данных, неизбежными при совместном применении программных продуктов разных производителей.

Сегодня существует несколько систем сквозного автоматизированного проектирования, в той или иной мере успешно решающих широкий круг задач конструкторско-технологической разработки. Однако из их числа следует выделить программный комплекс Pro/ENGINEER фирмы PTC, который позволяет в полной мере охватить все стадии подготовки производства — от разработки концептуальной идеи нового изделия до создания управляющих программ для станков с ЧПУ. Например, помимо традиционных модулей для конструкторского и технологического проектирования к нему предлагается аналитический модуль Pro/ENGINEER Mechanica. Назначение этого модуля — оптимизация конструкции изделия по массовым, прочностным и эксплуатационным критериям.

В предлагаемой статье дан краткий обзор результатов инженерного анализа механизма электрического многооборотного привода, предназначенного для управления запорной трубопроводной арматурой. Исследования проводились с использованием аналитического модуля Pro/ENGINEER Mechanica.

Проведенные исследования являются частью экспериментального проекта, выполненного инженерно-консалтинговой компанией СОЛВЕР для ОАО «АБС ЗЭиМ Автоматизация» (г.Чебоксары). «АБС ЗЭиМ Автоматизация» является одним из ведущих российских производителей комплекса средств автоматизации технологических процессов. Продукция и проектные решения завода успешно используются в энергетике, химической, металлургической и нефтегазовой отраслях, машиностроении, строительстве, ЖКХ, пищевой промышленности, агропромышленном комплексе. Но в современных условиях, чтобы успешно конкурировать на рынке, необходимо постоянно повышать качество выпускаемой продукции, а это невозможно без принципиального преобразования всех этапов создания новых изделий, включая исследование их функциональности.

В ходе подготовки к серийному производству электрического многооборотного привода ПЭМ-В возникла необходимость в дополнительном исследовании кинематических и динамических параметров движения механизма и прочности отдельных его деталей, в первую очередь корпусных. На совместном совещании представителей СОЛВЕР и «АБС ЗЭиМ Автоматизация» было принято решение о том, что специалисты СОЛВЕР выполнят необходимые расчеты средствами Pro/ENGINEER Mechanica.

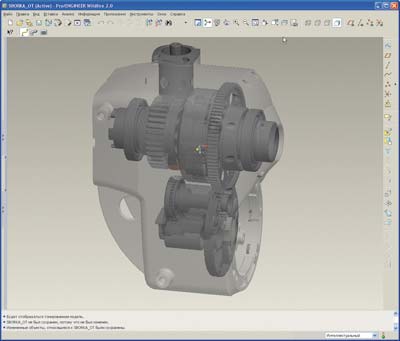

Особенностью конструкции привода является то, что корпус редуктора представляет собой компактную высоконагруженную деталь с множеством вырезов под шестерни — корпус является универсальным и используется для четырех вариантов привода. Моделирование проводилось для привода, имеющего максимальную мощность 4 кВт и частоту вращения выходного вала 50 мин-1. Модель механизма представлена на рис. 1. (Трехмерная геометрия деталей и узлов привода была разработана специалистами «АБС ЗЭиМ Автоматизация».)

Рис. 1. Трехмерная модель привода

Техническое задание на проведение инженерного анализа предусматривало два направления исследований:

- моделирование и анализ кинематики и динамики движения механизма привода. Цель исследования — получение законов движения, позволяющих определить положения деталей механизма, при которых в их соединениях возникают максимальные усилия, а также направление этих усилий;

- расчет напряженно-деформированных состояний шестерен, валов и корпусных деталей привода. Данные о нагрузках берутся из анализа кинематики и динамики движения механизма.

В соответствии с поставленными задачами исследование работы привода выполнялось в два этапа.

На первом этапе осуществлялось моделирование и анализ движения составных частей конструкции, причем рассматривались только основные детали, влияющие на характер движения механизма. Корпусные детали (основание, корпус, крышка) не оказывают влияния на характер движения, но они были оставлены в модели, так как в дальнейшем для них проводился расчет напряженно-деформированных состояний. При моделировании механизма входящие в него детали соединяются между собой связями, адекватными действующим в реальной конструкции. В результате моделирования движения получены значения кинематических параметров движения механизма, а также усилий, возникающих в его соединениях.

На втором этапе проводилось исследование напряженно-деформированных состояний отдельных деталей и узлов привода. Величины и направления действующих нагрузок принимались по результатам моделирования его движения.

Приведем результаты усовершенствования конструкции корпуса редуктора, представляющие наибольший интерес. Поскольку при обратном ходе механизма изменяются и направления, и величины реакций в подшипниковых опорах, то исследование напряжено-деформированных состояний корпуса проводилось для двух вариантов нагружения, соответствующих закрытию и открытию арматуры. Допускаемые напряжения для материала корпуса составляют 157 МПа.

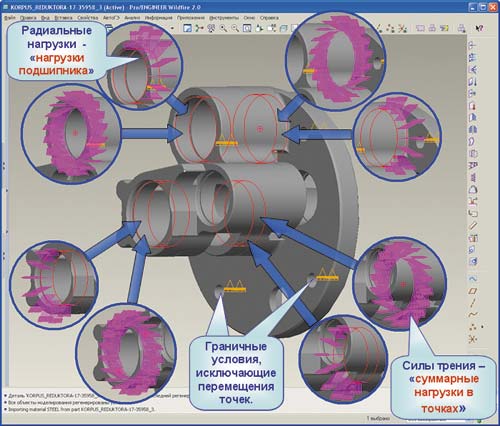

Рис. 2. Расчетная модель корпуса редуктора

Расчетная модель корпуса редуктора представлена на рис. 2. Радиальные нагрузки к цилиндрическим опорным поверхностям под подшипниками прикладываются как нагрузки подшипника, а силы трения прикладываются к тем же поверхностям как суммарные нагрузки в точках. Для цилиндрических поверхностей в отверстиях под шпильки крепления корпуса к крышке-корпусу планетарного редуктора вводятся граничные условия, исключающие перемещение точек указанных поверхностей.

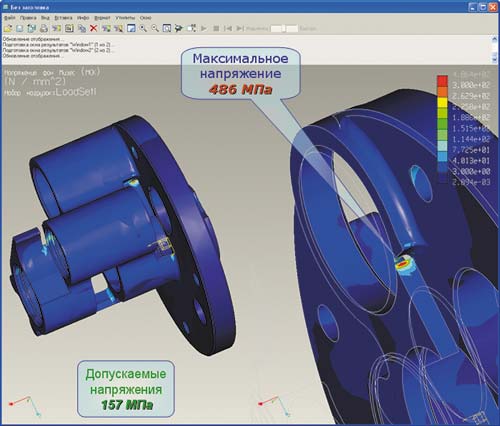

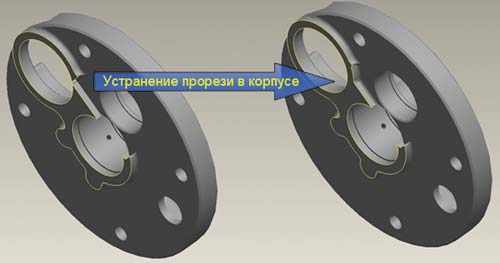

Анализ напряженно-деформированного состояния исходного варианта корпуса (рис. 3) выявил очень высокие напряжения в зоне углубления, прорезающего корпус насквозь до самого подшипника, где эквивалентные напряжения по Мизесу достигают 486 МПа, что значительно выше допустимых 157 МПа. Совершенствование конструкции проводилось в направлении снижения уровня возникающих в ней максимальных напряжений. В соответствии с этим на следующем этапе форма углубления была изменена, как показано на рис. 4, чтобы устранить сквозную прорезь в корпусе.

Рис. 3. Напряженное состояние исходного варианта корпуса редуктора

Рис. 4. Уточнение модели корпуса редуктора

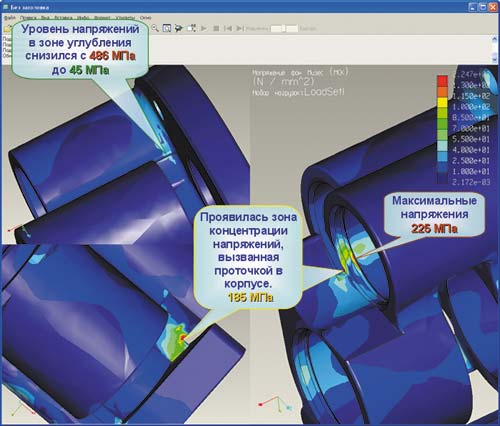

Напряженное состояние измененной модели корпуса представлено на рис. 5. Уровень напряжений в исследуемой зоне углубления снизился до 45 МПа, однако при этом проявилась еще одна зона концентрации напряжений, вызванная проточкой в корпусе. Нагрузки со стороны подшипника входного вала вызывают растяжение зоны, ослабленной этой проточкой, — напряжения в ее углу достигают 185 МПа. Максимальные для данного варианта модели напряжения σэкв = 225 МПа действуют в канавке под стопорное кольцо, по соседству с проточкой.

Рис. 5. Напряженное состояние уточненной модели корпуса редуктора

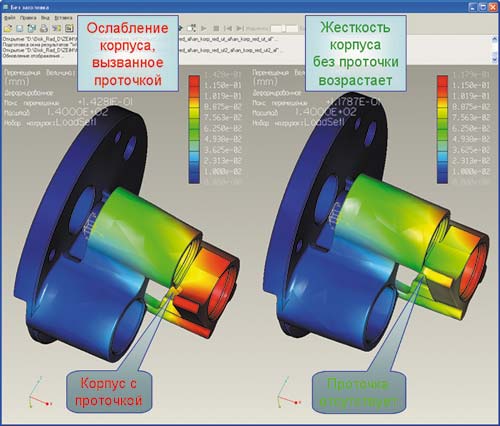

Рис. 6. Деформированные состояния корпуса редуктора с проточкой и без нее

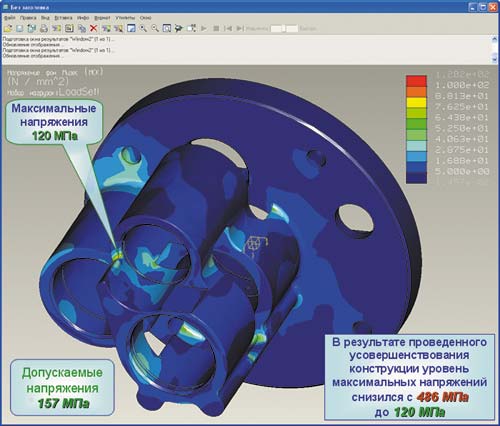

Далее был рассмотрен вариант модели, в которой для повышения жесткости корпуса проточка убрана. Деформированные состояния корпуса редуктора с проточкой и без нее представлены на рис. 6, где наглядно просматриваются ослабления конструкции, вызванные наличием проточки. Усиление конструкции привело к снижению возникающих в ней максимальных напряжений до σэкв = 120 МПа (рис. 7). Таким образом, в результате проведенных усовершенствований конструкции удается снизить уровень максимальных напряжений в корпусе с σэкв = 486 МПа (в исходном варианте) до σэкв = 120 МПа.

Рис. 7. Напряженное состояние модели корпуса редуктора без проточки

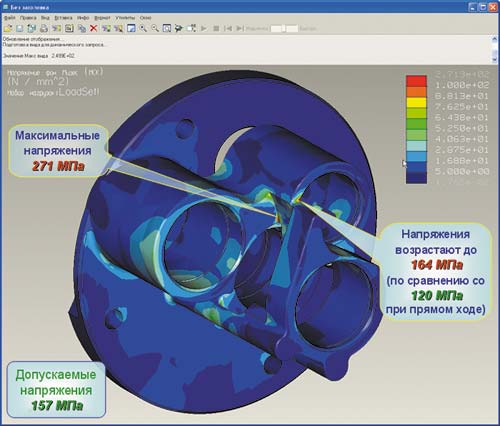

На предыдущих этапах моделирование напряженно-деформированных состояний корпуса проводилось для нагрузок, соответствующих прямому ходу исполнительного механизма. При обратном ходе изменяются направления усилий, действующих в зацеплениях, что приводит к изменению величин и направлений реакций в опорах. В соответствии с этим было проанализировано поведение корпуса под действием нагрузок, соответствующих обратному ходу механизма. Напряженное состояние корпуса, соответствующее данному варианту нагружения, представлено на рис. 8. Максимальные напряжения, достигающие σэкв = 271 МПа, возникают в зоне выреза под шестерню второй ступени. В основании выступа, где на предыдущем этапе исследований была удалена проточка, при обратном ходе эквивалентные напряжения возрастают до 164 МПа (по сравнению с 120 МПа при прямом ходе).

Рис. 8. Напряженное состояние корпуса редуктора при обратном ходе исполнительного механизма

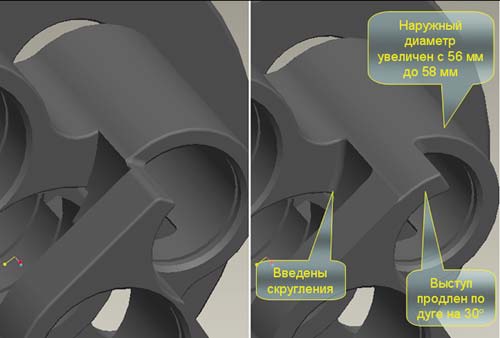

Рис. 9. Усиление конструкции корпуса редуктора

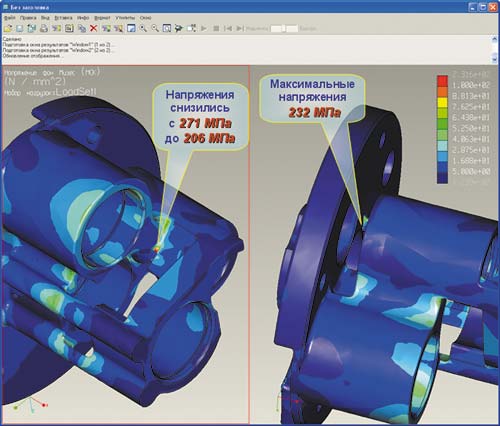

Поскольку в рассматриваемом варианте вторая ступень привода отсутствует, можно было бы убрать вырез под упомянутую выше шестерню. Но раз корпус редуктора является универсальным и используется для всех модификаций, то была предпринята попытка его усиления, не удаляя вырез (рис. 9). Для того чтобы втулка промежуточного вала приняла на себя дополнительную часть силового потока, ее наружный диаметр был увеличен с 56 до 58 мм, а выступ, в котором на предыдущем этапе была удалена проточка, продлен по дуге примерно на 30°. Для снижения концентрации напряжений в зоне выточки под шестерню были введены скругления. Проведенное усиление конструкции позволило снизить напряжения в опасной зоне с 271 до 206 МПа (рис. 10). Теперь максимальные для данной модели напряжения σэкв = 232 МПа возникают только там, где вырез для шестерни первой ступени пересекает канавку под стопорное кольцо. К тому же вырез в данном месте не имеет скругления.

Рис. 10. Напряженное состояние усиленной конструкции корпуса редуктора

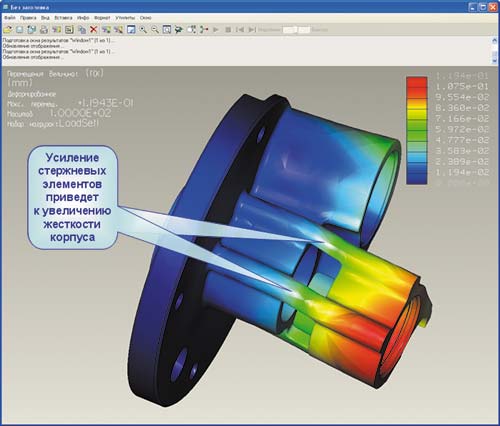

Картина деформированного состояния (рис. 11) показывает, что жесткость корпуса можно увеличить, усилив стержневые элементы, поддерживающие гнездо подшипника ведущего вала. Это приведет к уменьшению «развала» корпуса и снижению уровня напряжений в нем.

Рис. 11. Деформированное состояние корпуса редуктора

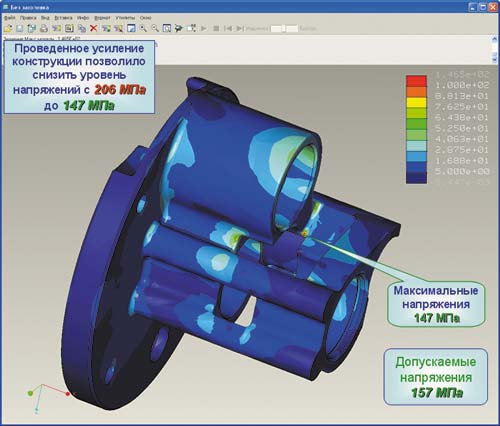

На следующем этапе в вырезе под шестерню первой ступени было выполнено скругление, а диаметры стержневых элементов увеличены с 16 до 20 мм. В результате такого усиления конструкции возникающие в ней максимальные напряжения снизились до σэкв = 147 МПа (рис. 12). Таким образом, если в исходной конструкции имелись зоны, в которых эквивалентные напряжения достигали 486 МПа, то в результате проведенного повариантного усовершенствования удалось снизить их до уровня 147 МПа, что ниже допустимых [s] = 157 МПа. По результатам проведенного исследования специалистами предприятия были внесены изменения в рабочие чертежи корпуса редуктора.

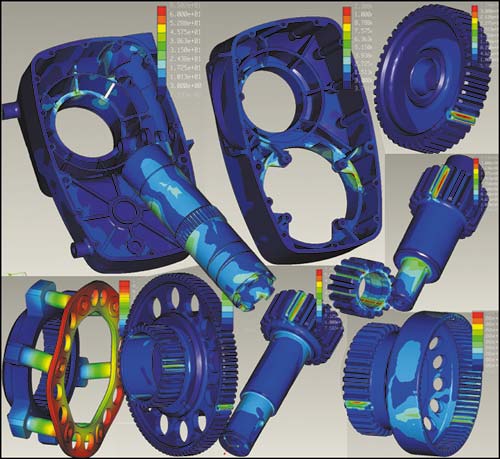

В этой статье мы подробно описали лишь результаты совершенствования конструкции корпуса редуктора. В целом же при выполнении экспериментального проекта было проведено исследование напряженно-деформированных состояний всех основных деталей и узлов привода: корпуса в сборе, включающего фланец-основание и крышку-корпус, входного и промежуточного валов-шестерен, выходного вала, водила, зубчатых колес (рис. 13). Для валов и зубчатых колес выполнялась также проверка на усталостную прочность.

Рис. 12. Напряженное состояние усовершенствованной конструкции корпуса редуктора

Обычно, рассказывая об опыте применения того или иного расчетного модуля, приводят цифры снижения металлоемкости проектируемого изделия. Однако не следует забывать, что экономия ресурсов заключается не только и не столько в снижении количества материала, ушедшего на изготовление изделия. Экономия должна учитывать и снижение потерь от возможных поломок, которые могут привести как к прямым затратам на ремонт или замену изделия, так и к потерям из-за снижения спроса на некачественную и ненадежную продукцию. В приведенном в этой статье примере усовершенствование конструкции привода способствовало некоторому его утяжелению. Но одновременно с этим была достигнута та необходимая прочность и надежность, которая напрямую определяет его потребительские качества, а значит, и спрос на рынке.

Рис. 13. Исследуемые детали привода

При выполнении экспериментального проекта, выполненного компанией СОЛВЕР для ОАО «АБС ЗЭиМ Автоматизация», была усилена конструкция с целью улучшения жесткостных и прочностных характеристик изделия. Использование аналитического модуля Pro/ENGINEER Mechanica позволило избежать натурных экспериментов, требующих изготовления серии дорогостоящих опытных образцов, и тем самым добиться экономии времени и средств. Следуя традиции, отметим, что в описанном случае произошло если не снижение металлоемкости, то хотя бы уменьшение массы изделия. В процессе проектирования ставился вопрос, какое литье применить для корпуса: уже применявшееся чугунное или новое — алюминиевое. По результатам проведенного исследования был выбран алюминиевый корпус, что позволило изделию успешно конкурировать с аналогичными образцами продукции импортного производства.

Заслуженный изобретатель России, канд. техн. наук, генеральный конструктор инженерно-консалтинговой компании СОЛВЕР.

Иван Радченко

Руководитель отдела «Анализ функциональности машин и конструкций» компании СОЛВЕР.

Владимир Жарков

Главный конструктор по многооборотным приводам ОАО «АБС ЗЭиМ Автоматизация».