Лить или резать?

Основы ВСО, инструмент и режимы обработки

18 сентября этого года на территории Экспериментально-производственного комбината УГТУ-УПИ (г.Екатеринбург) компания «Делкам-Урал» (delcam-ural.ru) провела технологический семинар (рис. 1), на котором были рассмотрены технологии эффективной высокоскоростной обработки (ВСО) на станках с ЧПУ алюминиевых изделий из цельной заготовки. Ранее такие изделия традиционно получали с помощью литья с последующей механической доработкой.

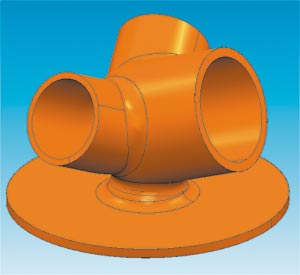

Это уже второй семинар по высокоскоростной обработке (первый был в марте этого года), проводимый компанией «Делкам-Урал» совместно с Центром автоматизации проектирования и производства изделий машиностроения (Центр АПиПМ) УГТУ-УПИ. Интересной особенностью проведенных семинаров стала демонстрация теоретических аспектов обработки на практических примерах. В этот раз во время проведения семинара на пятиосевом фрезерном станке Hermle C30U со стойкой Heidenhain TNC530, любезно предоставленном Центром АПиПМ УГТУ-УПИ, из цельной алюминиевой заготовки за один технологический установ была отфрезерована демонстрационная деталь сложной формы (рис. 2 и 3).

Рис. 1. Семинар по ВСО алюминия прошел на территории ЭПК УГТУ-УПИ

Рис. 2. 3D-модель (слева) и обработанная во время семинара деталь

Рис. 3. Наибольший интерес у участников семинара вызвала демонстрация ВСО на станке Hermle C30U

Рис. 4. Руководитель Центра АПиПМ УГТУ-УПИ Сергей Кугаевский

Вот что рассказал участникам семинара руководитель Центра АПиПМ Сергей Семенович Кугаевский (рис. 4): «Помимо семинаров наш Центр также проводит курсы повышения квалификации для конструкторов и технологов предприятий. Специалистами нашего Центра было разработано шесть образовательных программ по механообработке — по 40 часов каждая. Эти курсы охватывают такие темы, как программирование и наладка станков с ЧПУ, подготовка инструментальной оснастки для станков с ЧПУ, разработка технологии изготовления деталей на станках с ЧПУ. Кроме того, два курса посвящено программному обеспечению: один проектированию изделий в CAD/CAM-системах, а второй технологической подготовке производства в CAPP-системе, (выпуску технологической документации). Учебные программы по CAD/CAM-продуктам были разработаны на базе комплекса Power Solution компании Delcam. В этот комплекс входит CAD-система PowerSHAPE, CAM-системы PowerMILL, и FeatureCAM, программа для контроля точности изготовления PowerINSPECT и другие программные продукты. Подробности о работе нашего Центра можно узнать на нашем сайте: cad-cam.ustu.ru».

Рис. 5. Технический директор фирмы «Делкам-Урал» Владимир Власов

Работа семинара началась с доклада технического директора фирмы «Делкам-Урал» Владимира Николаевича Власова (рис. 5). После вводной теоретической части семинара, посвященной особенностям высокоскоростной обработки алюминиевых сплавов, специалисты компании «Делкам-Урал» Дмитрий Васильевич Рассохин (рис. 6) и Александр Вячеславович Веретнов (рис. 7) продемонстрировали принципы разработки в CAM-системе PowerMILL высокоэффективных управляющих программ с использованием стратегий высокоскоростной обработки. В данной статье мы предложим вниманию читателей основные тезисы, прозвучавшие на семинаре. Как нам кажется, они будут интересны широкому кругу читателей.

Рис. 6. Руководитель направления программных продуктов Delcam Дмитрий Рассохин

Рис. 7. Ведущий специалист по PowerMILL Александр Веретнов объясняет особенности программирования ВСО

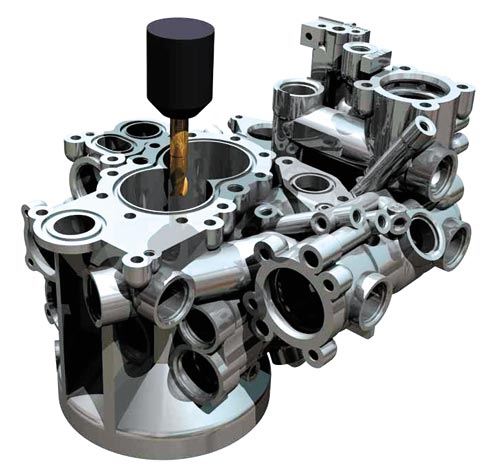

Компания Delcam вместе со своими заказчиками постоянно ищет новые пути повышения производительности обработки и качества продукции. Один из таких совместных новаторских проектов был выполнен Delcam совместно с одним из ведущих мировых производителей авиационных турбореактивных двигателей и агрегатов. В рамках этого проекта отрабатывались два новых направления: изготовление лопаток ТРД и технология производства алюминиевых корпусных деталей топливной и гидравлической аппаратуры методом фрезерования из цельной заготовки (рис. 8). Фрезерование было призвано заменить традиционные методы производства литьем.

Рис. 8. Корпусные детали топливных и гидравлических агрегатов, как правило, имеют множество отверстий в разных плоскостях

Отметим также, что традиционная технология изготовления корпусных деталей топливной и гидравлической аппаратуры из алюминиевых сплавов подразумевает сначала литье, а затем механообработку рабочих поверхностей. При этом процесс литья требует изготовления достаточно сложной технологической оснастки, поэтому подготовка производства изделия требует довольно длительного времени.

По сравнению с традиционным литьем, технология изготовления резанием из цельной заготовки, при которой на пятиосевом станке за один или два технологических установа обрабатываются и внешние формы, и внутренние элементы, обеспечивает ряд важных преимуществ. Во-первых, не требуется никакая специальная литейная оснастка, благодаря чему срок подготовки производства фактически определяется скоростью подготовки управляющей программы для станка с ЧПУ. Как показывает опыт, исключение процесса литья сокращает время подготовки производства от двух до десяти раз. Во-вторых, при литье более высокий процент брака (непроливы) и могут образовываться скрытые дефекты (пористость), что требует применения для высокоответственных деталей сложных методов неразрушающего контроля (ультразвуковых или рентгеноскопических). В-третьих, у алюминиевых сплавов механические характеристики катаных заготовок обычно выше, чем у литых. И наконец, в-четвертых, еще одно очень важное преимущество, которое обеспечивает обработка резанием, — при внесении изменений в геометрию детали больше не требуется частично или полностью переделывать литейную оснастку — достаточно лишь заново подготовить управляющую программу для станка с ЧПУ!

Полученный компанией Delcam и ее заказчиками практический опыт сделал возможным перенос новых технологий производства и на другие предприятия. В России фирма «Делкам-Урал» уже проводила несколько семинаров, посвященных ВСО закаленных сталей, однако ВСО алюминиевых деталей имеет свои особенности, которые мы рассмотрим далее.

Для успешного решения проблемы высокоскоростной обработки алюминиевых деталей сложных форм необходимы три фактора:

- понимание теории ВСО и знание оптимальных режимов обработки;

- наличие пятиосевого фрезерного станка с ЧПУ;

- наличие CAM-системы, способной генерировать УП для сложной пятиосевой ВСО.

Рассмотрим перечисленные составляющие успеха по отдельности.

Основы ВСО, инструмент и режимы обработки

Высокоскоростная обработка основана на том факте, что в определенном диапазоне высоких скоростей резания происходит существенное снижение сил резания. На практике ВСО означает малое сечение среза металла при высокой скорости его съема.

Очень важно, что при ВСО практически все тепло, выделяемое в процессе резания, сосредоточено в стружке и немедленно удаляется вместе с ней из зоны обработки, при этом фреза и деталь практически не нагреваются. Таким образом, с помощью ВСО появляется возможность с высокой производительностью обрабатывать закаленные конструкционные стали, не опасаясь их термического отпуска. Также возможно на больших подачах обрабатывать состаренные дюралюминиевые сплавы без их термического разупрочнения. Если рассматривать именно алюминиевые сплавы, то уменьшение сил резания при их обработке начинается со скорости резания приблизительно в 700 м/мин, а наиболее эффективная обработка должна проводиться на скоростях порядка 1500 м/мин (25 м/с). При этом оптимальные подачи могут достигать 8000 мм/мин и более.

Инструмент

Из-за большого объема материала, срезаемого при ВСО на больших подачах, желательно использовать двузубые фрезы (рис. 9), чтобы стружка могла свободно уместиться в канавке. Опыт показывает, что желательно применять специальные фрезы и режущие пластины с большими передними углами заточки.

Рис. 9. Для обработки демонстрационной детали использовались цельные твердосплавные фрезы SECO серии Tornado

Одна из главных проблем, возникающих при обработке алюминиевых сплавов, связана с высокой адгезией алюминия, из-за которой на режущей кромке образуется «нарост» и обрабатываемый материал «налипает» на фрезу. Это негативное явление резко снижает качество обработанной поверхности. Во избежание этого необходимо выполнять ряд простых и эффективных рекомендаций, что позволит получать очень высокое качество обработанной поверхности:

- применяйте обычный инструмент с полированными кромками;

- не используйте (!) режущие пластины с покрытием из нитрида титан-алюминия (TiAlN);

- выбирайте инструментальные сплавы с меньшим содержанием кобальта;

- используйте СОЖ для уменьшения наростообразования. СОЖ должна поступать на режущую кромку. Старайтесь применять охлаждение через инструмент;

- резьбу эффективнее нарезать вихревым фрезерованием.

При высоких скоростях вращения шпинделя, требующихся при ВСО, особое внимание следует уделять зажиму инструмента. По законам физики центробежная сила пропорциональна частоте вращения в квадрате, поэтому при ВСО малейший дисбаланс инструмента приводит к быстрому износу, а возникающие биения ухудшают качество обработанной поверхности. Опыт показывает, что, несмотря на относительно высокую стоимость (требуется термостанция), в случае частого использования ВСО целесообразно приобрести термозажим (рис. 10), обеспечивающий хорошую жесткость, малое биение и простоту в применении. При периодическом использовании ВСО можно обойтись гидрозажимом, но его асимметричная конструкция может вызвать дисбаланс. Применение для ВСО высококачественной цанги также полностью не исключается, но точность будет зависеть от оператора.

Рис. 10. Оправки с термозажимом

Станок

Если проанализировать форму алюминиевых корпусных деталей топливной и гидравлической аппаратуры, то выбор станка практически однозначен — пятиосевой фрезерный или многозадачный станок. Такой станок обеспечит доступ к разным сторонам детали с одной установки и позволит ориентировать плоские элементы детали по нормали к шпинделю, что даст возможность использовать торцевые или концевые фрезы для обработки плоскостей и отверстий (рис. 11).

Рис. 11. Пятиосевая обработка позволяет обработать всю деталь за один или два установа

Если для обработки использовать трехосевое оборудование, то деталь придется обрабатывать на станке в несколько технологических установов, что сопряжено с проблемами базирования и переустановки заготовки и приведет к потере производительности.

Требования к станку для ВСО весьма противоречивы: он должен быть достаточно точным, жестким и быстрым. Остановимся на этих требованиях подробней.

Желательно, чтобы архитектура (конструкция) станка позволяла полностью обработать деталь за один технологический установ, тогда удастся избежать потери точности и времени при повторном базировании. Из соображений жесткости портальная конструкция станка более предпочтительна, чем консольная. Считается также, что более жесткая конструкция лучше демпфирует вибрации. Желательно, чтобы станок обладал тяжелой станиной и легкими, но жесткими движущимися частями. Отметим, что для ВСО не рекомендуется (!) использовать модернизированное оборудование.

При выборе станка для ВСО всегда возникает дилемма — что для шпинделя важнее: крутящий момент или частота вращения? Ведь при одинаковой мощности, чем выше скорость вращения, тем ниже крутящий момент. Здесь следует иметь в виду, что шпиндели с высокими оборотами, как правило, имеют меньший диаметр подшипников, следовательно, допустимая нагрузка на них тоже ниже. Сравнительные данные для шпинделей фирмы НSK приведены в табл. 1.

Таблица 1. Сравнение характеристик шпинделей фирмы НSK

Тип шпинделя |

НSK-100A |

НSK-63A |

НSK-40Е |

Мощность (кВт) |

45 |

20 |

12 |

Максимальная частота вращения (об./мин) |

15 000 |

24 000 |

40 000 |

Максимальный крутящий момент (Н•м) /при частоте вращения (об./мин) |

400/1000 |

75/3000 |

48/3000 |

Диаметр шпинделя (мм) |

100 |

70 |

45 |

Основное назначение |

Черновая и чистовая обработка |

Легкая черновая и чистовая обработка |

Обработка короткими фрезами до 12 мм |

Примечание |

Черновая обработка фрезами до 75 мм с большим вылетом |

Черновая обработка фрезами до 30 мм со средним вылетом |

Не предназначен для тяжелых работ. Хорошо сбалансирован |

С точки зрения проектировщика станка, точность позиционирования шпинделя и поворотного стола входит в явное противоречие с высокой скоростью их перемещения, что сопряжено с возникновением высоких динамических нагрузок при разгоне-торможении подвижных элементов. Чтобы станок сохранял точность под действием инерционных нагрузок, контроллер станка анализирует очередь управляющих команд и автоматически уменьшает скорость подачи перед изменением траектории инструмента. На практике это означает, что фактическая скорость подачи во время обработки может быть меньше заданной в CAM-системе. Это приводит к тому, что реальное станочное время оказывается выше, чем время обработки, рассчитанное CAM-системой. Некоторые продвинутые CAM-системы, в том числе и PowerMILL, позволяют при расчете перемещений инструмента оптимизировать расположение точек траектории в пределах заданного допуска с целью уменьшения эффекта «подтормаживания» контроллера станка. Подробнее мы рассмотрим этот вопрос в главе, посвященной выбору CAM-системы.

При выборе станка большое внимание следует уделить и динамическим характеристикам станка, в том числе допустимым линейным ускорениям. Для обычных станков эти ускорения достигают порядка 5 м/с2, а для задействованного на семинаре станка Hermle C30U с динамической опцией эта характеристика составляет 10 м/с2. С учетом малых величин перемещений при постоянной смене направления движения именно допустимое ускорение играет важнейшую роль при отработке УП.

На пятиосевых фрезерных станках можно фиксировать поворотный стол (две оси) и выполнять позиционную (так называемую 3+2) обработку. Это позволяет существенно повысить скорость и точность фрезерования: если при непрерывном пятиосевом фрезеровании точность составляет порядка 10-11 мкм, то при позиционном достижима точность в 4-5 мкм. Кроме того, длина управляющих программ для непрерывной пятиосевой обработки оказывается в среднем на 15% больше по сравнению с позиционной обработкой. Следствием этого является увеличение на 15-20% времени непрерывной пятиосевой обработки, по сравнению с позиционной. Таким образом, при разработке управляющей программы для повышения точности и производительности предпочтение следует отдавать позиционной обработке. При черновой и получистовой обработке, когда точность не так важна, для экономии времени также более предпочтительна позиционная обработка.

Требования к CAM-системе

Как известно, именно компания Delcam была одним из инициаторов развития направления ВСО на станках с ЧПУ. Стратегии для ВСО были реализованы Delcam в CAM-системе PowerMILL еще 10 лет назад. Сегодня практически все высокоуровневые CAM-системы имеют в своем арсенале стратегии, используемые при ВСО. Тем не менее методы ВСО непрерывно развиваются, и в CAM-системах появляются новые стратегии обработки и методы получения высокоэффективных программ, позволяющих использовать все возможности современных станков.

Теперь отдельно остановимся на специфических требованиях к CAM-системе для обработки сложных деталей рассматриваемой нами группы на пятиосевом станке.

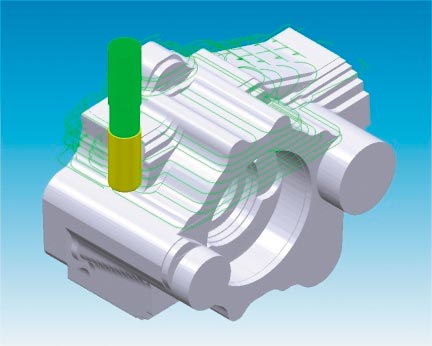

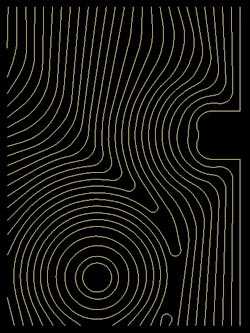

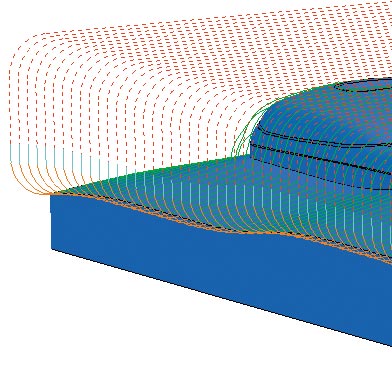

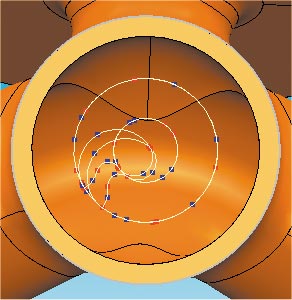

Во-первых, чтобы вести обработку со всех сторон с одного установа, CAM-система должна оперировать 3D-моделью остаточного припуска (рис. 12). Модель остаточного припуска дает возможность при любом повороте детали производить резание только там, где еще остался материал, — это позволит сэкономить много времени на холостых ходах. Важно не путать понятие модели остаточного припуска с функцией доработки (например, фрезами разного диаметра, которую имеют почти все САМ-системы), предназначенной для снятия остаточного материала при обработке без поворота (!) детали. Например, PowerMILL после каждого перехода может формировать 3D-модель оставшегося материала заготовки со всеми ступеньками, получившимися после предыдущей черновой обработки. Эта модель и используется для формирования траектории с другой стороны детали.

Рис. 12. CAM-система для ВСО должна поддерживать 3D-модель остаточного припуска

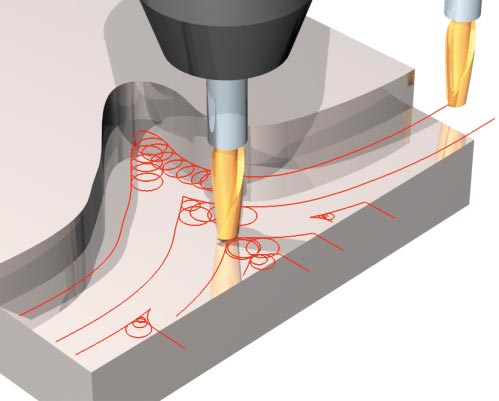

Во-вторых, CAM-система должна иметь в своем арсенале достаточное количество стратегий, позволяющих обрабатывать сложные полости и стесненные зоны. Как уже упоминалось, для повышения точности и сокращения времени обработки следует использовать позиционную обработку, а непрерывное пятиосевое фрезерование применять лишь для обработки сложных полостей и каналов (рис. 13). В то же время при позиционной обработке для фрезерования высоких стенок может потребоваться очень длинный инструмент, обладающий низкой жесткостью. Если для детали не удастся подобрать нужный угол наклона, при котором можно снизить длину фрезы, придется прибегнуть к непрерывному пятиосевому фрезерованию.

Рис. 13. CAM-система PowerMILL позволяет обрабатывать даже каналы

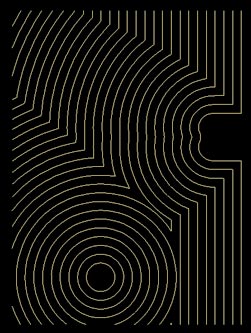

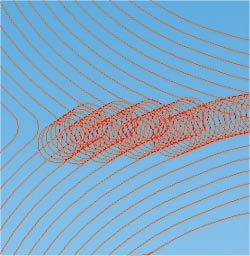

В-третьих, как мы уже отмечали, в CAM-системе должны присутствовать стратегии обработки со сглаженными траекториями обработки (со скруглением острых углов, «гоночные» (Raceline) траектории и т.п.) — рис. 14 — и сглаженными ускоренными перемещениями (ускоренные подводы и переходы по дуге) — рис. 15, позволяющие снизить инерционные нагрузки на станок. В противном случае контроллер станка будет непрерывно уменьшать скорость подачи в углах траектории.

Рис. 14. Пример траектории инструмента для обычного фрезерования (слева) и для ВСО

Рис. 15. Сглаженные ускоренные перемещения на высоких скоростях позволяют экономить общее время

Рис. 16. Трохоидальная обработка в стесненных зонах

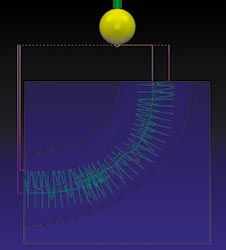

При обработке стесненных зон для снижения нагрузки на инструмент желательно наличие в CAM-системе стратегии трохоидальной обработки (рис. 16), которая позволяет избежать фрезерования полной боковой поверхностью фрезы и достичь высоких значений скорости подачи, а также обеспечить равномерную нагрузку на инструмент (рис. 17).

Рис. 17. CAM-система PowerMILL может добавлять трохоидальную обработку для предотвращения перегрузки инструмента

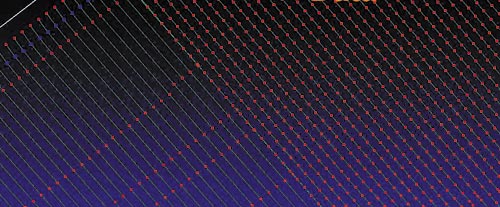

Как мы уже отмечали, контроллер станка с ЧПУ непрерывно анализирует очередь предстоящих команд на сотни кадров вперед, и при резких изменениях траектории снижает скорость подачи. Оказывается, что если заставить CAM-систему аппроксимировать траекторию инструмента в пределах допуска дугами окружности, то можно достичь снижения фактического времени обработки на станке. В CAM-системе PowerMILL такая оптимизация реализована в опции расчета управляющих программ Вписать дуги (рис. 18). На практике это позволяет на несколько процентов сэкономить время обработки на станке только за счет того, что контроллер дает возможность достичь больших скоростей подачи.

Рис. 18. Опция PowerMILL Вписать дуги позволяет перераспределить точки траектории с целью повышения фактической скорости подачи и снизить станочное время

Современные системы ЧПУ имеют встроенные алгоритмы, которые сами могут интерполировать полученную «ломаную» траекторию в гладкую, в зависимости от длины перемещения в кадре и угла между соседними отрезками траектории. Если использовать это свойство и задать в кадре перемещение, равное заложенному в параметрах системы ЧПУ, то система ЧПУ отработает эти перемещения без замедлений и ускорений в точке перегиба. В PowerMILL для этого используется функция перераспределения точек (рис. 19), которая может в пределах заданного допуска перераспределить или убрать избыточные точки траектории. Приведем конкретный пример: при обработке на станке Huron KX8-Five со стойкой Siemens 840D в случае равномерного распределения точек фактическое время резания детали составило 82 мин, а после перераспределения точек с максимальным допуском 0,25 мм оно снизилось до 50 мин (рис. 20). В этом случае экономия времени составила почти 40%!

Рис. 19. В левой части рисунка показана оптимизированная в пределах допуска траектория обработки с перераспределением точек

Мы уже не раз подчеркивали, что все траектории для ВСО должны быть сглажены, чтобы система «станок — приспособление — инструмент — деталь» не испытывала высоких динамических нагрузок. Гладкость траектории приводит к тому, что УП для ВСО состоят из очень коротких ходов инструмента — порядка 0,1-0,2 мм между соседними точками. В результате файлы программ для ВСО получаются объемом в десятки мегабайт. Отсюда вытекает еще одно специфическое требование: CAM-система должна быть очень быстрой, чтобы в приемлемый срок обрабатывать столь большой объем данных.

Рис. 20. При обработке этой детали функция перераспределения точек позволила сэкономить 39% (!) машинного времени

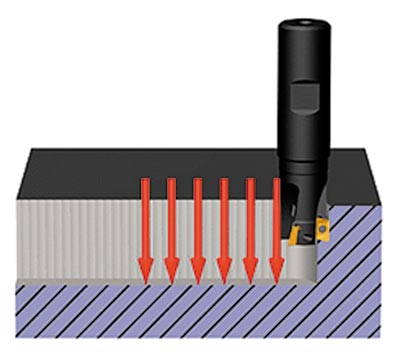

В случае формирования внешнего контура рассматриваемых деталей топливных и гидравлических агрегатов приходится снимать большие объемы материала, причем зачастую в глубоких карманах и закрытых зонах. В этом случае для достижения более высокой производительности съема материала целесообразно использовать погружное фрезерование (Plunge Milling), при котором фреза движется вдоль своей оси вращения (рис. 21).

Рис. 21. Иллюстрация метода погружного фрезерования

Еще одно особое требование к CAM-системе для ВСО — повышенная надежность ЧПУ-программ, поскольку любой зарез может вызвать катастрофические поломки оборудования. Во время семинара участникам была продемонстрирована обработка детали на подачах до 8000 мм/мин (приблизительно 134 мм/с). При столь высоких скоростях подачи доверие программиста-технолога и оператора станка с ЧПУ к CAM-системе играет решающую роль, так как в случае ошибки в УП остановить станок с целью предотвращения аварии не представляется возможным.

Рис. 22. После согласования с конструктором наружная поверхность корпусной детали для экономии времени может остаться недообработанной

Теперь задумаемся, существуют ли еще какие-то способы увеличения производительности работы, кроме как повышение объема снимаемого за единицу времени материала? Оказывается, в некоторых случаях качество наружной поверхности корпусной детали непринципиально, и после согласования с конструктором наружная поверхность может остаться частично недообработанной (рис. 22). Естественно, при этом незначительно увеличится вес детали, но зато отпадет потребность в чистовой обработке наружной поверхности, что сэкономит много времени.

Российский опыт

Описываемые в данной статье методы ВСО не являются фантастическими технологиями отдаленного будущего, их можно реализовать на обычном предприятии уже сегодня! Так, на выставке «Металлообработка 2008» в Москве Ступинское предприятие ОАО «НПП «Аэросила» показало примеры получения алюминиевых деталей из цельной заготовки (рис. 23). В качестве примера мы покажем результаты обработки двух деталей из алюминиевого сплава: корпуса регулятора (табл. 2) и корпуса преобразователя (табл. 3). Обе детали обрабатывались на станке MAZAK Variaxes 630-5x при помощи инструментов фирм Sandvick, Seco и Horn. Как видно из таблиц, трудоемкость и время изготовления деталей снизилась даже не на десятки процентов, а в несколько раз! При этом потребное количество специальной технологической оснастки сократилось с 10-20 единиц до нуля! Сопоставление показателей эффективности свидетельствует также о значительном снижении себестоимости продукции.

Таблица 2. Корпус регулятора

Показатель эффективности |

Было |

Стало |

Цикл изготовления (ч) |

480 |

80 |

Трудоемкость (н.-ч) |

180 |

10 |

Количество типов применяемого обрудования (шт.) |

15 |

2 |

Количество технологов для разработки технологического процесса (чел.) |

4 |

1 |

Трудоемкость разработки технологического процесса (чел.-ч) |

320 |

80 |

Количество специальной оснастки для закрепления оснастки (ед.) |

20 |

0 |

Таблица 3. Корпус преобразователя

Показатель эффективности |

Было |

Стало |

Цикл изготовления (ч) |

120 |

32 |

Трудоемкость (н.-ч) |

37 |

5 |

Количество типов применяемого оборудования (шт.) |

5 |

2 |

Количество технологов для разработки технологического процесса (чел.) |

3 |

1 |

Трудоемкость разработки технологического процесса (чел.-ч) |

80 |

30 |

Количество специальной оснастки для закрепления оснастки (ед.) |

10 |

0 |

Рис. 23. Образцы продукции ОАО «НПП «Аэросила»

Вместо заключения

Подводя итог, можно смело утверждать, что для успешного перехода от получения сложных деталей литьем к резанию необходимо очень серьезно отнестись ко всем трем составляющим успеха: станку, инструменту и CAM-системе. Только их правильная комбинация обеспечит высокую производительность, точность и эффективность обработки, а ошибочная приведет к бесполезной трате времени и денег.

Компания «Делкам-Урал» планирует и далее проводить семинары по ВСО. С анонсами предстоящих мероприятий можно ознакомиться на сайте delcam-ural.ru