ADEM — технология сотрудничества

Сегодня мы хотим рассказать об опыте внедрения CAD/CAM/CAPP-системы ADEM на двух предприятиях: Уральской машиностроительной корпорации «Пумори-СИЗ» (г.Екатеринбург, Россия) и фирме «Механик» (г.Каменец-Подольский, Украина).

УМК «Пумори-СИЗ» (www.pumori.ru) — один из крупнейших российских производителей сложного металлорежущего и вспомогательного инструмента и оснастки, поставщик современных станков и оборудования в Российской Федерации. Сегодня УМК «Пумори-СИЗ» объединяет более десятка предприятий, которые производят высококачественный импортозамещающий режущий, вспомогательный инструмент и технологическую оснастку, не уступающую по качеству зарубежным образцам. УМК «Пумори-СИЗ» обеспечивает комплексное решение задач, стоящих перед промышленными предприятиями: инжиниринговое обеспечение и сопровождение, поставки современных станков и оборудования от ведущих европейских производителей, разработку и изготовление сложного металлорежущего, вспомогательного инструмента и технологической оснастки. На базе корпорации действует Свердловский областной технический центр быстрой подготовки производства, оснащенный самыми современными станками и оборудованием.

Сотрудничество УМК «Пумори-СИЗ» и Группы компаний ADEM началось около пяти лет назад. Сначала это были поставки рабочих мест системы ADEM, предназначенных для решения задач проектирования технологических процессов механической обработки на инструментальном производстве. Затем, после успешного внедрения и эксплуатации системы ADEM, сотрудничество было расширено и корпорация приобрела полнофункциональные, включающие обработку с ЧПУ, рабочие места. Кроме того, Группа компаний ADEM оснастила два учебно-демонстрационных центра «Пумори » (в Екатеринбурге и Перми) учебными классами на базе своего программного обеспечения.

Следующим шагом сотрудничества стала совместная работа двух компаний в рамках технического центра быстрой подготовки производства. С нашей стороны она заключается в оказании технической поддержки по созданию технологий обработки деталей на оборудовании с ЧПУ фирмы OKUMA, поставляемом корпорацией. Два примера такой работы описаны в данной публикации.

Первый пример касается решения задачи, поставленной перед специалистами Группы компаний ADEM и УМК «Пумори-СИЗ». Она заключалась в разработке и отладке технологии изготовления детали типа «долото» на станке MU-400 VA OKUMA, а также в изготовлении опытного образца с демонстрацией возможностей станка в присутствии заказчика. Заказчик — «ОАО НПП Бурсервис» (г.Уфа), занимающееся разработкой и изготовлением оборудования и инструментов для бурения и капитального ремонта нефтяных и газовых скважин (www.burservice.ru).

Обрабатывающий центр OKUMA MU-400VA предназначен для комплексной фрезерной, сверлильной и токарно-расточной обработки одновременно по пяти управляемым координатам. Обладающий высокой термостабильностью станок позволяет вести обработку сложнопрофильных деталей из различных материалов, в том числе из высоколегированных закаленных сталей с твердостью поверхности до HRC-58...60. Отличительной особенностью MU-400VA является поворотный стол с быстрым изменением угла наклона, безупречной точностью и жесткостью, позволяющий обрабатывать заготовки весом до 300 кг. Минимальный угол поворота стола составляет 0,001°, а качающаяся конструкция допускает отклонения по оси С до 360°, по оси А от +20 до –110°.

Жесткая портальная конструкция станка и массивная траверса с поперечными салазками обеспечивает точные перемещения шпиндельного узла по оси Х. Система ЧПУ станка имеет функцию управления подачами для скоростной высокоточной обработки углов и скруглений, а также функцию управления скоростью разгона/торможения мотор-шпинделя, что позволяет значительно уменьшить вспомогательное время за счет перемещения на холостом ходу со скоростью 40 м/мин.

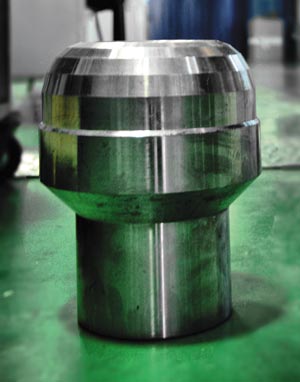

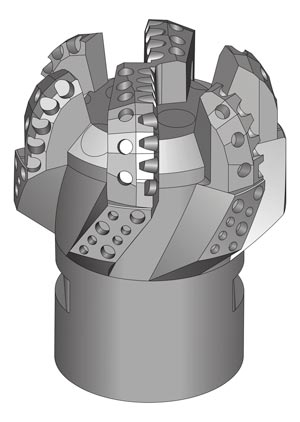

Масса алюминиевой детали составляет 32 кг (масса заготовки 44 кг) — рис. 1. Деталь представляет собой долото для бурения вертикальных скважин. По внешнему виду это изделие цилиндрической формы с шарообразным утолщением на конце, с шестью попарно симметричными пазами и расположенными по поверхности посадочными отверстиями под твердосплавные вставки (рис. 2). Геометрия детали является типовой для предприятия заказчика, но при этом имеет ряд сложных нюансов, позволяющих задействовать все возможности оборудования при ее обработке.

Рис. 1. Заготовка

Рис. 2. Объемная твердотельная модель детали

Поскольку одним из условий приобретения станка заказчиком было изготовление опытного образца, УМК «Пумори-СИЗ» в рамках партнерского соглашения с Группой компаний ADEM предоставила техническое задание на разработку технологии изготовления тестовой детали. Техзадание представляет собой пакет необходимой для составления технологии документации:

- твердотельную объемную модель изделия;

- чертежи заготовки;

- пооперационные эскизы для получения изделия на универсальном оборудовании;

- предположительный перечень применяемого инструмента;

- документацию на станок MU-400 VA.

- В ходе анализа полученных материалов специалистами ADEM было принято решение о следующем порядке выполнения работ:

- разработка в модуле ADEM CAM/ CAPP маршрута изготовления детали на оборудовании с ЧПУ и согласование технологии со специалистами фирмы УПК «Пумори-СИЗ» и с заказчиком;

- разработка постпроцессора на станок MU-400 VA, на котором планировалось изготовление тестовой детали;

- выезд на площадку учебно-демонстрационного центра «Пумори» для окончательной отладки маршрута и постпроцессора;

- демонстрационное получение тестовой детали на оборудовании фирмы «Пумори» в присутствии представителей заказчика.

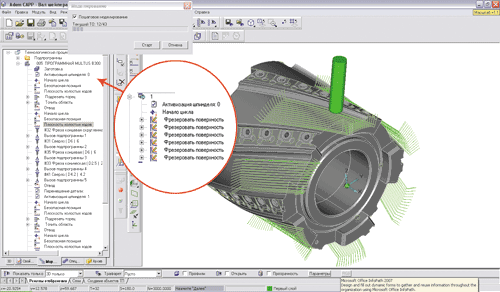

На начальном этапе работы, согласно намеченному плану, специалистами ГК ADEM была разработана технология изготовления детали с учетом возможностей 5-координатного оборудования. Принимая во внимание сложную геометрию детали, для упрощения технологии и, как следствие, управляющей программы было принято решение создать маршрут с использованием функций станочных подпрограмм.

После составления в системе ADEM первоначального варианта технологии изготовления детали и его анализа технологической службой УМК «Пумори-СИЗ» в маршрут были внесены необходимые изменения, учитывающие полученные замечания и предложения.

Параллельно с разработкой и согласованием технологии изготовления в модуле ADEM- GPP проводилась работа по созданию постпроцессора для станка MU-400 VA и стойки с ЧПУ OKUMA. Поскольку специалистам ГК ADEM приходилось ранее создавать постпроцессоры на аналогичное оборудование, то в проектируемом постпроцессоре были использованы существующие наработки, что позволило существенно сократить время его создания.

После окончательного согласования технологии и первичной отладки постпроцессора специалист по внедрению прибыл в учебно-демонстрационный центр «Пумори-СИЗ». Основная работа по доводке постпроцессора на станке заняла два рабочих дня, после чего технологи центра могли самостоятельно получать управляющие программы для изготовления деталей на отлаживаемом станке. Заметим, что получаемые с использованием системы ADEM управляющие программы не нуждались в ручной корректировке.

Следует отметить, что УМК «Пумори-СИЗ» уже довольно давно и успешно используют CAD / CAM / CAPP -систему ADEM — для решения широкого спектра задач конструкторско-технологической подготовки производства — от разработки чертежей и универсальных технологий до создания моделей и их последующей ЧПУ-обработки. Однако крайне сжатые сроки, отведенные на решение данной задачи, заставили компании в очередной раз объединить свои усилия.

Таким образом, очередным итогом совместной работы Группы компаний ADEM и УМК «Пумори-СИЗ» стало проектирование технологии изготовления тестовой детали «долото» на 5-осевом вертикальном обрабатывающем центре OKUMA MU-400 VA (рис. 3). Заметим, что на все работы, включая командировку специалиста ГК ADEM , ушло чуть больше двух недель.

Рис. 3. Обработка детали на станке

Второй пример касается известного украинского предприятия «Механик» из города Каменец-Подольский, специализирующегося на производстве деревообрабатывающего инструмента различной сложности. «Механик» не только распространяет свой инструмент на территории Украины, но и экспортирует за рубеж.

Предприятие обратилось в Группу компаний ADEM с просьбой о помощи в разработке технологии изготовления детали «вал шейпера» на токарном обрабатывающем центре OKUMA модели MULTUS B300, оснащенном ЧПУ OSP-P200L.

В качестве исходных данных заказчиком была предоставлена документация и инструкции по программированию станка. Изготовление и отладка технологии производились на месте при отработке тестовой управляющей программы.

Станок MULTUS представляет собой многофункциональный двухшпиндельный обрабатывающий центр, обеспечивающий высокоточное выполнение токарных, фрезерных, сверлильно-расточных операций любой сложности (рис. 4).

Рис. 4. Шпиндели токарно-обрабатывающего центра OKUMA MULTUS B300

Он сочетает в себе компактность обычного токарного станка с широким набором функций специального оборудования:

- токарная обработка по оси Y;

- сверление глубоких отверстий;

- поворотное фрезерование;

- резьбофрезерование;

- эксцентриковое фрезерование;

- многоугольное фрезерование;

- зубофрезерование.

Этот станок оснащен поворотной токарно-фрезерной головкой и магазином инструментов, что позволяет выполнять обработку любой сложности. Применение такого оборудования наиболее целесообразно при обработке сложных деталей с преобладанием фрезерно-сверлильных операций.

Трехмерная модель тестовой детали была выполнена специалистами заказчика и передана для обработки в систему ADEM. Поддержка системой многочисленных форматов обмена геометрической информацией обеспечивает необходимую гибкость работы и значительно упрощает работу специалистов всех уровней — от конструктора до начальника отдела внедрения и эксплуатации.

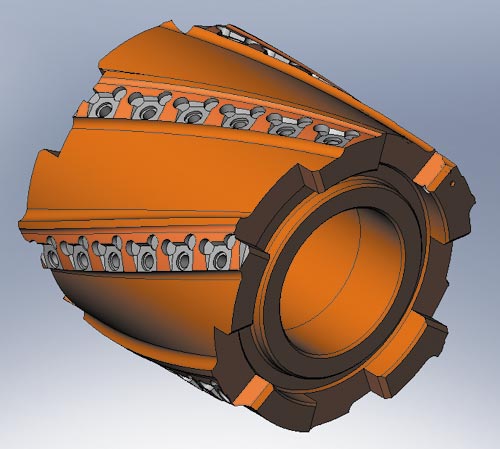

Деталь «вал шейпера» представляет собой цилиндр с винтовыми проточками и посадочными углублениями под режущие пластинки. Как видно из рис. 5, обрабатываемая деталь — это только часть длинного вала, которая должна стыковаться с такими же частями. В связи с этим особые требования предъявляются к точному позиционированию посадочных мест под режущие пластинки.

Рис. 5. Трехмерная модель детали «вал шейпера»

В связи с тем, что станок MULTUS B300 оснащен контршпинделем, было принято решение вести обработку следующим образом: сначала половина детали обрабатывается в основном шпинделе, потом деталь перехватывается в контршпиндель, и последующая обработка ведется в нем. В процессе отладки технологии стало ясно, что в основном шпинделе возможно обработать приблизительно 30-40% поверхности детали. Это обусловлено наклоном поверхности дна посадочного места и габаритами токарно-фрезерной головки.

Поскольку все винтовые проточки и посадочные места одинаковые, то для более эффективной обработки при проектировании управляющей программы использовался механизм повторений — подпрограммы. По сути, весь маршрут обработки состоял из четырех токарных переходов, необходимых технологических команд (таких как «Перемещение детали из основного шпинделя в субшпиндель», «активизация шпинделя» и т.д.) и десяти подпрограмм, содержащих фрезерную обработку и сверление.

Рис. 6. Модель детали и траектории обработки в системе ADEM

После обработки наружного диаметра были сформированы винтовые пазы. Затем были предварительно отфрезерованы сами понижения для посадочных мест, зацентрованы и засверлены отверстия в посадочных местах и, наконец, конической фрезой были окончательно обработаны уклоны на стенках посадок. Далее производился перехват детали из одного шпинделя в другой, и обработка повторялась в том же порядке.

В процессе разработки и отладки постпроцессора были обнаружены некоторые особенности программирования данного станка:

- при перехвате детали из одного шпинделя в другой происходит изменение некоторых управляющих функций и параметров. Например, изменяется направление вращения вокруг оси B, изменяется направление коррекции инструмента и т.п.;

- были выявлены некоторые особенности назначения точки вызова подпрограммы: система ЧПУ OSP-P200L оказалась очень требовательна к порядку назначения подготовительных функций, определяющих положение системы координат точки вызова;

- поворот системы координат и поворот инструментальной головки происходят в разных направлениях;

- в связи с крупными габаритами инструментальной головки отвод инструмента на смену и его подвод к зоне обработки должен быть реализован различными для токарного и фрезерного режимов способами.

Все эти особенности были учтены на этапе отладки.

Еще до переноса управляющей программы на станок обработка была смоделирована с помощью интегрированного симулятора системы ADEM. Это позволило заранее выявить некоторые недостатки в технологии и внести коррективы.

Таким образом, созданный маршрут и отлаженный постпроцессор уже несколько месяцев успешно используются на предприятии «Механик» в качестве основы и образца для создания технологии целого семейства деталей. Как и в первом случае, время, затраченное на весь проект, составило примерно две недели.

В заключение отметим, что большая функциональная насыщенность системы ADEM и развитые средства создания постпроцессоров позволяют в кратчайшие сроки обеспечивать запуск в эксплуатацию самых современных станков, таких как оборудование фирмы OKUMA, независимо от кинематической схемы станка и особенностей его системы ЧПУ.