Опыт внедрения программного комплекса «1С:Управление производственным предприятием 8» совместно с системой управления инженерными данными 1С:PDM в группе компаний «Асептические медицинские системы» — Миасский завод медицинского оборудования

Группа компаний ЗАО «АМС» — ООО «МЗМО», представляющая собой холдинг, состоящий из двух юридических лиц, в настоящее время является ведущим российским предприятием по разработке и производству комплексов чистых помещений и асептической ламинарной техники для высокоэффективной очистки и обеззараживания воздуха в лечебно-профилактических учреждениях, клиниках, на фармацевтических и микробиологических производствах, в бактериологических, вирусологических и т.п. лабораториях.

Предприятие размещается на собственной производственной базе общей площадью более 7 тыс. кв.м. Персонал предприятия составляет около 600 человек, компьютерный парк — около 250 ПК.

Генеральный директор ООО «МЗМО», академик Российской академии медико-технических наук Владимир Иванович Супрун

Предприятие обеспечивает полный технологический цикл — от разработки конструкторской документации до установки и запуска комплексов в эксплуатацию.

Внедрение системы управления данными об изделии рассматривается как первый этап внедрения комплексной системы управления производством.

Динамично развивающееся сегодня предприятие, в 90-х годах было создано «с нуля». Организационная структура (отделы, подразделения) росла и менялась по мере развития предприятия и создания новых производственных мощностей. Так же с «нуля» создавался документооборот — «постсоветской» системы конструкторско-технологической документации на новом предприятии просто не было.

Штат конструкторов подбирался по уровню квалификации специалистов, что позволило быстро разрабатывать новую КД и выводить продукцию на рынок. Специалисты, приходившие с других предприятий, обладали своим багажом знаний. При создании КД они применяли те конструкторские пакеты, которые изучили на предыдущем месте работы.

В 2007 году руководством предприятия было принято решение о внедрении комплексной системы управления производством на базе «1С:Управление производственным предприятием 8» и системы управления данными об изделии «1С:PDM».

Рамки проекта изначально были ограничены созданием системы управления данными об изделии. За рамки были вынесены номенклатура строительно-монтажных работ и сметы на строительно-монтажные работы.

Такая система должна обеспечивать ведение единого справочника номенклатуры на всех стадиях жизненного цикла изделия от разработки до сбыта готовой продукции. В части конструкторской подготовки производства система должна была обеспечивать совместную работу группы конструкторов с оперативным отражением внесенных в конструкторскую документацию изменений, учет и управление хранением технического архива, интеграцию с системами автоматизированного проектирования.

Масштабная задача внедрения программного комплекса «1С:Управление производственным предприятием 8» и «1С:PDM» была разбита на последовательные этапы:

1 Обучение лидеров групп внедрения.

2 Сквозной пример «1С:Управление производственным предприятием 8» на одном из изделий.

3 Внедрение системы «1С:PDM» в конструкторско-технологических службах.

4 Внедрение «1С:Управление производственным предприятием 8» в службе логистики и планово-экономическом отделе.

Для выполнения первых трех этапов сотрудники предприятия (члены рабочей группы) прошли обучение на специализированных курсах по «1С:PDM». Это позволило более полно оценить возможность и целесообразность применения функционала «1С:Управление производственным предприятием 8». Именно на этапах обследования была сформирована концепция комплексного подхода к автоматизации.

Номенклатура выпускаемой предприятием продукции насчитывает около 400 основных видов продукции, при этом существует около 11 тыс. вариантов их исполнения. Число используемых ПКИ и материалов составляет около 5 тыс. единиц. Для создания единого информационного пространства конструкторской, складской и бухгалтерской информации система PDM была необходима как воздух.

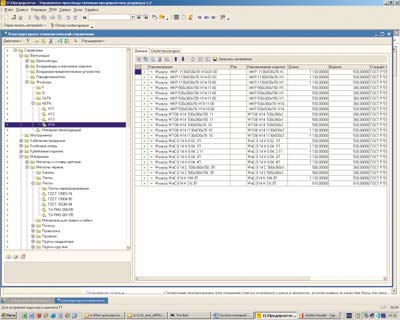

При внедрении этой системы первым шагом было наполнение конструкторско-технологического справочника (КТС) элементами, применяемыми при производстве. В бухгалтерской программе был сформирован список из 4500 таких материалов и ПКИ. По данному списку элементы вводились в КТС с «правильными», гостовскими наименованиями и с учетом большого количества каталогов фирм, по которым приобретаются ПКИ. Это позволило провести унификацию для многих ПКИ, создать ограничительный перечень и осуществить контроль номенклатуры применяемых материалов и сортамента.

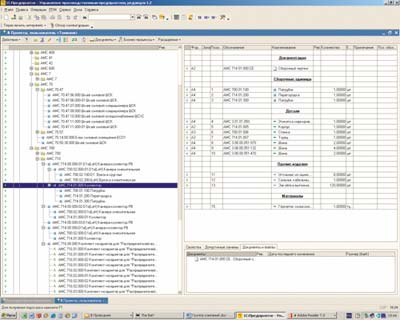

Моделирование работы системы PDM на одном из изделий позволило сформулировать правила работы, разработать регламенты. Выяснилось, что разработка и создание КД «на бумаге» и разработка КД с использованием системы PDM различаются организационно. Моделирование позволило прописать регламент ввода и создания электронной структуры изделия согласно ГОСТ 2.053-2006. Поменялся процесс создания чертежей. Ранее конструктор создавал весь набор чертежей на изделие в одном файле, а теперь каждому элементу системы PDM сопоставляется индивидуальный чертеж. На этом этапе сотрудниками архива также были отработаны процедуры проведения конструкторских извещений.

После наполнения КТС материалами, используемыми в производстве, стал возможен массовый ввод КД в систему PDM.

Моделирование работы системы проводилось параллельно и технологами. Были определены рабочие центры, сформирован КТС для технологов (технологическая оснастка, средства измерения). Было проведено первоначальное заполнение справочников для работы в системе PDM. Часть информации была экспортирована из файлов Excel, ранее применявшихся технологами. После наполнения справочников и ввода элементов КД в систему технологи приступили к формированию технологических маршрутов. Данный этап осложнился отсутствием на предприятии традиционной системы технологической документации. Оказалось, что технологические маршруты существовали в 10% случаев (карандашом на обратной стороне чертежа), а в 90% маршрутов не было.

Этот этап выявил необходимые доработки как в программе, так и в регламенте работы технологического бюро.

Большую помощь во внедрении оказал ведущий партнер «1С» в г.Миассе — ООО «Автоматизированные бухгалтерские системы». В некоторых случаях специалисты в предметной области напрямую обращались в ЗАО «Аппиус» и получали ответы на узкопрофессиональные вопросы.

По ходу внедрения системы на разных этапах и участках были применены различные схемы мотивации сотрудников предприятия. Это позволило заинтересовать исполнителей в ускорении внедрения системы, запараллелить процессы и обеспечить освоение «снизу вверх».

В настоящее время система передана в опытно-промышленную эксплуатацию, на предприятии продолжаются работы по переводу КД в PDM и насыщению системы «1С:Управление производственным предприятием 8».

У предприятия есть потребность в средствах параллельного создания, управления, разделения и неоднократного использования всей электронной информации об изделиях с возможностью интеграции данных от всех участников этого цикла. Программный комплекс «1С:Управление производственным предприятием 8» совместно с системой управления инженерными данными «1С:PDM» отвечает этой потребности и способствует повышению эффективности производства и достижению высокого уровня системы менеджмента качества.

Генеральный директор ЗАО «АМС»

Алексей Томилов

Главный конструктор ЗАО «АМС»

Андрей Липин

Начальник планово-экономического отдела ЗАО «АМС»

Игорь Ярошенко

Директор ООО «Автоматизированные бухгалтерские системы».