Опыт внедрения системы автоматизированного проектирования металлоконструкций ADVANCE STEEL в ООО «Коксохиммонтаж-проект»

Наша компания занимается проектированием резервуарных парков нефтяных баз, нефтеперерабатывающих заводов, добывающих производств. В состав резервуарных парков входят как сами резервуары, так и различные трубопроводы, опоры под них, трубопроводные эстакады, различные строительные конструкции, вплоть до зданий.

Предпосылки к использованию Advance Steel возникли достаточно давно, примерно два года назад. В то время четкого представления о том, что необходимо переходить именно на Advance, не было, скорее ощущалось жгучее желание уйти от поточного двумерного перечерчивания чертежей с последующим утомительным процессом увязки всех элементов конструкции друг с другом. А также желание, чтобы сама конструкция воспринималась инженерами не как набор чертежей, а как реальная модель того, что они проектируют.

Думаю, уместно будет рассказать о том, как на нашем предприятии был организован процесс проектирования до начала внедрения Advance Steel. Так сложилось, что проектирование велось средствами AutoCAD, и с годами был наработан обширный архив документации в 2D, который и служит основой для дальнейшего проектирования. Проекты выпускаются в формате А3, поскольку для специфики нашего производства это идеальный компромисс между наглядностью чертежей и удобством использования альбомов с документацией как на заводах, так и на строительной площадке. В начале проектирования каждого нового объекта происходит выбор наиболее подходящего прототипа из архива, а затем чертежи дорабатываются конструкторами вручную до соответствия конкретному техническому заданию.

Стоит отметить, что при всей архаичности такого подхода он имеет много положительных моментов. Например, применение разработанных узлов и конструкций, уже изготовленных и смонтированных ранее, позволяет снизить риски при проектировании и сократить его сроки. Опять же наличие стандартных и готовых чертежей способствует более быстрой обучаемости сотрудников. Заведомо легче и понятнее выполнить какой-то элемент на основе уже разработанного узла с какими-либо конкретными изменениями, чем «с нуля» проектировать, например, опоры под трубопроводы, не имея опыта подобного рода работ и набивая те шишки, которые до тебя уже были набиты кем-то. Кроме того, проектирование стандартными средствами AutoCAD позволяет использовать труд практически всех инженеров независимо от их квалификации, поскольку элементарный инструментарий AutoCAD на данный момент уже преподается в большом количестве вузов России и осваивается будущими специалистами еще до прихода на работу.

Естественно, данный подход имеет и свои недостатки. Во-первых, при работе с готовыми элементами у проектировщиков не развивается «конструкторское» мышление, постепенно процесс разработки сводится к формуле «мне это дали, сказали здесь исправить палочку на крестик и все, я так и сделал». Во-вторых, как уже упоминалось, 2D-проектирование не дает полного контроля над объектом, не позволяет рассматривать объект разработки в целом, с учетом всех элементов конструкции, их взаимного расположения и взаимодействия. А это очень важно. Не секрет, что в процессе монтажа строители часто «добрым словом» поминают проектировщиков, нарисовавших в двух разных чертежах две балки, реально проходящие сквозь третью. И таких проблем на площадке возникает масса, а в идеале их просто нельзя допускать либо нужно решать быстро и эффективно, что, как правило, даже при всем желании невозможно. И наконец, время разработки какого-либо проекта, аналога которому не найти, возрастает в 2-3 раза по сравнению с обычным временем проектирования. Причины этому лежат на поверхности, и нет необходимости их описывать.

В общем, развитие предприятия, увеличение количества работ, расширение номенклатуры выполняемых разделов привели ко вполне логичной мысли о том, что надо что-то менять. Но как и что? С какой стороны подойти к проблеме? Да и в чем, собственно, проблема — в нехватке конструкторов или в их квалификации, а может быть, в порочности самого подхода к проектированию? Ясно было лишь одно — чтобы развиваться, необходимо что-то менять. Истина, как всегда, оказалась где-то посередине. Учредителями было принято решение развивать компанию с целью расширения спектра выполняемых работ, увеличения их количества и повышения финансовых показателей, что неизбежно повлекло за собой расширение штата. Одна проблема решена. Осталось создать новую систему ведения проектирования, учитывающую разную профессиональную подготовку специалистов и позволяющую повышать им свою квалификацию. Старый способ ведения работ при отсутствии наработок в новых разделах ведет к долгому и мучительному накапливанию опыта в ситуации, когда нужно «все и завтра», либо к развитию своеобразного аутсорсинга проектных работ, что при наличии собственных специалистов экономически нецелесообразно.

Будучи по специальности инженерами, мы имели довольно обширную информацию о рынке САПР — об игроках, присутствующих на нем, и о предлагаемых ими решениях. Решено было проанализировать рынок, и не на предмет гипотетического применения каких-либо программ, а с учетом нашей специфики — для поиска продукта или комплексного решения, удовлетворяющего нашим требованиям по функциональности в области строительных конструкций. В результате отбора осталось несколько претендентов: Robobat, Advance Steel, Allplan. При более детальном знакомстве Allplan отпал по причинам серьезной несовместимости с применяемым AutoCAD и отсутствием локализации. На момент выбора Robobat находился под угрозой поглощения Autodesk, перспективы развития комплекса были неясны, а расчетные модули программы не требовались, поскольку мы осуществляем расчет с помощью ANSYS. Дополнительными факторами для выбора Advance Steel послужили привлекательные финансовые условия покупки, наличие модуля «АС. Металл», как нельзя лучше подходящего под наши требования по оформлению рабочей документации.

Итак, все организационные проблемы решены, настало время внедрять программу. Два ведущих специалиста прошли обучение основам работы в Advance Steel в компании «ИНФАРС», являвшейся поставщиком комплекса для нас. Но, как ни радужно все выглядело вначале, внедрена программа была только через год после ее приобретения. Я не зря обратил на это внимание. Наш случай, на мой взгляд, очень характерен. Внедрение откладывалось под предлогом нехватки времени. Риски по внедрению превалировали над очевидной необходимостью этого процесса, и весь год прошел под лозунгом «пусть так, но стабильно». Хотя возросший объем работ потребовал увеличения времени работы, бесконечных авралов, уменьшения выходных и т.д., что, безусловно, не лучшим образом влияло как на настроение коллектива, так и на производительность их труда. В результате к внедрению пришлось приступить в ситуации, когда степень загруженности сотрудников уже превышала все возможные пределы, образно говоря «некогда в квадрате». Надо прямо сказать, что удачное время было упущено и коллективу пришлось перестраиваться на ходу, что, понятно, гораздо более тяжело и рискованно.

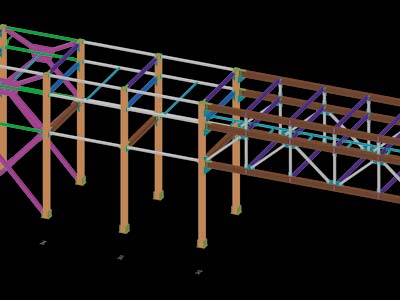

Тем не менее решение принято и обсуждению не подлежит. В качестве пилотного был выбран проект КМД трубопроводной эстакады протяженностью около 1200 м, трехъярусной, сечением примерно 8Ѕ10 м, с более чем 2 тыс. отправочными марками и 10 тыс. деталями. Наше предприятие уже имело до этого опыт выпуска КМД на подобные по конструкции объекты, но гораздо меньшей протяженности. Сложности, с которыми мы столкнулись в процессе разработки предыдущих проектов, совершенно четко показывали, что, несмотря на крайнюю сложность работы, разработка данного проекта в приемлемые сроки (около двух месяцев) невозможна существующими у нас методами. К примеру, опыт показал, что в наших условиях с помощью простого AutoCAD можно в короткие сроки аккуратно и безошибочно выполнить КМД на небольшой модуль или большой командой разработать КМД на эстакаду в 25-30 осей похожей насыщенности в течение как минимум месяца (рис. 1).

Рис. 1

Для работы над проектом была создана рабочая группа в количестве шести человек, включая одного руководителя. Кроме того, из компании «ИНФАРС» для оказания практической помощи по внедрению программы и разработке узлов стыковки балок были привлечены два специалиста. Эстакада была поделена на шесть секторов, поскольку изготовлением конструкций должны были заниматься два завода — по три сектора на завод. Более мелкое членение было принято с учетом конфигурации эстакады, удобства работы с моделью, простоты ее обсчета. Секции моделировались последовательно, переход к следующему участку осуществлялся только после полностью законченной работы над предыдущим, включая выпуск документации. Функции специалистов были распределены следующим образом:

- для ускорения процесса моделирования три человека занимались моделированием отдельных элементов конструкции, один — колонн, другой — поперечных балок, третий — продольных и диагональных связей. В ходе работы пришлось применить принцип внешних ссылок, с помощью которого специалисты могли выполнять свой объем работы с одновременной увязкой с частями коллег;

- руководитель работ отслеживал сопряжения между элементами, правильность общей схемы, задавал параметры разрабатываемых узлов в соответствии с проектом КМ;

- оставшиеся два человека вступили в работу на этапе готовности модели для непосредственной генерации и оформления чертежей совместно со специалистами, производившими моделирование;

- специалисты компании «ИНФАРС» осуществляли непосредственную техническую поддержку, касающуюся аспектов работы программы, для ускорения работы моделировали особо сложные узлы, создавали стили для оформления рабочей документации.

Основной проблемой, с которой столкнулись наши специалисты в ходе работ, была наша слабая готовность к работе в 3D. В процессе моделирования возникало очень много ошибок, связанных с тем, что, например, балки не были ориентированы точно в необходимой системе координат, болты располагались в деталях не под прямым углом к поверхностям сочленения, а также других ошибок, связанных со слабой готовностью к объемному моделированию в принципе. Кроме того, логичной впоследствии и очень неожиданной вначале оказалась необходимость полной доработки модели сектора в целом перед тем, как приступать к деталировке. В результате необходимо было очень четко соблюдать правильность модели с тем, чтобы впоследствии ошибки, неизбежно возникавшие при моделировании, не приводили к необходимости перечерчивания чертежей элементов, что, тем не менее, все равно случалось.

Также следует обратить внимание на то, что нами не использовался обширный инструментарий Advance Steel по типовым узлам и сочленениям. С одной стороны, это было связано с тем, что в проекте КМ узловые соединения были разработаны с применением сварки. Реальное положение дел диктовало необходимость разработки сборки узлов на болтах с последующей их обваркой (в соответствии с проектом КМ). Это привело к необходимости разработки уникальных соединений на основе нашего опыта конструирования и знаний особенностей Advance Steel специалистами компании «ИНФАРС». С другой стороны, нас приятно поразила интерактивность программы и ее направленность на обеспечение всех необходимых конструктору функций и действий. Например, возвращаясь к проблеме 3D-моделирования, все те ошибки, которые были допущены, можно обнаружить с помощью проверки коллизий в модели — инструмента, анализирующего пересекающиеся объемы тел. Такая проверка также позволяет выявить возможное дублирование элементов. А полностью законченный в 3D сектор избавляет от головной боли, связанной с постоянным пересчетом модели, а следовательно, с изменением монтажной схемы, ведомости отправочных марок и нумерации тех или иных элементов. Стоит также отметить, что, несмотря на опасения специалистов компании «ИНФАРС», вся обработка конечных 2D-чертежей велась исключительно средствами Advance Steel, позволяющими хоть и не так легко оформлять чертежи, как в классическом AutoCAD, но, тем не менее, предоставляющими необходимый для оформления набор команд. Advance Steel обладает мощным инструментарием для создания различных спецификаций, например по отправочным маркам, по профилям, по метизам и т.д. Возможность конвертации данных спецификаций в Word, Excel, PDF позволяет передать их оформление другим работникам, не знакомым с самой программой.

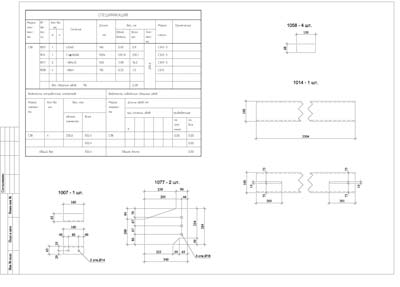

Нельзя не отметить, что в процессе внедрения сотрудниками компании не было высказано претензий по функциональности программы и необходимости ее применения. Они ознакомились с ее функциями с нормальным рабочим интересом, что, несомненно, говорит о продуманности комплекса и возможности выполнить любые реальные запросы конструктора. Хотя нельзя не отметить, что в ходе работы были обнаружены ошибки в реализации тех или иных команд, например очень тяжело, не с первой попытки Advance Steel проводит нумерацию элементов и отправочных марок в готовом секторе. При изменении модели в ходе перенумерации одинаковые отправочные марки периодически разделяются на две разные части, например для 23 штук марки 54 после пересчета возникает 21 штука марки 54 и две штуки марки 466. Модуль «АС. Металл» плохо справляется с обсчетом габаритов и массы фигурных пластин сложной формы. Надеемся, что в следующих релизах эти проблемы будут устранены (рис. 2).

Рис. 2

В целом по результатам применения программы можно отметить следующие моменты:

- Advance Steel идеален для разработки проектов КМ и КМД каркасных строительных конструкций. Отметим, что на данный момент на нашем предприятии идет подготовка к адаптации комплекса для разработки листовых конструкций резервуаров;

- инструментарий программы позволяет уже через несколько дней знакомства с ней приступить к разработке чертежей деталей;

- настройка стилей позволяет полностью в автоматическом режиме производить отрисовку листовых плоскостных элементов и их оформление и значительно сократить объем ручного оформления при черчении сборочных чертежей отправочных марок;

- автоматическая генерация различных видов спецификаций позволяет учесть все элементы конструкции и разместить их в производство, не заботясь о том, что какие-то два уголка и 18 пластин могут быть забыты при сведении общей спецификации руками;

- автоматический подсчет массы профилей и деталей, площади их поверхности, метизов, электродов позволяет оперативно и достоверно производить закупку материалов для изготовления и антикоррозионной защиты конструкций;

- 3D-моделирование дает представление о виде конструкции, позволяет отслеживать коллизии в модели и исправлять эти ошибки на ранней стадии, формирует у инженеров взгляд на реальную конструкцию и ее особенности;

- возможность представления конструкции в изометрии с указанием номеров отправочных марок и разрезов по узлам и осям позволяет создавать аутентичные монтажные схемы с наглядным представлением элементов и их взаимного расположения.

Таким образом, для нас стало очевидным, что, несмотря на все указанные проблемы, в нашем распоряжении инструмент, позволяющий спокойно смотреть в будущее.