Проектирование токарной обработки с помощью Edgecam

В предыдущей статье, посвященной программному комплексу Edgecam, мы рассматривали возможности продукта по проектированию фрезерной обработки. Но вряд ли найдется много предприятий, где для работы применяется только фрезерное оборудование с ЧПУ. В большинстве случаев, кроме фрезерного, используется токарное оборудование с ЧПУ. Побывав на различных машиностроительных предприятиях по всей России, я столкнулся с ситуацией, что составлением управляющих программ для станков токарной группы занимается не технолог, а сам оператор станка. При обработке простых деталей это может быть оправдано, но для сложных деталей, особенно содержащих элементы для фрезерной обработки, такой подход приводит к большим задержкам в производстве. Оператор тратит много времени на составление управляющей программы, а оборудование между тем простаивает. Кроме того, при этом заметно повышается вероятность ошибок в УП, приводящих в лучшем случае к браку, а в худшем — к повреждению дорогостоящего оборудования и инструмента. Рассмотрим процесс проектирования токарной обработки с помощью программы Edgecam, а также возможности, которыми она обладает.

Функциональность программы Edgecam весьма обширна. Поддерживаются различные конфигурации оборудования. Возможно проектирование как простой 2-координатной, так и более сложной 4-осевой токарной обработки. Предусмотрена поддержка токарных обрабатывающих центров с противошпинделем. В максимальной конфигурации программы возможно проектирование токарно-фрезерной обработки. Допустима как 3-координатная, так и 4/5-осевая одновременная фрезерная обработка. Таким образом, Edgecam охватывает весь спектр токарных и токарно-фрезерных обрабатывающих центров.

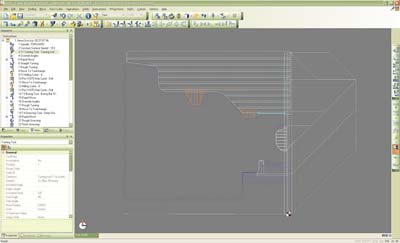

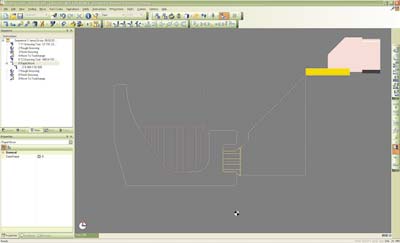

Рис. 1. Проектирование токарной обработки 2D-контура

Для проектирования простой 2-координатной токарной обработки достаточно 2D-контура (рис. 1). Это может быть токарный контур, загруженный, например, из AutoCAD или созданный непосредственно в Edgecam с помощью встроенных средств построения геометрии. Но максимальной эффективности можно достичь только при работе с твердотельными моделями, тем более что программа позволяет загружать файлы из различных CAD-систем напрямую, без использования программ-трансляторов. При работе с 3D-моделью мы можем произвести автоматический поиск элементов. При этом программа обнаружит токарные контуры, элементы для фрезерования и отверстия. Впоследствии выбор обнаруженных элементов из браузера значительно упростит выбор элемента для обработки и позволит избежать ошибок при проектировании.

Кроме того, при работе с 3D-моделью сохраняется ассоциативная связь между CAD- и CAM-системой, что позволяет при изменении модели в CAD-системе автоматически применить изменения в CAM-системе и произвести регенерацию траектории обработки с учетом изменений исходной модели. Очевидно, что это значительно сокращает время, требуемое на разработку и модификацию траектории обработки.

Как и прежде, Edgecam предлагает нам два варианта работы: с помощью операций или с помощью циклов. Как и в случае с фрезерной обработкой, при работе с операциями в рамках одного меню можно выбрать инструмент и задать параметры обработки. При этом остаются ограничения в доступных параметрах обработки. Работая с циклами, пользователь получает в свое распоряжение гораздо больше настроек. При этом перед выбором цикла для работы требуется предварительно выбрать инструмент из базы инструментов. Этот путь можно назвать профессиональным.

В рамках данной статьи будет рассмотрена работа с циклами как наиболее продвинутый способ создания траектории движения инструмента. Первое, что необходимо сделать, — это выбрать инструмент из базы, который определит, какие циклы обработки будут доступны для применения. Один инструмент можно использовать для нескольких циклов. Инструмент выбирается из встроенной базы инструментов. В стандартной поставке в базе содержится набор инструментов от различных производителей. В случае необходимости пользователь может расширить базу, внеся в нее новые инструменты. К выбору инструмента следует подойти со всей ответственностью. В случае если не выбран ни один инструмент, циклы обработки не будут доступны вовсе.

Теперь подробнее рассмотрим циклы токарной обработки.

Первый цикл — «Прямое точение», или Straight Turning. Обработка большинства деталей начинается именно с этого цикла, поскольку он предназначен для выполнения наиболее простых операций точения и его работа достаточно проста. Требуется задать две точки, первая из которых указывает начало обработки, а вторая — ее конец. Между указанными точками генерируется траектория обработки. В качестве параметров обработки также задаются следующие параметры: рабочая подача в миллиметрах на оборот, частота вращения шпинделя, шаг обработки. Я неспроста сказал, что с этого цикла начинается работа, потому что именно с его помощью легко выполняются операции по подрезке торца и снятию припуска по диаметру заготовки. Кроме того, данный цикл очень часто используется и в качестве последней операции обработки — с его помощью легко выполняется отрезная операция.

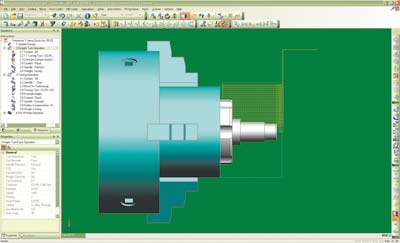

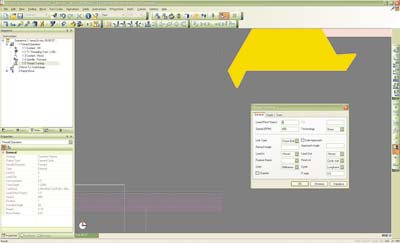

Рис. 2. Траектория, построенная с помощью цикла черновой обработки Rough Turn

Следующий цикл является продолжением предыдущего. Это цикл черновой обработки — Rough Turn (рис. 2). Как и в случае фрезерной обработки, цикл предназначен для снятия основного объема материала с заготовки. По указанному токарному контуру производится удаление материала и подготовка детали для чистовой обработки. Цикл применим как для наружных, так и для внутренних токарных контуров. В качестве основных параметров обработки выступают подача в миллиметрах на оборот, частота вращения шпинделя, припуск под чистовую обработку и шаг обработки. Припуск может быть задан как постоянный для всей детали, так и по отдельности для осей X и Z. Дополнительно для данного цикла можно задавать подвод/отвод инструмента между проходами.

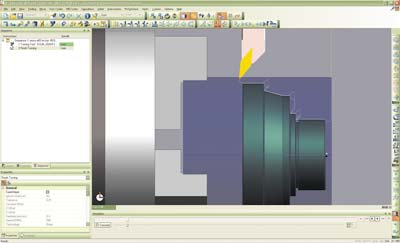

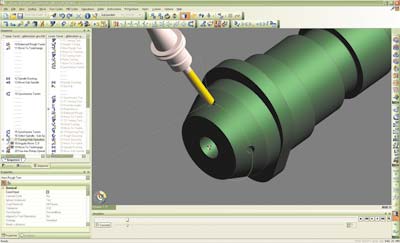

Рис. 3. Чистовая обработка токарного контура

Цикл чистовой обработки по контуру — Finish Turn (рис. 3). Работа данного цикла понятна из названия. Его цель — провести чистовую обработку токарного контура. При работе с 3D-моделями можно использовать как токарные контуры, обнаруженные с помощью автоматического поиска элементов, так и контуры, выбранные вручную. Параметры обработки, выбираемые для обработки, аналогичны другим циклам: рабочая подача, частота вращения шпинделя и параметры подвода/отвода инструмента. Дополнительно есть возможность задавать удлинение обрабатываемого контура в начале и конце обработки для достижения оптимальной траектории. Кроме того, цикл чистовой обработки позволяет проектировать траекторию обработки с компенсацией на радиус инструмента, что впоследствии позволит оператору станка влиять на качество получаемой детали, учитывая износ инструмента (рис. 4).

Рис. 4. Проверка полученной траектории обработки в Edgecam Simulator

Для обработки канавок программа предоставляет набор специальных циклов: Rough Groove, Finish Groove, Rough Side Groove и Finish Side Groove (рис. 5). Как видно из названий циклов, программа предлагает нам два цикла для черновой и два — для чистовой обработки. Применяя в работе различные циклы, мы можем выбрать оптимальный вариант обработки канавки. Как при черновой, так и при чистовой обработке основные применяемые параметры совпадают: рабочая подача, частота вращения шпинделя, припуск и удлинение обрабатываемого контура.

Рис. 5. Обработка канавок с помощью специальных циклов

Несколько слов о цикле точения резьбы Thread. Его название говорит само за себя. Задав параметры резьбы и параметры обработки, программа рассчитывает траекторию обработки резьбы с помощью токарного инструмента (рис. 6).

Рис. 6. Цикл точения резьбы в Edgecam

Цикл обработки отверстий Hole позволяет производить обработку различных отверстий. Доступны различные способы: сверление, развертка, расточка и нарезание резьбы. Параметры обработки полностью идентичны циклу обработки отверстий для фрезерных станков, поэтому подробно описывать их не будем. Но о чем следует сказать, так это о том, что программа позволяет с помощью автоматического поиска элементов обнаружить как отдельные отверстия, так и целые группы. Отверстия могут находиться в одной плоскости, например на торце обрабатываемой детали, либо располагаться радиально или на конической поверхности. Автоматическое распознавание отверстий и объединение их в группы существенно упрощает работу с ними, а также позволяет значительно снизить время на их обработку и избежать возможных ошибок (рис. 7).

Рис. 7. Обработка группы отверстий с помощью приводного инструмента

Как я уже отмечал, если оборудование дает возможность производить фрезерную обработку с помощью Edgecam, мы можем проектировать и ее. Весь функционал программы, предназначенный для проектирования фрезерной обработки, доступен при проектировании токарно-фрезерной обработки. Мы можем производить черновую и чистовую обработку, а также обработку поверхностей.

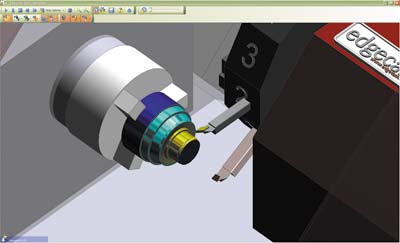

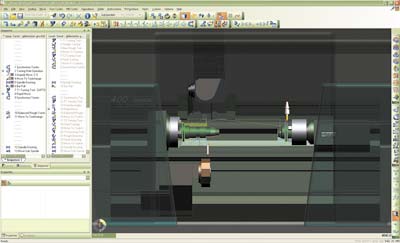

Edgecam позволяет проектировать различные виды обработки даже для самого мощного по своим возможностям оборудования (рис. 8).

Рис. 8. Проектирование обработки для токарно-фрезерного обрабатывающего центра

Используя Edgecam в работе, инженер-технолог получает инструментарий по подготовке управляющих программ для группы различного по своим возможностям оборудования. Впрочем, лучше один раз увидеть, чем сто раз услышать. Получить подробные консультации и демо-версию Edgecam вы можете у специалистов «Русской Промышленной Компании» (cad.ru). Для того чтобы изучить Edgecam в полном объеме и получить сертификат, предлагаем пройти обучение в Академии САПР и ГИС.