АДЕМ VX: за кулисами мехатроники

Выполнение основных этапов технического перевооружения, на которое ныне ориентировано большинство отечественных предприятий машиностроения, невозможно без глубокого анализа работы производителей и поставщиков передового технологического оборудования. Качественный и ответственный подбор всех составляющих элементов процесса позволяет на начальном этапе заложить позитивную основу реализации перспективных планов развития производства в отрасли.

С учетом требований конструкторской документации и соответственно технологических процессов возникает необходимость в независимой экспертной оценке рабочих планов перевооружения как неотъемлемой части проведения технологического аудита предприятия. Подробную программу мероприятий в этой области среди заводов, выпускающих продукцию военного назначения (ПВН), успешно реализует ОАО «Национальный центр технологического перевооружения предприятий оборонно-промышленного комплекса (ОПК)». Причем совместно с группой компаний ADEM, так как технологическая подготовка производства с применением современных программных средств проектирования, таких как САПР ADEM, предваряет любые практические шаги по совершенствованию технологических цепочек.

Именно поэтому возник коллективный проект проведения на предприятиях ОПК и машиностроения тематических семинаров, направленных на повышение квалификации специалистов, непосредственно формирующих планы технического перевооружения. Построенные на анализе технико-коммерческих предложений поставщиков и производителей современного оборудования, эти семинары дают исчерпывающую информацию о методиках подбора металлорежущего оборудования, производителях и поставщиках токарных, многофункциональных и фрезерных обрабатывающих центров применительно к действующим и перспективным технологиям производства. Приведем некоторую часть практического материала, полученного в ходе работы с мировыми производителями технологического оборудования и упорядоченного в соответствии с реальными процессами подбора станков в машиностроении. Вначале расскажем о международной промышленной ярмарке METAV-2008, проходившей в Дюссельдорфе. Революционный вклад в область высокоскоростной обработки внесла европейская фирма Dorries Scharmann Technologie GmbH, которая лидирует в сфере проектирования и изготовления обрабатывающих центров, предназначенных для авиастроения.

Одно из последних ноу-хау фирмы Dorries Scharmann Technologie GmbH — новая конструкция шпиндельного узла SPRINT Z3 для многоосевой обработки, построенная по принципу так называемой параллельной кинематики, — уже нашло промышленное применение при обработке комплектующих воздушного корабля A380 на предприятиях EADS (European Aeronautic Defense and Space Company), Германия; MOYOLA Precision Engineering, Ирландия; Liebherr-Aerospace Lindenberg GmbH. Рекордный показатель производительности установки, а именно объем снимаемого материала — 8 тыс. см3/мин, обеспечил 70-процентную экономию нормы времени на деталь. Шпиндель обладает уникальными показателями динамики, имеет три одновременно управляемые оси и содержит достаточно простой набор стандартных узлов, что делает его привлекательным с точки зрения ремонтопригодности.

Новейшая конструкция шпиндельного узла с параллельной кинематикой

Сотовая структура колонны горизонтального обрабатывающего центра с ЧПУ итальянской фирмы FPT Industrie. Материал — чугунное литье MEEHANITE

Совершенно естественно, что появление новых концепций и разработок в станкостроении возможно только при постоянном совершенствовании базовых мехатронных узлов, составляющих основу любого технологического оборудования. Например, станина — несущая конструкция, в которую изначально закладывается будущий успех станка. Две современные мировые тенденции в области конструкционного материала станин заключаются в использовании чугунного литья и минералита (полимербетона).

Как правило, в качественных конструкциях станин для статически нагруженных элементов применяется серый чугун с пластинчатым графитом (СЧ), аналог по DIN 1691 GG25, для динамически нагруженных — высокопрочный чугун с шаровидным графитом (ВЧ), аналог по DIN 1693-506-50 имеет маркировку GGG-50 или, в отдельных случаях, MEEHANITE GB/GC 300, GS800.

Вторая технология изготовления станин заключается в заполнении пустот стального сварного корпуса станка композитной смесью (минералитом или полимербетоном), состоящей ориентировочно на 90% из гранитной крошки и на 10% из эпоксидной смолы в качестве связующего материала. Себестоимость этой технологии бесспорно ниже по сравнению с чугунным литьем, производство станин из полимербетона менее вредно для окружающей среды, что очень важно для стран европейского содружества, и позволяет в более короткий срок получать готовые элементы станков.

Модель ADEM VX — информационная основа для последующих расчетов по методу конечных элементов

Станкостроители успешно конкурируют друг с другом, выявляя преимущества обоих способов и проводя кропотливую работу по совершенствованию технологий литья. Однако мировой опыт эксплуатации ЧПУ-техники выдвигает на первый план базовую геометрию станка с целой совокупностью физических параметров, позволяющих противостоять динамическим и статическим нагрузкам, возникающим в процессе резания. И тут не обойтись без специализированного программного обеспечения, направленного на комплексный компьютерный анализ виртуального продукта (станка) с целью получения первого опытного образца.

Например, с помощью услуги Mechatronic Support, предлагаемой станкостроителям фирмой Siemens, могут быть созданы предпосылки для эффективной интеграции механических элементов и двигателей станка на одной функциональной механической платформе так, чтобы получить интеллектуально оптимизированный станок.

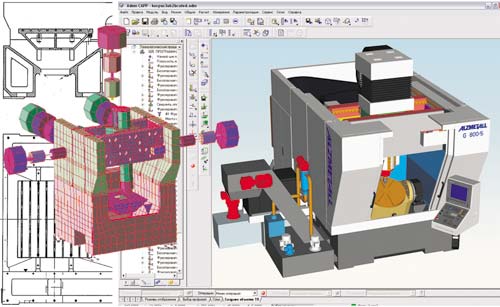

Моделирование с помощью FE-модели (Finite Elemente Modell) станка определяет формы собственных колебаний, включая моделирование контура регулирования, и делает возможным расчет различных вариантов. Оптимизация станка позволяет проверить (верифицировать) результаты моделирования на опытном образце и соответственно на окончательном станке. Именно таким образом с помощью специалистов фирмы Siemens была построена совершенно новая концепция портального многокоординатного обрабатывающего центра ALZMETALL G800, ставшего лидером среди европейских машин своего класса.

Если говорить о геометрии современных фрезерных обрабатывающих центров с ЧПУ, то можно четко проследить два основных направления развития в отрасли, которые обусловлены расположением шпинделя: производство станков портального типа и станков консольного типа. Как правило, портальные машины обладают лучшими динамическими и статическими характеристиками, на их базе собирают многоосевые обрабатывающие центры для сложных типов обработки, показатели стойкости инструмента у данного типа станков наиболее высокие. Например, при обработке на портальном станке G800 тестовой детали, изготовленной из инструментальной стали 4X5MФС с закалкой до 55 единиц HRC, прорезка пазов осуществлялась концевой фрезой диаметром 10 мм за один проход на полную глубину паза 10 мм без СОЖ, процесс сопровождался минимальной вибрацией. Режимы резания при этом составили: число оборотов — 3820, подача — 610 мм/мин. Отсюда можно сделать еще один вывод: машинный тест, в особенности выполненный в сложнейших производственных условиях на предельных значениях всех параметров, объективнее и весомее любых теоретических выкладок.

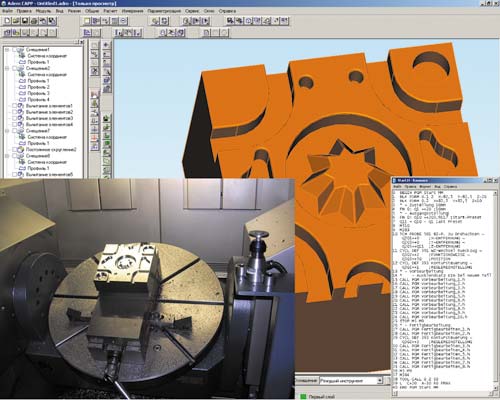

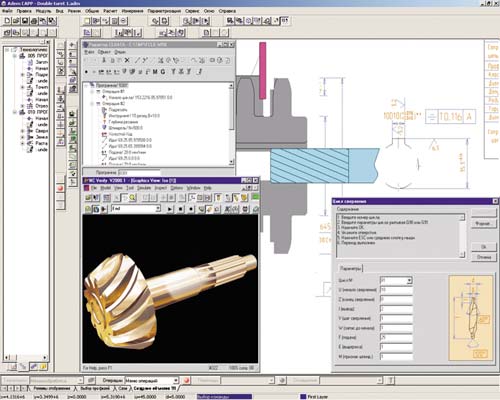

Проектирование в среде ADEM VX тестовой управляющей программы ЧПУ для 5-осевого станка с наклонно-поворотным столом; высокоскоростная обработка

Станки с консольным размещением шпинделя хотя и не обладают подобной жесткостью, однако более широко распространены благодаря низкой стоимости.

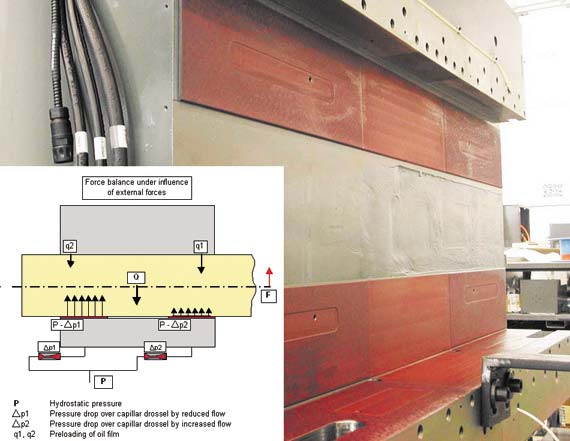

Горизонтальные обрабатывающие центры необходимо выделить в отдельную группу, поскольку конструкция их такова, что, даже располагая консольным шпиндельным узлом, они имеют различной степени сложности мехатронные системы компенсации погрешностей для реагирования на внешние физические факторы при обработке. Например, на протяжении десятков лет основой горизонтальной компоновки была система противовесов консоли шпинделя, которой в помощь позднее пришла пневмогидравлическая система создания противодавления азотными аккумуляторами в опорных поверхностях консоли, дополненная гидростатическими направляющими с регулировкой давления. Масляная пленка (давление — 20 атмосфер) толщиной всего 20 микрон, формируемая на направляющих скольжения с покрытием из антифрикционного материала, активно поглощает ударные нагрузки во время обработки и продлевает срок службы инструмента. Увеличение стойкости инструмента — основная цель совершенствования конструкции современных станков, поскольку этот показатель сопутствует стабильности процесса резания и совокупной точности обработки.

Говоря о точностных характеристиках современного оборудования с ЧПУ, нельзя не упомянуть о разных системах стандартов, на которые обычно ссылаются производители станков и дилеры в своих рекламных материалах. Например, при одном и том же показателе точности позиционирования немецкий стандарт VDI 3441 более требователен к исполнению тестовой задачи, нежели японский JIS. Согласно VDI 3441 измеряется точность позиционирования на всей длине пути у тестируемой оси перемещения узла станка, а JIS подразумевает меньшее количество измерений — всего на части этих перемещений. В целом процедура проверки параметра повторяемости станка — длительный и трудоемкий процесс, при котором каждые 2,5 часа перемещений шпиндельного узла исследуется тенденция отклонений во всех плоскостях геометрии.

Гидростатические направляющие скольжения современного горизонтально-фрезерного станка с ЧПУ

Современный шпиндельный узел представляет собой сложнейшую структуру электронных и электромеханических компонентов с широчайшими возможностями по самодиагностике и самонастройке. Самые известные европейские производители электрошпинделей — фирмы Kessler, Weiss, StepTec, Fischer и др. — оснащают свою продукцию такими системами, как отслеживание, индикация и компенсация широкого спектра вибраций, перегрузок и тенденций к поломке узлов; мониторинг рабочей температуры; авторегулировка степени преднагрузки подшипников; периодическая автоподача смазки в узел и многое другое.

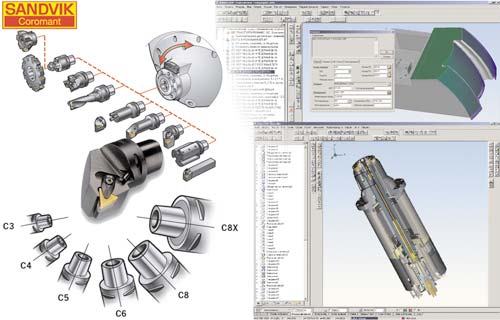

Подбор характеристик шпинделя при целевом использовании оборудования согласно технологическому процессу весьма важен для определения критических значений числа оборотов, мощности и момента вращения при составлении технического задания. Организация подбора и расчета режимов резания, выполненная в модуле CAPP-системы ADEM VX, позволяет использовать в этих целях каталожные данные мирового лидера по изготовлению инструмента — компании SANDVIK-COROMANT и производить в режиме реального времени проверку соответствия характеристик используемого в технологическом процессе оборудования, создавая условия для внедрения новейших технологий.

Интеграция каталожных баз данных инструмента SANDVIK в ADEM VX для выявления критических значений режимов работы шпинделя при выборе оборудования

Например, при обработке сплава AK12M2 можно применять поликристаллический алмаз (пластина SANDVIK R590-1105M-PS5-NL CD10) в качестве инструментального материала. При обработке торцевой фрезой диаметром 80 мм крейсерские режимы резания, при которых наиболее эффективно будет использован весь потенциал инструмента и достигнута максимальная стойкость, составят: скорость резания — 3000 м/мин, число оборотов — 12 000, подача — 11 000 мм/мин. Фреза для обработки карманов и полостей диаметром 32 мм с пластинами из твердого сплава R790-160420H-NM H13A имеет расчетные параметры: скорость резания — 1150 м/мин,

Проверка геометрии рабочей зоны 5-осевого портального обрабатывающего центра с применением моделирования процесса производства в ADEM VX

число оборотов — 11 500, подача — 10 200 мм/мин. Итог — экономия основного времени и обеспечение лучших условий для максимальной стойкости инструмента, гарантированное качество поверхности. Столь впечатляющих результатов можно достичь только на сверхдинамичном, жестком, тяжелом и стабильном станке с ЧПУ.

При этом нельзя забывать, что, как правило, одной динамики оказывается недостаточно для того, чтобы оптимально использовать физические возможности оборудования. В частности, при обработке плоскостей, карманов и пазов корпусных деталей требуется обеспечить гладкость (без переломов и резких изменений вектора движения) траектории при переходе с одной эквидистанты на другую. Данная стратегия рекомендована производителями инструмента как наиболее благоприятная для высокоскоростного резания и реализована в полной мере при разработке управляющих программ УЧПУ в расчетном модуле CAM-системы ADEM VX.

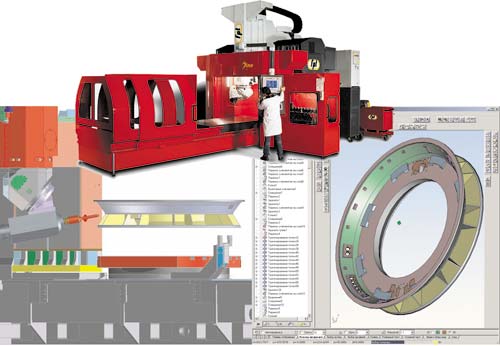

При комплексной обработке детали, а зачастую это может обеспечить только многоосевое оборудование, необходимо уделить внимание верификации, или контролю размеров рабочей зоны, учитывая критические длины инструментов и размеры детали с учетом размера приспособления. Как правило, производители станков предоставляют такую информацию, особенно если рабочая зона в силу самой конструкции оборудования представляет собой сложную пространственную фигуру, получаемую обходом нулевой точки шпинделя по совокупности точек конечных перемещений. Анализ геометрии рабочей зоны, проводимый с помощью инструментария ADEM VX, позволяет выявить критические участки — коллизии даже в тех случаях, когда сам шпиндельный узел имеет две и более осей поворота. Необходимо отметить, что такой процесс моделирования ситуаций в ADEM несоизмеримо выгоднее с экономической точки зрения, нежели практическая отработка технологии на реальном станке методом проб и ошибок.

Одновременно работают два инструмента. Сокращение основного времени и времени подготовки производства — заслуга станка и системы ADEM

Данный метод применим и к токарной группе оборудования, особенно к токарным станкам с более чем одной револьверной головкой, и к токарно-фрезерным станкам. Здесь нельзя не упомянуть об основных мировых тенденциях развития конструкции токарных станков с ЧПУ, поскольку термины «комплексная (токарная, фрезерная, шлифовальная и т.д.) обработка» и «мультифункциональные станки» сформировались путем интеграции различных исполнительных устройств в одной машине, изначально предназначенной лишь для токарной обработки тел вращения.

Приведем лишь некоторые инженерные решения, которые качественно и количественно расширили область применения токарных станков с ЧПУ. Использование дополнительного шпинделя (контршпинделя) позволяет обработать деталь с обеих сторон полностью в автоматическом режиме, погрешность такой переустановки на порядок ниже, чем вручную оператором. В системе ЧПУ для этого организован целый программный цикл, предусматривающий все особенности процесса, и для наиболее точных машин время перезахвата детали составляет порядка 7 с. Как правило, двухшпиндельные машины имеют две и более револьверные головки, в отдельных случаях оснащенные гидростатическими направляющими. Гидростатика хорошо зарекомендовала себя при работе резца «на удар», например при снятии неравномерного припуска в процессе обработки детали от заготовки до готового изделия. Гидростатика самым благоприятным образом влияет на стойкость инструмента, что дает прямой экономический эффект. Говоря о комплексной многоосевой обработке на токарном станке, не стоит забывать, что мультифункциональные станки с возможностью выполнения силового фрезерования должны оснащаться не только моторизованным фрезерным узлом (мощность > 15 кВт, момент > 100 Нм), но и дополнительной осью C на главном или контршпинделе, обеспечивающей высокий момент вращения детали при низкой угловой скорости поворота.

Мировая тенденция сокращения не только основного, но и вспомогательного времени обработки, особенно в условиях крупносерийного и массового производства, послужила толчком к пересмотру самих основ классической компоновки токарных машин и появлению станков с вертикальным токарным шпинделем, обеспечивающим по принципу Pick-up загрузку заготовок в зону обработки и выгрузку готовых деталей. Эта группа станков оснащается интегрированным устройством автоматизации подачи заготовок и готовых деталей — транспортным конвейером, который программируется как дополнительная ось устройством ЧПУ. Высокая жесткость и стабильность схемы вертикального станка позволили дополнить технологию шлифовальной операцией. Точение плюс шлифование (а это значит один станок вместо двух) обеспечивает неоспоримое экономическое преимущество, а также минимальный припуск на шлифовку (всего 20 мкм). Для сокращения основного времени обработки вертикальные токарные центры оснащают несколькими рабочими зонами с возможностью в каждой зоне проводить обработку одновременно рядом инструментов. В таком случае возможность токарного модуля системы ADEM VX программировать несколько одновременно работающих инструментов представляется весьма эффективной. Надо сказать, что никем не превзойденная функциональность специализированного (в отличие от большинства программ) токарного модуля системы — итог практической работы не только с пользователями, но и с мировыми производителями токарного оборудования с ЧПУ.

Современные мехатронные решения станкостроения не перестают преподносить сюрпризы конечным потребителям оборудования, делая труд рабочих все более интеллектуальным, а продукцию — более качественной. В таких условиях готовность ADEM взять на себя роль главной информационной среды конструкторско-технологической подготовки производства при любых внешних изменениях в планах развития предприятия является стратегическим фактором обеспечения преемственности опыта специалистов, позволяет оперативно внедрять индивидуальные, новаторские и экономически эффективные решения на местах.