Опыт внедрения системы Omega Production на приборостроительном предприятии «Витязь»

Управление заменами конструкторских элементов и материалов

Электронный технический документооборот

Управление подготовкой производства

Планирование и учет в производстве

Республиканское унитарное производственное предприятие «Витязь» (Белоруссия) является одним из ведущих в СНГ по выпуску телевизионной техники. Другими изделиями, выпуск которых тоже осуществляется в значительных количествах, являются медицинская техника, DVD-проигрыватели, пылесосы, тепловентиляторы (электронагреватели) и другие товары народного потребления.

На «Витязе» выполняется полный цикл разработки и производства продукции, включая производство корпусов из пластмасс и собственное инструментальное производство.

Внедрение системы управления подготовкой производства и производством Omega Production осуществляется на предприятии в рамках государственной научно-технической программы «CALS-технологии». Основной целью внедрения является повышение эффективности управления жизненным циклом изделий предприятия, начиная с задач проектирования и заканчивая сопровождением и сервисным обслуживанием в эксплуатации. Другие цели — отработка особенностей управления жизненным циклом изделий приборостроения с реализацией типовых решений, которые могли бы тиражироваться для других предприятий похожего профиля.

В данной статье будет рассказано о полученных на предприятии решениях и опыте по управлению жизненным циклом изделий приборостроения на этапах разработки, подготовки производства и производства, которые могут быть использованы на других приборостроительных предприятиях с серийным характером производства.

В соответствии с требованиями CALS-технологий основными принципами, реализуемыми в системе, являются интегрированное информационное пространство для всех задач управления, электронный технический документооборот с использованием естественных для пользователей системы принципов управления документами, основа которых заложена стандартами ЕСКД и ЕСТД, и обеспечение адекватной электронной документацией каждого произведенного изделия.

Взаимодействие Omega Production с системами автоматизированного проектирования, используемыми на предприятии

В качестве основной системы трехмерного проектирования на предприятии используется SolidWorks. В службе главного конструктора реализуются проекты п острое ния трехмерных моделей корпусных деталей проектируемых изделий, начиная с этапа дизайна проекта и заканчивая проектированием литьевой оснастки.

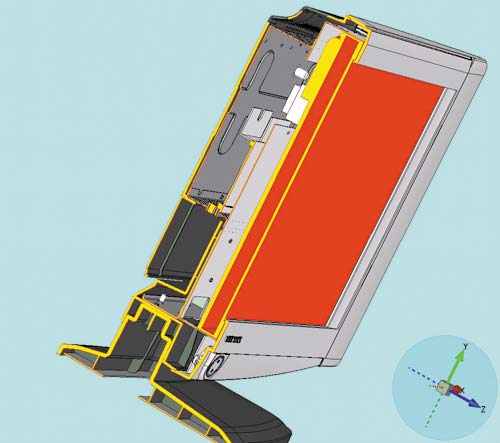

Пример представления трехмерной модели LCD-телевизора представлен на рис. 1.

Рис. 1. Трехмерная модель LCD-телевизора

Система Omega Production используется для хранения 3D-моделей деталей и сборочных единиц, а также чертежей и получения при необходимости спецификаций по трехмерным моделям.

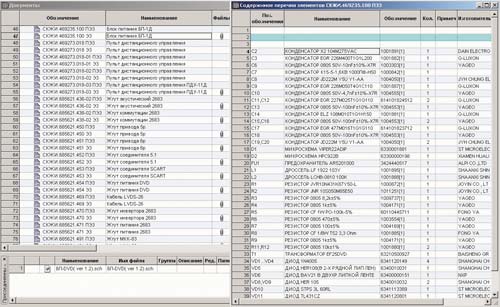

Основной системой для разработки электрических схем и электронных блоков на печатных платах является P-CAD. В Omega Production импортируются и хранятся файлы электрических принципиальных схем для соответствующих электронных документов. Из файлов электрических схем автоматически формируются перечни элементов. В одной электрической схеме может быть определено несколько исполнений. В этом случае перечень элементов автоматически формируется в виде группового документа. При создании группового документа автоматически формируются и входящие в него единичные документы.

Для обеспечения целостности данных элементы, используемые при формировании электрических схем в P-CAD, должны быть предварительно введены в базу данных конструкторских элементов системы.

Пример представления электрических схем и перечней элементов в списке электронных документов приведен на рис. 2.

Рис. 2. Перечень элементов как электронный структурированный документ

Управление заменами конструкторских элементов и материалов

Для приборостроительных предприятий характерным является большое количество допустимых замен по используемым покупным радиоэлементам и технологическим материалам.

Допустимые замены по покупным комплектующим изделиям и материалам реализуются в виде ведомостей допустимых замен, которые являются электронными структурированными документами. При включении ведомости допустимых замен в состав документации узла или изделия автоматически образуется производственная документация, которая включает допустимые замены.

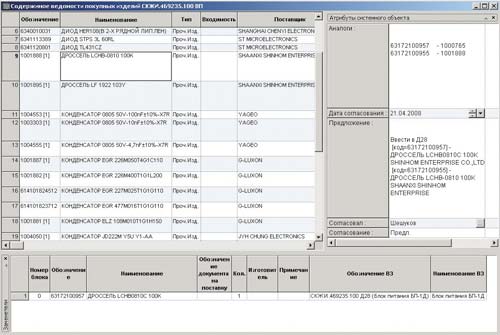

Для «Витязя» ведомости допустимых замен применяются еще до формирования производственной документации на этапе согласования требуемых покупных изделий со службой снабжения. Согласование покупных изделий производится по электронному документу «Ведомость покупных изделий», формирование которого обеспечивается по перечню элементов с использованием ведомости допустимых замен. В процессе согласования работники службы снабжения согласуют элементы в ведомости покупных изделий или предлагают использовать заменители из ведомости допустимых замен, а также, при необходимости, ввести дополнительные элементы в ведомость допустимых замен.

Пример представления данных по согласованию в ведомости покупных изделий приведен на рис. 3.

Рис. 3. Представление согласования в ведомости покупных изделий

Кроме замен технологических материалов, разрешаемых для конструкторских элементов конкретных узлов, существует также практика допустимых замен материалов, которые не зависят от входимости конструкторского элемента в конкретные узлы. Такие замены реализуются в электронном документе «Ведомость постоянных допустимых замен материалов».

Временные замены конструкторских элементов и материалов выполняются через электронный документ «Разрешение на временное отклонение от конструкторской документации».

Управление цветом для изделий

Каждая модель из ассортимента предприятия, как правило, имеет до десяти и более исполнений. При этом каждое конструктивное исполнение может изготавливаться в нескольких цветовых вариантах (схемах). При производстве деталей и узлов цвет может определяться окраской как в массе (для пластмассовых деталей), так и поверхностей.

Геометрия деталей не зависит от цвета, поэтому для всех цветовых исполнений детали конструкторы создают один чертеж. Данные о цвете и замене материалов для разных цветов записываются в текстовом виде в поле чертежа детали. То есть конструкторское обозначение детали не зависит от цвета и спецификации, определяющие структуру и состав изделий, формируются без учета цветовых схем. Попытка учета цвета деталей в их обозначениях и различных вариантов цветовых схем изделий приводит к неоправданно большому количеству вариантов спецификаций изделий, которые нереально вести как КД, и значительному увеличению технологической документации.

Применение общего механизма управления конфигурациями изделий, существующего в системе Omega Production, в данном случае является избыточным и требует значительной переработки существующей на предприятии конструкторской документации по изделиям.

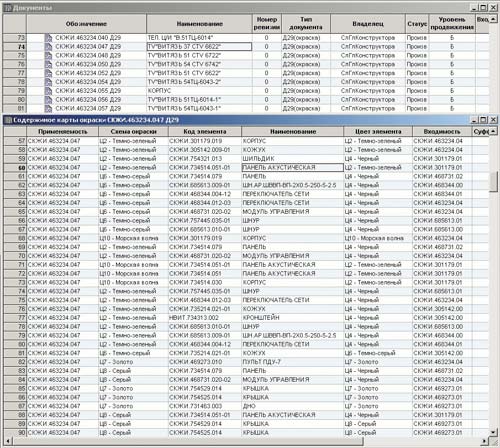

Рис. 4. Карты окраски в составе структурированных конструкторских документов

Основой решения проблемы, которое удовлетворяло бы конструкторские, технологические и производственные службы, является использование в составе конструкторской документации для узлов и изделий структурированного документа «Карта окраски», в котором содержатся данные о принятых цветовых схемах для узлов и изделий и соответствующем им распределении цветов для деталей.

Пример карты окраски приведен на рис. 4.

Для технологических данных зависимыми от цвета могут быть маршруты деталей и узлов, нормы расхода основных и вспомогательных материалов. Обеспечивается возможность формирования технологических процессов с вариантностью технологических операций в зависимости от требуемого цвета конструкторских элементов.

При выполнении технико-экономических расчетов, например расчета прямых затрат и себестоимости изделия, схема окраски и исполнение окраски являются задаваемыми входными параметрами расчета. При формировании планов производства для элемента плана также задается схема и исполнение окраски.

Такой подход к заданию и ведению данных по окраске изделий позволяет производить расчет составов изделий с представлением данных о цвете элементов, автоматически выбирать для расчета ресурсов соответствующие маршруты, данные материальных норм и технологических процессов.

Электронный технический документооборот

На предприятии широко используются предоставляемые системой возможности электронного технического документооборота:

- формирование жизненных циклов электронных документов в соответствии с бизнес-логикой их создания, контроля и использования;

- проведение электронных согласований документов в соответствии с определенными схемами согласования;

- формирование замечаний и примечаний при проведении контроля электронных документов. В системе используется встроенный вьюер, что позволяет проводить электронное согласование чертежей, моделей и других файловых документов с использованием функции красного карандаша;

- пересылка документов на согласование и рассылка с использованием встроенной электронной почты;

- автоматическое изменение статусов документов в жизненном цикле после получения обязательных согласований;

- печать электронных документов с автоматическим отнесением полученных электронных согласований к фиксированным подписям в стандартных формах печати;

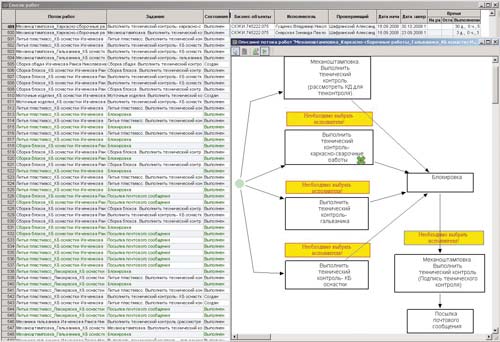

- использование механизмов потоков работ при работе с электронными документами.

Пример списка потоков работ для получения технологических согласований КД с данными и графическим представлением этапа выполнения приведен на рис. 5.

Рис. 5. Потоки работ

Управление подготовкой производства

Подготовка производства на предприятии выполняется по следующим основным событиям:

- по плановым темам подготовки производства, связанным в основном с выпуском новых изделий и модернизацией блоков изделий;

- при проведении изменений по извещениям об изменениях.

В первом случае технологическая подготовка производства инициируется конструкторской службой направлением в технологическую службу документа-основания для проведения работ по подготовке производства для указанного в документе изделия. В этом случае список конструкторских элементов, по которым необходимо выполнить подготовку производства, в явном виде конструкторской службой не предоставляется.

Определение перечня элементов по составу изделия, для которых требуется подготовка производства, определяется в технологической службе с использованием электронного документа «Групповая ведомость применяемости» (ГВП), который во многом похож на ведомость маршрутов и формируется по указанным исполнениям изделия. По заимствованным элементам в групповой ведомости применяемости представляются данные о маршрутах элементов и наименованиям тем, где по данным элементам проводилась подготовка производства. По маршрутам элементов автоматически формируются перечни видов работ, которые нужно выполнять для данных элементов. Для новых элементов, по которым подготовка производства ранее не проводилась, в соответствии с КД назначаются маршруты с точностью до видов работ в подразделениях предприятия. Из ГВП формируются требуемые выборки по видам работ, которые оформляются как электронные документы и рассылаются технологическим бюро для разработки или корректировки технологических процессов по перечням элементов, входящих в данные выборки. Для отслеживания выполнения работ по выборкам ГВП рассылка осуществляется в потоках работ. По элементам выборок в системе могут быть оформлены графики разработки технологических процессов.

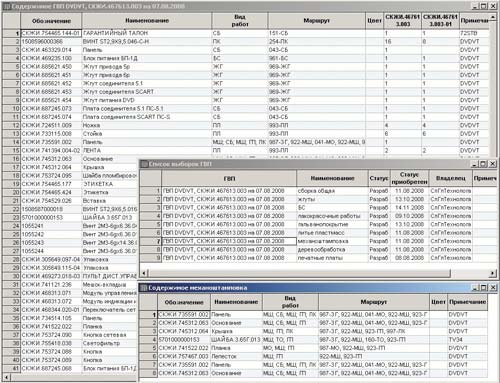

Рис. 6. Групповая ведомость применяемости и выборки

Пример содержимого ГВП и перечень выборок приведены на рис. 6.

Технологические процессы разрабатываются в системе по всем технологическим переделам, имеющимся на предприятии.

Для элементов выборок технологи при необходимости формируют карты заказов на проектирование и изготовление оснастки. Карты заказов включают данные технических заданий на проектирование оснастки.

С использованием данных карт заказов формируются графики проектирования и изготовления оснастки. По картам заказа формируются также планы подразделений по проектированию оснастки.

Извещения об изменениях проводятся в электронном виде. При проработке извещения в технологических подразделениях определяется необходимость создания или корректировки технологических процессов, разработки и изготовления специализированной оснастки. По этим данным формируются график разработки технологических процессов по извещению, карты заказов, график разработки и изготовления оснастки.

Планирование и учет в производстве

На предприятии формируются и ведутся годовые, квартальные и месячные планы. Годовые и квартальные планы рассматриваются как прогнозные планы, по которым в основном производится расчет объемов производства.

Расчеты, выполняемые на основе месячных планов, являются основой оперативно-производственного планирования на предприятии. В качестве базовой системы оперативно-производственного планирования для серийного производства применяется система планирования с переходящими заделами деталей и сборочных единиц, рассчитанных на основании справочника норм заделов. Нормы заделов формируются на базе данных о длительности производственных циклов по деталям и сборочным единицам.

При формировании месячных производственных планов для изделий обязательно учитывается схема окраски. Одно и то же изделие с разными схемами окраски записывается разными строками плана со своим количеством.

Основными расчетными задачами для месячных планов производства являются расчет цеховых подетальных планов, расчет лимитов на материалы, расчет лимитов на покупные комплектующие изделия (ПКИ). Расчеты выполняются с учетом остатков, получаемых из задач учета в производстве, и поддержания нормативных заделов по точкам производства. Расчеты лимитов по материалам и покупным комплектующим изделиям в соответствии с планом производятся для каждого изделия отдельно с учетом допустимых замен, определяемых ведомостями замен или разрешениями на временное отклонение от КД.

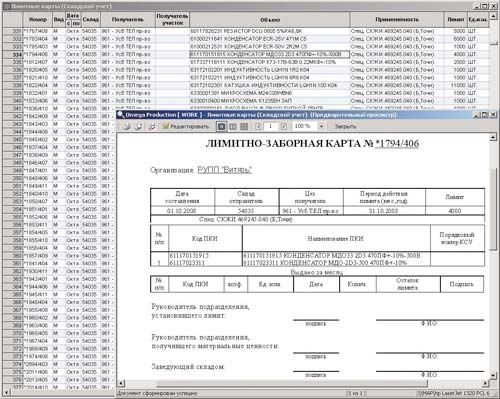

Пример списка и образа печати для лимитно-заборной карты приведен на рис. 7.

Рис. 7. Лимитно-заборные карты

Ввод фактических остатков для учета в производстве осуществляется по электронным актам инвентаризации. При этом остатки учитываются по цветам отдельно для каждой точки производства.

Передача продукции между точками производства в соответствии с маршрутами выполняется через электронные накладные. Это позволяет в любой момент иметь по каждой точке производства расчетный остаток.

Складской учет является партионным. Все документы складского учета являются электронными документами с гибкими, настраиваемыми схемами согласования.

Внедрение системы Omega Production на РУПП «Витязь» на данном этапе обеспечило предприятию интегрированную информационную среду, единую платформу электронного технического документооборота, возможность использования современной системы управления данными об изделиях и жизненным циклом изделий, планирование и учет производства в соответствии со стандартами MRP II.

Следующий этап внедрения будет касаться управления сбытом продукции и инструментальным производством, финансового учета и планирования и других модулей, обеспечивающих включение в интегрированную информационную среду всех задач управления предприятием.