PowerSHAPE Pro: новые возможности реверсивного инжиниринга

В данной статье мы рассмотрим возможности реверсивного инжиниринга, реализованные компанией Delcam plc во флагманской версии CAD-системы PowerSHAPE. Недавно Delcam официально объявила о завершении работ по интеграции системы реверсивного инжиниринга CopyCAD с 8-й версией PowerSHAPE Pro.

Необходимость в средствах реверсивного инжиниринга возникает во многих ситуациях, таких, например, как:

разработка дизайна нового изделия;

наследование форм физического прототипа и его воспроизведение (копирования);

ремонт изделия, точная CAD-модель которого не существует или недоступна;

конструирование изделия с учетом эргономических особенностей строения тела человека.

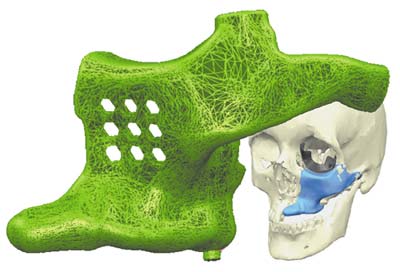

Как правило, в результате реверсивного инжиниринга пользователю необходимо не просто получить копию сосканированного физического прототипа, а определенным образом доработать или отредактировать 3D-модель. При этом возникает необходимость совмещать в едином 3D-пространстве триангулированные данные и гибридную (поверхностную или твердотельную) CAD-модель. Уникальность реализованного в PowerSHAPE Pro функционала моделирования заключается в возможности совместного использования триангулированных STL-данных и поверхностей с точным математическим описанием. Например, пользователь может создать для триангулированной поверхности эквидистантную STL-поверхность или выполнять логические булевы операции между триангулированными и привычными CAD-поверхностями.

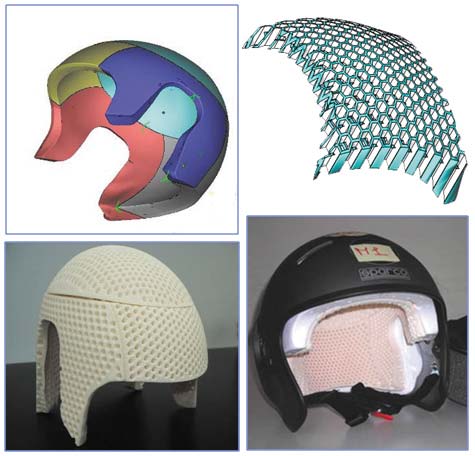

Типичным примером, когда в одном проекте возникает необходимость совместного использования триангулированных данных и гибридных CAD-моделей, является производство изделий индивидуального назначения с учетом формы тела конкретного человека (рис. 1): биопротезов, трансплантантов, защитной амуниции и экипировки, мотошлемов, анатомических сидений и т.п. Отметим, что именно Delcam plc является координатором европейского проекта Custom-Fit (www.custom-fit.org), в рамках которого непрерывно разрабатываются новые технологии массового проектирования и изготовления изделий персонального назначения.

Рис. 1. Производство изделий индивидуального назначения призвано улучшить жизнь конкретного человека

Необходимо отметить, что любая координатно-измерительная машина (КИМ) или 3D-сканер в результате сканирования выдает дискретный набор 3D-точек. Поскольку для работы с триангулированными данными применяются особые методы математического описания, отличающиеся от используемых для поверхностных или твердотельных CAD-моделей, появился особый класс САПР, ориентированный на обработку и редактирование именно сканированных облаков точек.

Для этих целей компанией Delcam была предложена система CopyCAD. Как и большинство систем реверсивного инжиниринга, предлагаемых сегодня на рынке программного обеспечения, система СopyCAD предусматривала создание поверхностной модели в лоскутной форме. Как правило, это был лоскут, ограниченный четырьмя пространственными кривыми. Такая лоскутная модель приемлема, когда имеет место изделие свободных форм. Иное дело, если это модель, состоящая из геометрических форм, где явно можно выделить геометрические элементы: плоскости, поверхности вращения и вытягивания, скругления и т.п. В этом случае лоскутная модель существенно ограничивает конструктора в модификации такой модели. Например, лоскут, созданный на скруглении, не имеет такого параметра, как радиус, а плоский лоскут не гарантирует, что это будет действительно плоскость в геометрическом понимании. Компания Delcam предложила оригинальное решение, объединив два продукта (PowerSHAPE и CopyCAD) в один — PowerSHAPE Pro 8, что позволило перейти от лоскутного реверсивного проектирования к геометрическому реверсивному проектированию.

Далее мы рассмотрим методы реверсивного инжиниринга и способы их реализации с применением программных продуктов компании Delcam plc.

Очень большой класс 3D-моделей самого разного технического назначения образуется преимущественно простыми в описании поверхностями: плоскостями, конусами, сферами и торами. Например, для однозначного задания плоскости достаточно всего трех точек, цилиндрической поверхности — четырех точек и направления оси (или нормали), сферической — четырех точек. Скругления между поверхностями тщательно измерять не имеет смысла — достаточно в нескольких местах по нескольким точкам измерить их радиус и убедиться, одинаков ли он (в дальнейшем поверхности, образующие скругления, можно построить на CAD-модели средствами моделировщика). Естественно, что для уверенности в точности измерений количество опорных точек должно быть выше логического минимума, то есть содержать контрольно-дублирующую информацию. Получается, что для создания CAD-модели, состоящей из 30 математически простейших поверхностей потребуется измерить порядка 300-500 точек, что вполне выполнимо путем поточечных замеров. При наличии ручной измерительной машины или измерительной «руки» снимать эти контрольные сечения и точки, по которым проводятся геометрические построения, можно с ее помощью. Для такой технологии реверсивного инжиниринга Delcam предлагает программный пакет PS-Arm, который позволяет сканировать точки и сечения и передавать их напрямую в пакет моделирования PowerSHAPE. Если физический прототип имеет сложные поверхности, которые нельзя описать плоскостями, конусами и т.п., их необходимо описывать сетью кривых, чтобы впоследствии эти поверхности можно было построить в CAD-системе на основе сечений и направляющих. Естественно, чем сложнее форма поверхности, тем больше потребуется измерений и тем больше времени это займет у оператора КИМ. Более подробно о методах использования КИМ типа «рука» вы можете прочитать в статье «Программное обеспечение фирмы Delcam и решение производственных проблем контроля качества и реверсивного инжиниринга» Валерия Литвина (www.delcam.ru/public/sg_07.08_01.pdf).

Но что делать, если есть только облако точек, полученное, например, с лазерных или фотометрических сканеров. Используя новую комбинацию продуктов PowerSHAPE и CopyCAD, стало возможно из триангулированной модели выделять сечения и точки для последующих геометрических построений. В этом случае технология реверсивного инжиниринга состоит из следующих стадий:

Создание триангулированной модели по облаку точек, ее сглаживание и редактирование.

Выделение сечений, характерных точек и элементов из триангулированной модели и построение геометрических профилей.

Построение объемной геометрической модели с помощью выделенных профилей, с контролем отклонения построенной модели от исходной триангулированной модели.

Проиллюстрируем эту технологию на примере.

Для реверсивного инжиниринга физических прототипов сложной формы поставщиками КИМ были специально разработаны высокопроизводительные методы бесконтактного 3D-сканирования. Одним из основных недостатков бесконтактных 3D-сканеров является невозможность сканирования зеркальных, угольно-черных и прозрачных объектов. Например, полированный металл качественно отсканировать лазерным сканером удается далеко не всегда. Самые хорошие и стабильные результаты сканирования получаются на матовых поверхностях серых оттенков. Поэтому при возможности физический образец перед бесконтактным сканированием желательно покрасить из пульверизатора (баллончика) специальной матовой краской.

Бесконтактный лазерный сканер за один проход сканирует зону определенной фиксированной ширины. Чтобы оцифровать всю деталь, делается несколько сканирующих проходов с разных ракурсов, чтобы луч лазера мог добраться до затененных зон. С этой же целью может меняться ориентация самой детали относительно 3D-сканера. Так возникает проблема совмещения нескольких облаков точек, полученных разными проходами: все точки необходимо свести в общую систему координат 3D-модели и построить по ним единую поверхность.

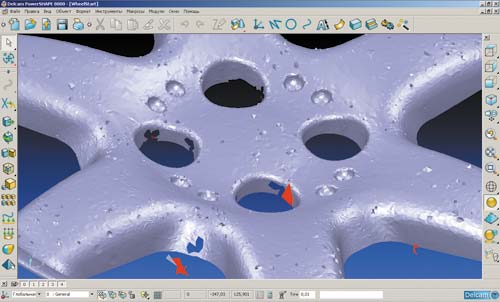

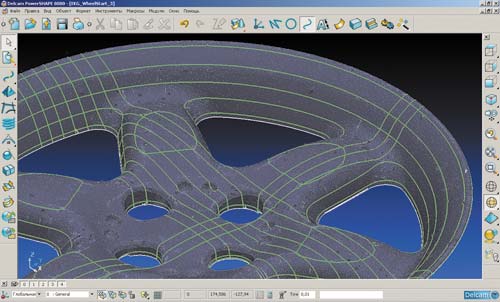

Рис. 2. Сканированная STL-модель содержит множество всевозможных дефектов

Из-за различных микродефектов сканируемой поверхности и погрешности 3D-сканера отсканированная STL-модель содержит множество дефектов (рис. 2). Во-первых, даже идеально плоская сканированная поверхность приобретает при оцифровке определенную волнистость и шероховатость. Во-вторых, модель может иметь разрывы на поверхности (например, в затененных зонах). В-третьих, 3D-данные бесконтактного сканирования содержат много лишней информации и «мусора» в виде ненужных точек, поверхностей и дубликатов. Поэтому результаты сканирования нужно привести к пригодному для дальнейшей работы виду. Поскольку STL-модель может содержать сотни тысяч точек, распознать и исправить недостатки модели без специального ПО нереально.

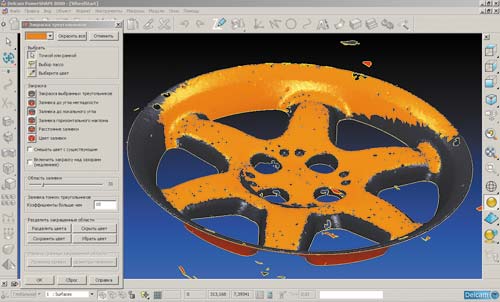

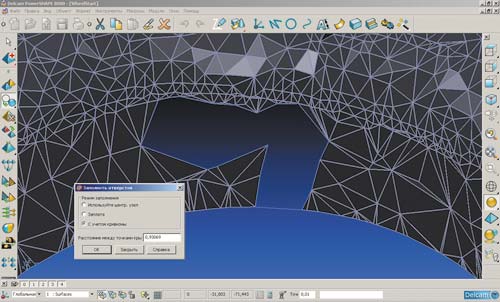

Основываясь на многолетнем опыте разработки и сопровождения системы CopyCAD, компания Delcam выпустила широкий арсенал средств для редактирования триангулированных данных, позволяющих избежать рутиной работы. Продемонстрируем это на примере. Для начала очистим STL-модель от «мусора» и ненужной информации. Функция закраски треугольников (рис. 3) позволяет закрашивать триангулированные данные по различным критериям, например до локального угла, до негладкости, на заданное расстояние и т.п. Тем самым функция закраски позволяет сохранить или удалить все треугольники, окрашенные в один цвет.

Рис. 3. Опция «Заливка до локального угла» позволяет выделить необходимые участки STL-модели в несколько щелчков мышью

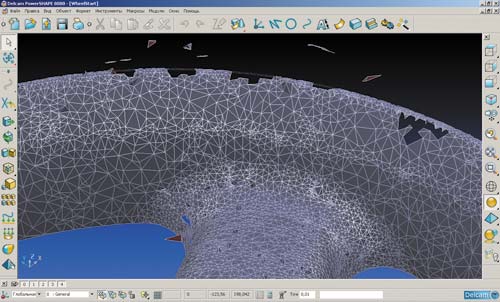

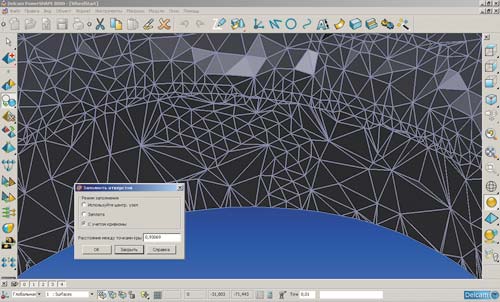

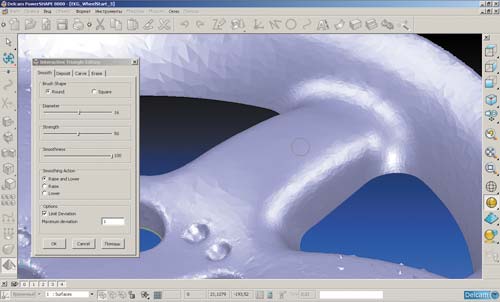

Следующий этап используется в случае, если пользователю необходимо получить высококачественную STL-модель. Для этого в CopyCAD реализован широкий набор средств моделирования и редактирования триангулированных данных. Во-первых, необходимо найти и заполнить в модели все разрывы (рис. 4). Во-вторых, поверхность STL-модели, оцифрованная 3D-сканером, содержит микронеровности и ее нужно сгладить функцией интерактивного редактирования триангулированной модели (рис. 5).

Рис. 4. Функция «Заполнить отверстия» позволяет заполнять разрывы с учетом кривизны окружающих областей

Можно доработать STL-модель до приемлемого уровня и прямо по ней в CAM-системе PowerMILL подготовить управляющие программы для станка с ЧПУ или передать STL-геометрию на установку быстрого прототипирования. Заметим, что при этом изготовленный образец унаследует все недостатки физического прототипа и сканированной STL-модели.

Теоретически ничто не мешает получить триангулированную STL-модель очень высокого качества, с достаточной точностью описывающую прототип, но редактировать отдельные ее элементы практически невозможно. Например, у триангулированной 3D-модели будет крайне затруднительно изменить радиус скругления кромок или диаметры отверстий.

Рис. 5. Функция интерактивного скульптурного моделирования позволяет сглаживать STL-модели в локальных зонах с учетом допустимых отклонений точек

Если доработать STL-модель до желаемого качества не представляется возможным, приходится аппроксимировать ее лоскутами поверхностей с точным математическим описанием. Недостатком этого метода является то, что поверхности, спроецированные на триангулированную модель, в общем случае имеют неправильную форму, поэтому собранную из таких поверхностей CAD-модель сложно модифицировать. Как правило, в результате реверсивного инжиниринга пользователь пытается получить CAD-модель с привычной для поверхностного моделирования топологией поверхностей. Такие CAD-модели содержат логический минимум количества поверхностей, образующих отдельные конструктивные элементы, и их легко редактировать и видоизменять, в том числе и параметрическими средствами (изменять количество элементов в массивах и т.п.).

PowerSHAPE Pro позволяет использовать данные 3D-сканирования как своего рода подложку, на основе которой моделируется поверхностная CAD-модель. Поясним сказанное на примере.

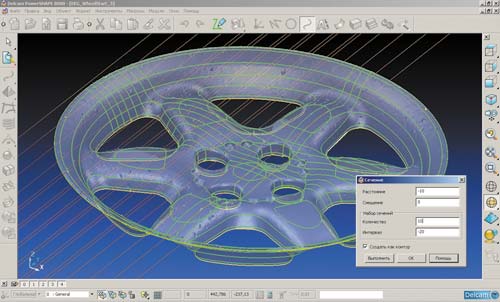

Рис. 6. Для выполнения вспомогательных построений STL-модель можно рассечь поверхностями

Прежде всего, в PowerSHAPE Pro 8 есть возможность построить в виде полилиний (набора отрезков) пересечение STL-модели с любыми плоскостями или поверхностями (рис. 6). В свою очередь, полученные сечения можно аппроксимировать прямыми, дугами, окружностями и сплайнами. Это может потребоваться для выполнения целого ряда вспомогательных построений, например если нужно построить ось вращения произвольно ориентированного в пространстве отверстия или найти плоскость симметрии поверхностей. Естественно, что точность этих построений полностью зависит от точности исходной STL-модели и аппроксимации сечений, а пользователю при этом необходимо знать основы начертательной геометрии. В процессе построений пользователь должен четко представлять себе топологию будущей CAD-модели, а также хорошо разбираться в методах конструирования и технологических допусках на изготовление изделий данного класса. Важное преимущество такого метода заключается в отсутствии необходимости предварительного сглаживания STL-модели и заполнения всех разрывов, так как аппроксимация может проводиться пользователем без привязки к конкретным точкам сечения.

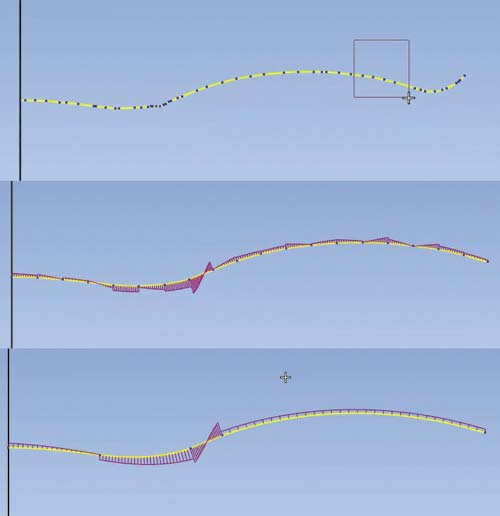

Рис. 7. Последовательность преобразования сечения (полилинии) в гладкий сплайн

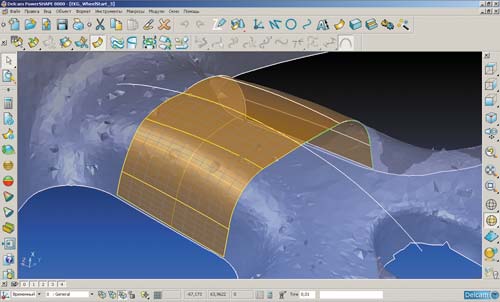

Тем не менее при желании пользователь PowerSHAPE Pro может использовать как основу для создания сплайна непосредственно узлы полилинии либо при помощи специальной функции PowerSHAPE преобразовать полилинию в сплайн (рис. 7). Для этого из исходного сечения сначала удаляются заведомо ошибочные и лишние точки, после чего полилиния преобразуется в гладкий сплайн. Конечно же, качество исходной триангулированной поверхности при этом должно быть весьма высоким.

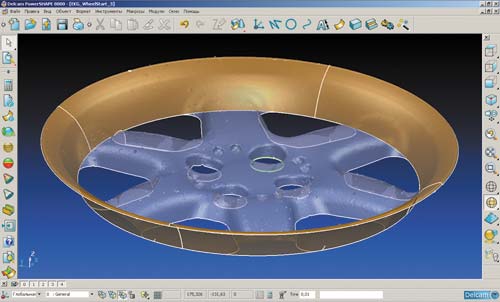

После того как мы создали правильное (в нашем понимании) сечение элемента, можно приступить к созданию 3D-поверхности привычными функциями CAD-системы (рис. 8).

Рис. 8. Воссозданные по определяющим кривым CAD-поверхности

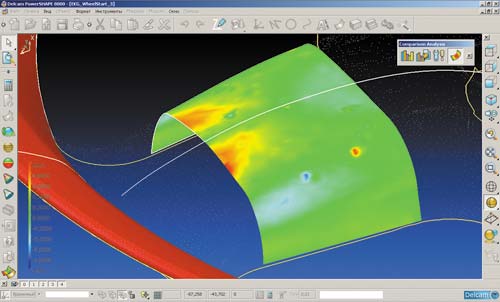

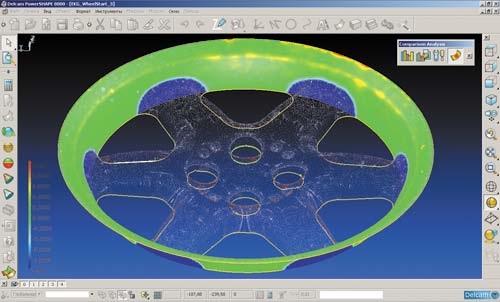

Теперь настало самое время выяснить, насколько точно построенные нами CAD-поверхности описывают сканированную STL-модель. Принципиальным новшеством 8-й версии PowerSHAPE Pro является появление функции визуального сравнения соответствия поверхностной CAD-модели и триангулированных поверхностей (рис. 9). В результате такого анализа можно принять решение об изменении размеров образующих скетчей или изменить их топологию (например, заменить описание несколькими дугами на один сплайн).

Рис. 9. Функция визуального сравнения STL-модели с CAD-поверхностью позволяет мгновенно увидеть точность аппроксимации поверхностей

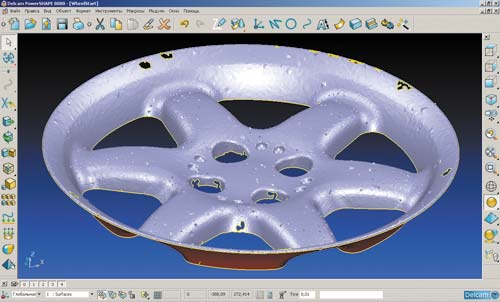

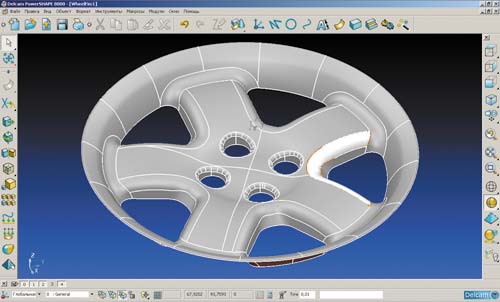

Рис. 10. Результат реверсивного инжиниринга в PowerSHAPE Pro

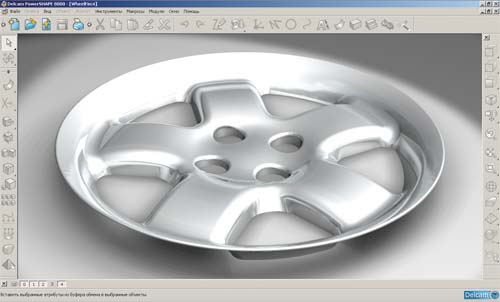

Рис. 11. PowerSHAPE Pro позволяет динамически просматривать 3D-модель в фотореалистическом качестве

Таким образом, в результате реверсивного инжиниринга PowerSHAPE Pro позволяет получить CAD-модель с топологией поверхностей, типичной для поверхностного моделирования (рис. 10). При необходимости пользователь может по своему усмотрению изменить геометрию любого отдельного элемента или всего изделия в целом.

Готовую CAD-модель можно динамически просматривать в фотореалистическом качестве (рис. 11) либо рендерить вид с высоким качеством в отдельном окне (рис. 12). Фотореалистичная визуализация позволяет увидеть на CAD-модели проблемные места, обусловленные резким изменением кривизны поверхности.

Рис. 12. Результат рендеринга сцены

С видеопрезентациями возможностей новой версии PowerSHAPE Pro 8 можно ознакомиться на сайте http://releasecentre.powershape.com.