Многоканальная обработка с ЧПУ в системе ADEM-VX

Сегодня мы расскажем о «новой» возможности модуля CAM-системы ADEM-VX — многоканальной обработке на станках с ЧПУ. Определение новой не случайно взято в кавычки. Эта возможность впервые появилась в версии 7.1 еще три года назад по просьбам наших зарубежных пользователей. Но на российском рынке в то время она не была востребована, видимо по причине крайне низкого распространения подобного оборудования. Сегодня ситуация изменилась, и старый функционал был переработан с учетом предыдущего опыта, обретя при этом новые возможности.

В первую очередь было расширено число одновременно работающих на станке УП, то есть число каналов управления — предыдущие версии позволяли работать одновременно только с двумя каналами. Но основные изменения коснулись принципов управления каналами и синхронизации их работы во времени. Мы отказались от представления УП каждого канала в виде линейного текста и ручной синхронизации частей управляющей программы по времени работы — этот способ, реализованный ранее, нередко вызывал нарекания пользователей. Для упрощения программирования в систему был введен новый объект — «Канал», функции которого ранее выполняли подпрограммы специального типа. Были пересмотрены функции технологической команды «Контрольная точка» и объекта «Зона обработки».

Рассмотрим основные принципы задания многоканальной обработки, реализованные в системе ADEM-VX. Однако прежде чем описать новую схему работы, дадим несколько определений:

- зона обработки — это совокупность технологических переходов, обрабатываемых в одной системе координат. Для каждой зоны обработки можно определить свою систему координат, позицию смены инструмента и координаты начала обработки. Для включения перехода в зону обработки достаточно указать имя зоны, которой он принадлежит;

- канал — объект, объединяющий совокупность технологических переходов, которые определяют перемещения закрепленного за ним рабочего органа. Хотя жесткой привязки инструмента к каналу в системе ADEM не существует, на практике для упрощения программирования за каждым каналом закрепляется определенный суппорт или инструментальная голова;

- контрольная точка — объект в маршруте обработки, говорящий о том, что после его появления все доступные каналы могут начать работу одновременно. Если канал не указан или не содержит ни одного перехода, то считается, что он находится в состоянии ожидания до прихода следующей контрольной точки. Канал, закончивший работу раньше других, также переходит в состояние ожидания.

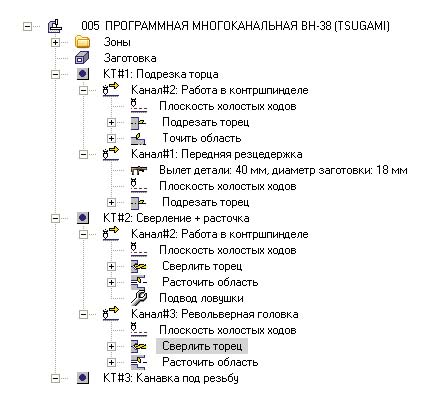

Итак, перед проектированием технологии обработки необходимо определить места в маршруте, в которых следует синхронизировать работу — то есть определить необходимое число контрольных точек. Затем в каждую контрольную точку добавляются каналы, которые должны начинать работу одновременно. После этого в каждом из каналов определяется набор технологических переходов и команд, реализующих обработку определенной части детали. На рис. 1 представлен фрагмент маршрута, где показаны две контрольные точки, в каждой из которых работает одновременно по два канала:

- КТ № 1 — после прихода этой контрольной точки одновременно работают только каналы 1 и 2. Поскольку в первом канале выполняется только подрезка торца, он, скорее всего, закончит работу быстрее второго и будет ожидать прихода следующей контрольной точки;

- КТ № 2 — после прихода этой контрольной точки одновременно работают только каналы 2 и 3. Любой из них, окончив работу, будет ждать прихода следующей контрольной точки.

Таким образом, процесс проектирования маршрута заключается в создании необходимого числа контрольных точек, определения каналов, работающих в каждой контрольной точке, и создания фрагментов обработки для каждого канала. При формировании общей траектории движения ADEM автоматически соберет информацию по каждому каналу и сформирует все необходимое для создания управляющей программы. При этом УП каждого канала, в зависимости от требований системы ЧПУ, могут быть объединены в одну программу или разбиты на отдельные файлы.

Диаграмма работы каналов для маршрута, показанного на рис. 1, будет выглядеть так, как показано в таблице.

Рис. 1. Маршрут обработки

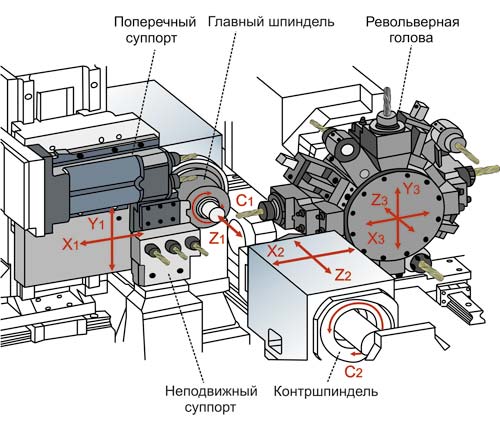

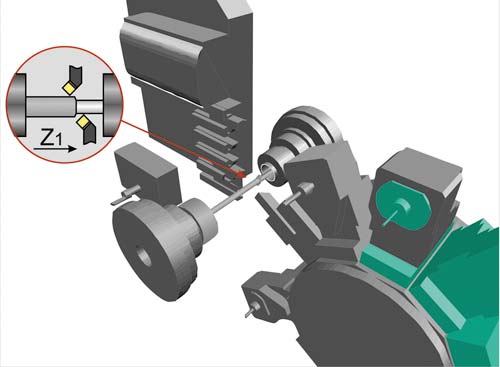

Представленный метод программирования многоканальной обработки был опробован на двух тестовых деталях, использованных при внедрении системы ADEM-VX на Рыбинском приборном заводе (г.Рыбинск Ярославской обл.). Обработка выполнялась на токарном автомате продольного точения модели BH38 (фирма TSUGAMI, Япония — http://www.tsugami.co.jp/eng/index.html), компоновка основных узлов которого представлена на рис. 2. Станок оснащен главным шпинделем, контршпинделем, револьверной головой и двумя суппортами: поперечным (подвижным) и обычным (неподвижным). Данный станок предназначен для получения деталей из прутков диаметром от 8 до 38 мм. Количество управляемых осей — 8. Система ЧПУ — FANUC 31 IA, установленная на нем, позволяет одновременно отрабатывать до трех управляющих программ.

Рис. 2. Компоновка основных узлов станка BH38

Диаграмма работы каналов для маршрута

|

КТ № 1 — подрезка торца |

КТ № 2 — сверление + расточка |

Канал 1 |

Передняя резцедержка: подрезать торец |

Ожидание |

Канал 2 |

Работа в контршпинделе: подрезать торец; точить область |

Работа в контршпинделе: подрезать торец; точить область; подвести ловушку |

Канал 3 |

Ожидание |

Револьверная голова: сверлить торец; расточить область |

В связи с особенностями управления данным станком при проектировании маршрута были использованы «зоны обработки» (см. выше), описывающие направление осей детали для каждого канала. Каналы на станке определялись следующим способом:

- первый канал считается основным и содержит управляющий код только для перемещений поперечного суппорта (оси X1 и Y1). В его начале обязательно нужно вызвать все совместно отрабатываемые управляющие программы и указать, сколько именно каналов будет задействовано;

- второй канал содержит управляющий код для перемещения контршпинделя (оси X2, Z2 и С2) и револьверной головы (оси X3, Y3 и Z3) в том случае, если закрепленный в ней инструмент обрабатывает деталь, зажатую в контршпинделе;

- третий канал содержит управляющий код для перемещения револьверной головы в том случае, если закрепленный в ней инструмент обрабатывает деталь, зажатую в главном шпинделе (оси Z1 и C1).

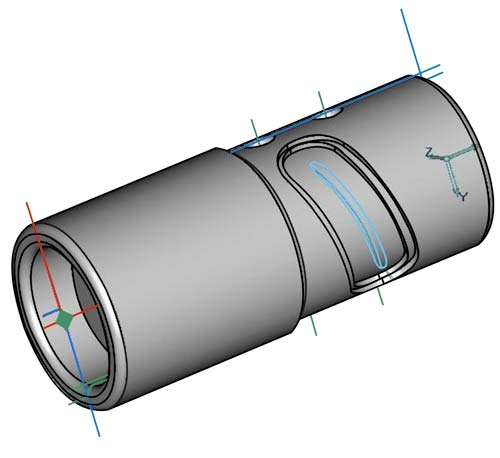

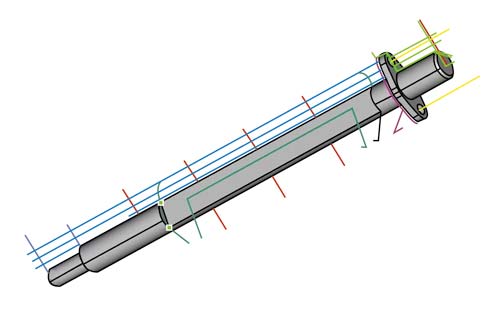

В процессе внедрения системы и обучения специалистов предприятия была спроектирована обработка двух деталей: малой и большой длины (рис. 3 и 4). На них были протестированы основные режимы работы станка:

- многоканальное управление;

- сбалансированная обработка — одновременное точение детали инструментами, закрепленными в поперечном суппорте и револьверной голове;

- синхронизированная обработка — обработка детали, зажатой одновременно в двух шпинделях;

- совмещенное и комплексное управление различными осями.

Рис. 3. Тестовая «короткая» деталь

Первая деталь представляла собой двухступенчатый вал с двусторонней расточкой, винтовым пазом и отверстиями на поверхности вращения. Для обработки винтового паза была использована функция 2,5-координатного фрезерования «Оси вращения», позволяющая навернуть любую плоскую обработку на произвольное тело вращения, в данном случае на цилиндр.

Как видно из рис. 2, обработка детали, зажатой в главном шпинделе, может происходить с помощью поперечного суппорта и револьверной головы. Большие размеры блоков, с помощью которых приводной инструмент крепится в револьверную голову, мешают подводу инструмента к главному шпинделю. Поэтому при обработке коротких деталей для третьего канала используют режим комплексного управления осями Z1 и Z3. В этом режиме вместо оси Z3, принадлежащей револьверной голове, в обработке участвует ось Z1 — продольное движение главного шпинделя.

Рис. 4. Тестовая «длинная» деталь

Вторая деталь — длинный тонкий вал (L = 100 мм, D = 6 мм) с ромбовидной вставкой и длинной лыской (см. рис. 4). Если вылет детали из главного шпинделя достаточно большой, используется режим обработки детали, зажатой одновременно в двух шпинделях. При этом также необходимо активировать режим синхронизации осей C1/C2 и Z1/Z2.

Синхронизация осей используется и при сбалансированной обработке детали, то есть одновременном точении инструментами, закрепленными в поперечном суппорте и револьверной голове. Инструменты предварительно позиционируются с небольшим перебегом друг относительно друга (обычно 0,2-0,5 мм), далее включается синхронизация осей X1-X3 и станок переходит в режим управления третьим каналом из первого. Таким образом, все перемещения, указанные в управляющей программе для первого канала, будут синхронно отрабатываться и для поперечного суппорта, и для револьверной головы. Пример такой обработки показан на рис. 5.

Рис. 5. Сбалансированная обработка детали, зажатой в обоих шпинделях

Следует отметить, что для управления подобным оборудованием CAM-модуль любой системы должен содержать множество команд, активирующих те или иные функции станка. Предусмотреть все такие команды при проектировании системы практически невозможно. Поэтому разработчики системы ADEM-VX изначально сконцентрировали свои усилия на создании наиболее типичных методов обработки, а для учета специфических станочных функций и циклов был разработан специальный механизм.

Начиная с шестой версии в системе ADEM предусмотрена возможность создания пользовательских команд. С их помощью пользователь самостоятельно может формировать станочные команды и использовать их в маршруте обработки наряду со стандартными. Пользовательские команды могут содержать любое число параметров и элементов управления (числа, строки, кнопки, закладки, элементы меню и т.д.). При активации любого из параметров его значение либо сразу передается в постпроцессор, либо предварительно обрабатывается соответствующим макросом. Таким образом, пользовательская функция — это не просто набор чисел и строк, позволяющих включить определенную M- или G-функцию, — это своего рода миниатюрная среда разработки для технолога. Так, для станка BH38 прямо на предприятии были созданы дополнительные технологические команды:

- «Пиноль» — команда, с помощью которой пользователь может выдвигать деталь из главного шпинделя на заданную длину;

- «Сбалансированная обработка» — команда, необходимая для корректного определения режима сбалансированной обработки;

- «Синхронная работа двух шпинделей/перехват детали» — команда, используемая либо для осуществления перехвата или выдвижения детали из главного шпинделя в противошпиндель, либо для режима обработки детали, зажатой одновременно в двух шпинделях;

- «Отвод контршпинделя» — команда, определяющая работу контршпинделя во время перехвата или выдвижения детали;

- «Подвод ловушки» — команда, используемая для подвода контршпинделя к ловушке, выброса детали, продувки противошпинделя и его отвода в безопасную позицию.

В заключение отметим, что описанный выше механизм полностью подтвердил свою жизнеспособность. Так, к моменту написания этой статьи поступила информация об успешном внедрении системы ADEM-VX на ОАО «Агрегат» (г.Сим Челябинской обл.) для разработки УП на многоканальном токарном обрабатывающем центре Miyano BNJ-42SY. Запуск подобных станков с применением нашей системы, включая создание маршрута, написание постпроцессора, формирование УП и полного комплекта технологической документации, занимает не более 3-4 недель.