Решения компании «Делкам-Урал» для предприятий России в условиях финансового кризиса

Политики всех мастей и уровней — от местных до федеральных — не перестают твердить, вторя друг другу с экранов телевизоров и с первых полос газет: «Кризис — время для оптимизации производства! Пора уйти слабым предприятиям и освободить место сильным! Наконец-то мы оздоровим нашу промышленность!»

При этом ни от одного из них нам не удалось услышать каких-либо конкретных предложений и мер, позволивших бы промышленным предприятиям как-то оптимизировать свое производство. В настоящий момент многие предприятия пошли по самому легкому пути снижения затрат производства — сокращению рабочих мест, однако, на наш взгляд, этот путь в корне неверен, в особенности для наукоемких предприятий и предприятий с высокими требованиями к культуре производства. Этим путем мы уже шли в начале 90-х годов прошлого века и хорошо помним, как сложно было потом заново сформировать штат из квалифицированного персонала. Очевидно, что через некоторое время стагнация производства закончится и вновь начнется поступательное развитие. К этому времени многие предприятия потеряют квалифицированный персонал и не смогут оперативно перейти из фазы падения в фазу роста.

Именно поэтому компания «Делкам-Урал», имеющая 15-летний опыт автоматизации производства и работающая с десятками промышленных предприятий по всей России, предлагает кардинально иной метод оптимизации производства: снижение издержек за счет внедрения современных высокотехнологичных и наукоемких программных продуктов, позволяющих значительно снизить сроки проектирования изделий, повысить их качество и снизить уровень брака.

Компания «Делкам-Урал» предоставляет передовые технологии в области компьютерного моделирования, являющиеся лидерами в своих классах. Опыт использования данных продуктов на промышленных предприятиях свидетельствует, что Россия имеет значительный потенциал сокращения издержек при проектировании и производстве изделий практически во всех областях современного производства. Это объясняется значительными коэффициентами запаса, закладываемыми конструкторами при проведении расчетов по морально устаревшим сегодня методикам, доставшимся от советского периода. Применение математического моделирования позволяет более точно и корректно оценить конструкцию, адекватно рассмотреть технологию и оптимально подобрать требуемые параметры, практически полностью исключив ненужные запасы и сократив при этом время на проектирование и разработку технологии, массу изделий, а также повысив эксплуатационные характеристики и срок службы.

В отличие от традиционного метода «проб и ошибок», использование подобного рода программных продуктов — это ключевой элемент в снижении производственных затрат, сокращении времени разработки технологии и повышении качества изделий.

Итак, рассмотрим подробнее пакеты для математического моделирования, внедряемые компанией «Делкам-Урал» на российских предприятиях.

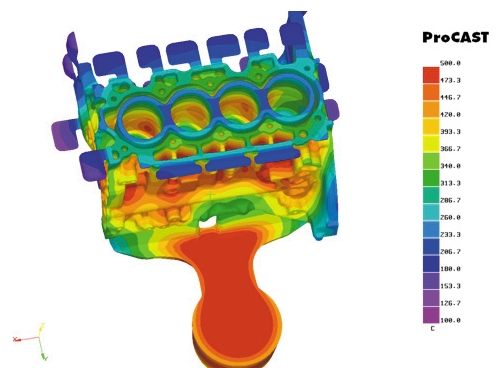

В связи с высокой распространенностью литейных переделов в цикле производства изделий на предприятиях России одним из наиболее актульных является вопрос повышения эффективности литейных технологий. Рассмотрим передовую систему конечно-элементного анализа литейных технологий ProCAST.

Программный комплекс ProCAST предназначен для разработки и анализа технологий изготовления отливок из черных и цветных металлов. В настоящее время ProCAST является мировым лидером среди пакетов компьютерного моделирования процессов литья.

Применение ProCAST позволяет анализировать процессы литья в динамике и полностью исключить выпуск опытных партий, что позволяет существенно снизить производственные затраты.

Рассмотрим пример оптимизации, направленный на повышение ТВГ (технический выход годного) за счет снижения металлоемкости формы. Приведем простой пример использования математического моделирования.

Расчет оптимального размера прибыли одной из отливок массой 40 кг показал, что металлоемкость формы может быть уменьшена на 3 кг за счет снижения веса прибылей после оптимизации. Учитывая серийность отливок и количество отливок в одной форме, оптимизация технологии позволила ежегодно экономить более 100 тыс. долл. (экономия металла — 1800 тонн в год). Для крупногабаритного литья экономия будет в несколько раз больше, учитывая все характеристики отливки и параметры технологического процесса, за счет повышения выхода годного и снижения количества брака (переплавка, исправление дефектов, опытные партии — это дорого, особенно в условиях экономического кризиса).

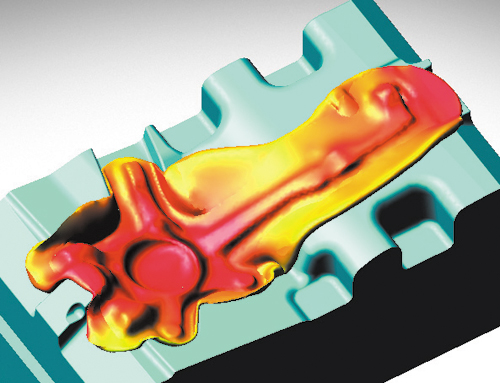

Следующим пакетом, несомненно заслуживающим внимание, является QF orm.

QF orm — специализированный инженерный программный комплекс, предназначенный для анализа процессов обработки металлов давлением.

Это один из самых распространенных и востребованных программных комплексов своего класса, который интегрируется с любыми CAD-системами, имеет интуитивно понятный пользовательский интерфейс и позволяет моделировать самые сложные процессы трехмерной деформации металлов.

Практические результаты, полученные при использовании QForm на промышленных предприятиях, дали положительный экономический эффект от внедрения данного ПО.

Применение математического моделирования позволяет увеличить срок службы инструмента. При быстром разрушении оснастки всегда встает вопрос об увеличении срока ее службы путем определения причин износа и поиска путей их устранения. Моделирование процессов ОМД позволило решить такие задачи и увеличить стойкость инструмента на 150-200%. Это, в свою очередь, позволило достигнуть экономического эффекта, средний размер которого составляет 18 тыс. долл. в год на каждой усовершенствованной технологии.

Существенная доля затрат на изготовление детали приходится на металл. При разработке технологических процессов следует стремиться к уменьшению количества металла, идущего в обрезку и отход. Путем моделирования нескольких вариантов технологического процесса в программе QForm удалось выработать оптимальные формы и размеры заготовки для будущего изделия, что позволило значительно снизить расходы на материалы. Исходя из стоимости металла и серийности производства был рассчитан экономический эффект оптимизации использования материала технологического процесса.

Таким образом, моделирование процессов ОМД позволило проследить динамику формоизменения металла, что дало возможность внести обоснованные коррективы в технологию, добившись оптимизации процесса и значительного сокращения средств за счет экономии металла, повышения стойкости инструмента, увеличения производительности по новой технологии.

В итоге суммарная экономия средств составила порядка 150 тыс. долл. в год по одной измененной технологии.

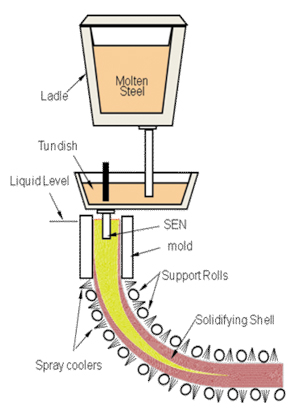

Рассмотрим наиболее известный в России пакет — ANSYS, один из самых эффективных многоцелевых продуктов. ANSYS представляет собой программное средство для широкого круга инженерных дисциплин, позволяющее проводить расчеты не только в таких отдельных областях знаний, как прочность, теплофизика, механика жидкостей и газов, но и решать связанные задачи. Этот мощный инструмент обеспечивает оптимизацию проектных разработок на раннем этапе и позволяет решать инженерные задачи в наиболее полной их постановке.

Программный комплекс ANSYS состоит из набора модулей, позволяющих проводить анализ практически всех физических явлений на основе математического моделирования.

По данным международной компании Aberdeen Group, проводившей исследование предприятий, использующих ANSYS, лучшие в классе производители, достигающие 86-процентных показателей по прибыли, затратам, времени запуска и качеству за расчетный период, используют ANSYS на ранних этапах проектирования. При этом они выводят изделия на 158 дней раньше, используют в среднем до 1,6 раз меньше физических прототипов и тратят на разработку до 1,9 млн долл. меньше.

Специалисты компании «Делкам-Урал» имеют огромный опыт внедрения продуктов для математического моделирования, и осуществляют их постоянную техническую поддержку. Наши специалисты готовы взяться за реализацию разовых проектов, направленных на повышение экономической эффективности вашего производства. Мы готовы провести обучение по работе с программами для математического моделирования в специализированном учебном классе либо на предприятии. Прошедшие обучение могут получить требуемый программный комплекс бесплатно в опытную эксплуатацию и оценить систему в условиях производства, получив при этом поддержку и помощь наших технических специалистов. Следует также отметить, что «Делкам-Урал» — единственная в России компания, имеющая сертифицированный центр по обучению работы с продуктом ProCAST.

Мы готовы помочь вам оптимизировать ваше производство и значительно снизить издержки. Опыт нашей работы и наших партнеров показывает, что нет ничего невозможного. Мы ждем вас в нашей компании!