Проектирование механической обработки пресс-формы для литья по газифицируемым моделям в программе Edge CAM

Процесс проектирования механической обработки литейной оснастки (моделей, пресс-форм, стержневых ящиков и т.п.) достаточно трудоемкий. Как правило, главная проблема, стоящая перед технологом, — это трудность получения сложного контура при соблюдении размеров. Поэтому для технолога и предусмотрен такой мощный инструмент, как EdgeCAM. В данной статье предложен один из вариантов обработки пресс-формы для литья по газифицируемым моделям.

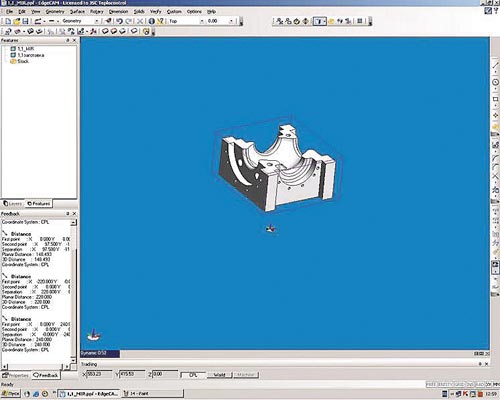

Модель, которую мы получаем, была спроектирована в Inventor. Суть метода состоит в том, что на базе имеющейся модели детали можно получить производные компоненты, причем с соблюдением их точной геометрии.

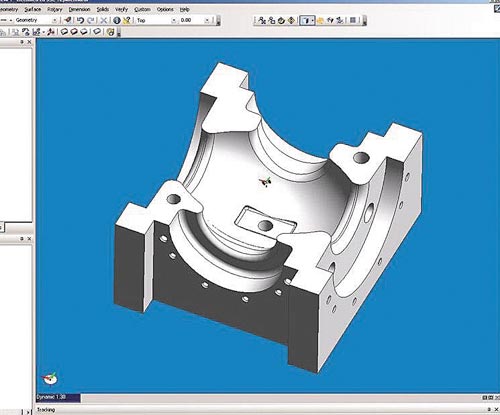

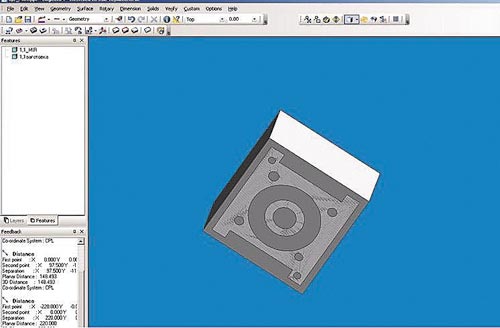

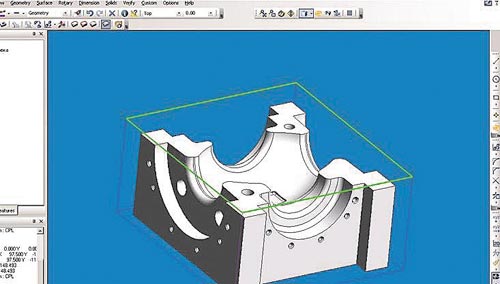

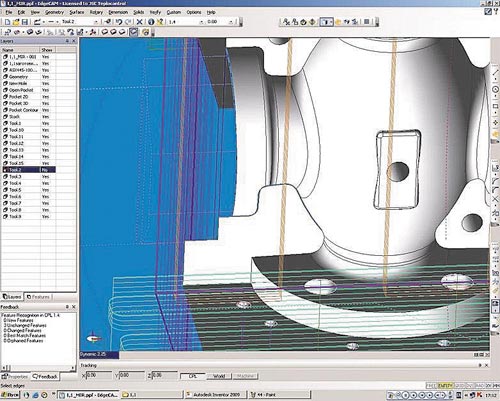

Итак, перейдем к процессу. Откроем нашу деталь в EdgeCAM в режиме геометрии (рис. 1).

Рис. 1

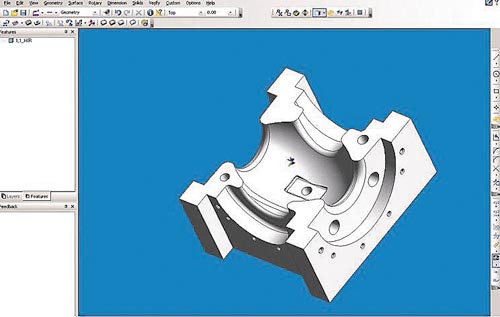

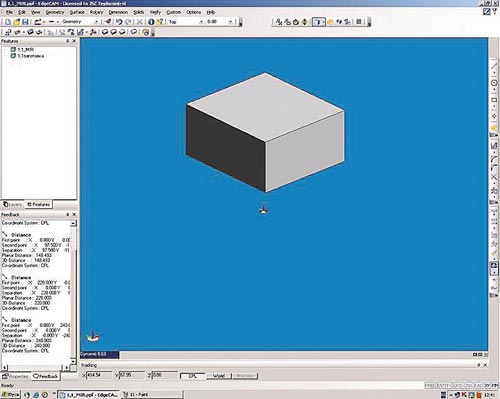

Изначально модель загружается в той же системе координат, что и в CAD-системе. Как видно по маркеру CPL, нам необходимо повернуть деталь, поскольку ось Z направлена вниз, что в нашем случае недопустимо. Используем команду Rotate и укажем данные оси и угла; в нашем случае — вокруг оси Х на угол 180° (рис. 2).

Рис. 2

Следует отметить, что EdgeCAM позволяет дополнительно подгружать 3D-модели для применения в качестве заготовки или элементов оснастки. Использование в качестве заготовки заранее подготовленной модели, в свою очередь, обеспечивает значительное повышение качества управляющей программы и сокращение времени изготовления детали на станке за счет уменьшения количества холостых проходов. А заранее подготовленные элементы оснастки позволяют отследить возможные столкновения с ними инструмента, что также повышает качество управляющей программы.

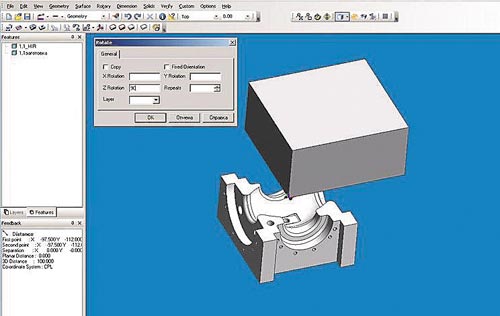

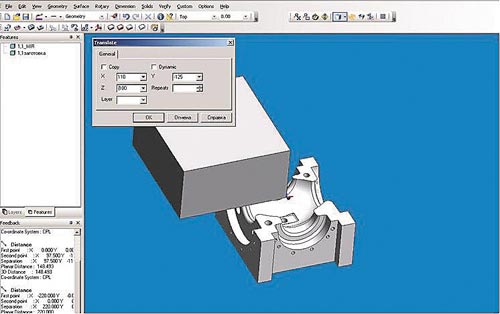

Как видно на рис. 3 и 4, ноль детали и ноль заготовки абсолютно не совпадают. С помощью команд трансформации геометрии модели перемещаются в требуемую позицию. Обратимся вновь к меню Edit/Transform/Rotate (Translate) и проделаем все необходимые операции (повернем, а затем переместим). В итоге мы получим совмещенные детали (рис. 5).

Рис. 3

Рис. 4

Рис. 5

Заметим, что положение детали относительно нулевой точки зависит от типа оборудования. Если мы применяем трехосевой станок, то данную точку можно обозначить там, где нам удобно, но поскольку здесь речь идет о пятиосевом станке, то и обработка будет производиться с применением поворотных осей на вертикальном обрабатывающем центре HURCO VTXU. Кроме того, нам теперь необходимо расположить деталь и заготовку относительно нулевой точки станка. Воспользуемся командой Translate.

Теперь перейдем к процессу группового преобразования — выделим деталь и заготовку (можно в дереве, а можно и рамкой на экране) — рис. 6.

Рис. 6

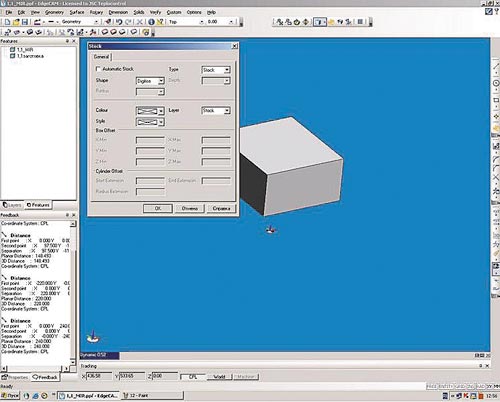

Теперь укажем программе заготовку (пока она видит две твердотельные модели) — меню Geometry/Stock (Digitise — Определить). Отметим, что заготовку в EdgeCAM можно создать несколькими способами. Это может быть либо отдельная модель, как в нашем случае, либо заготовка, созданная автоматически (параллелепипед или цилиндр) с заданным припуском по осям XYZ. Все, что от нас теперь требуется, — это указать, какая из моделей является заготовкой (рис. 7 и 8).

Рис. 7

Рис. 8

Теперь определим, какие элементы мы будем обрабатывать, а также последовательность и стратегию обработки. Очевидно, что боковые поверхности хотя и несколько отличаются, но будут обрабатываться по одной и той же стратегии: торцевание — концевая фреза ш40 мм, черновая обработка (обдирка), профилирование — концевая фреза ш16 мм, сверление, нарезание резьбы.

Поверхности, лежащие в CPL «Сверху», обработаем по той же последовательности, но с одной разницей — окончательную обработку (профилирование) произведем сферической фрезой.

Итак, для начала мы торцуем поверхность, лежащую в CPL «Сверху», — для этого определим контур обработки с помощью инструмента Edge Loop Feature (рис. 9).

Рис. 9

Выберем Edge Feature и последовательно укажем грани обрабатываемого контура.

Теперь пришло время перейти в режим обработки. Здесь у нас все стандартно: наименование обработки, дисциплина (в нашем случае фрезерование), постпроцессор, начальная CPL, тип данных (координат), в нашем случае — абсолютные.

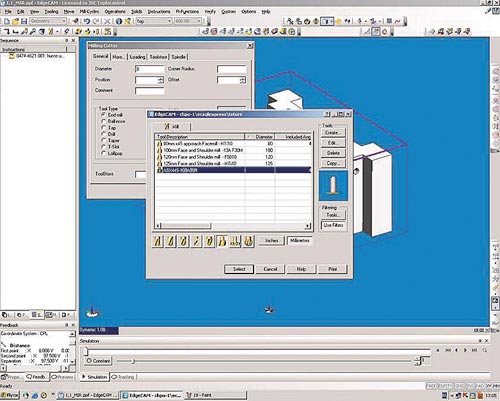

Приступаем к первой операции — торцовке. Выбираем инструмент, в нашем случае это фреза торцовая ш100 мм. На вкладке General выберем ToolStore и нажмем Find. Выберем необходимый фильтр (рис. 10).

Рис. 10

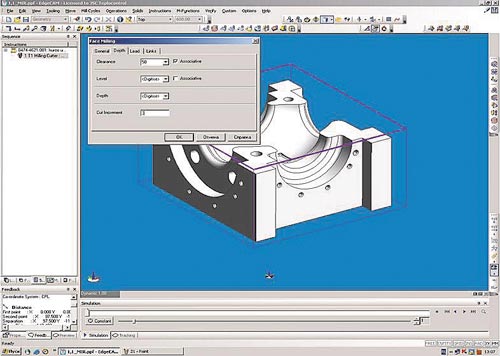

Перейдем к меню Mill Cycles/Face Milling. Назначим тип фрезерования (попутное, встречное, оптимизированное), перекрытие фрезы в процентах, режимы резания, высоту безопасности, начальную плоскость, глубину обработки, шаг по глубине, подвод-отвод инструмента и т.п., нажмем ОК и укажем наш замкнутый контур (рис. 11).

Рис. 11

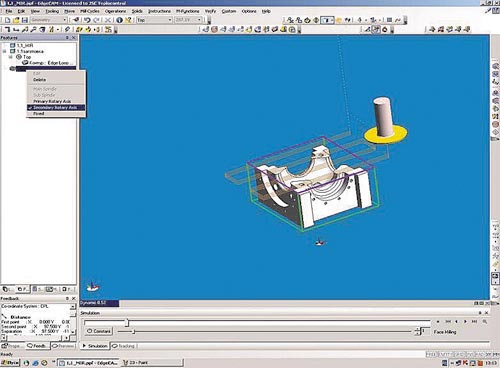

После нескольких секунд ожидания на экране появляется рассчитанная программой траектория обработки. Если она по каким-то причинам нас не устраивает, можно изменить параметры цикла обработки для получения оптимальной траектории. Изменения можно сделать сразу, а можно вернуться к этому позднее (рис. 12).

Рис. 12

Далее мы обработаем боковые поверхности, а затем вернемся в начальную систему координат и обработаем оставшиеся поверхности. Для обработки данных поверхностей необходимо определить новую систему координат. Для этого войдем в режим Геометрия и создадим новую CPL — меню Geometry/Create CPL. В диалоговом окне укажем имя новой CPL — 1, в меню Plane выберем способ определения — Face Normal.

В качестве примечания отметим, что это не единственный способ определения рабочей плоскости — есть и другие. Перед проектированием обработки в новой плоскости можно провести поиск элементов. Перейдем в режим обработки (переход из одного режима в другой можно делать без ограничений в зависимости от пожеланий пользователя), а затем — в другую CPL с помощью команды Index (Поворот).

Теперь о 3D-моделях. В разделе Stock укажем Stock Type — 3D model, далее, после указания обрабатываемой детали, программа попросит указать ей заготовку (это можно сделать либо в рабочем окне, либо в дереве элементов). Если в качестве заготовки используется сложная модель, например модель отливки, то обрабатываться будут только те участки, где присутствует припуск. Это может значительно сократить управляющую программу за счет отсутствия холостых перемещений на рабочей подаче в местах, где неснятый материал отсутствует.

Теперь перейдем к циклу профилирования. Заметим, что при профилировании режущий инструмент обходит только обрабатываемый контур, но если мы обрабатываем 3D-модель, то EdgeCAM «видит» обрабатываемые поверхности.

При необходимости, во избежание соударения инструмента с деталью или же подвода инструмента в необходимое положение, можно воспользоваться командами из меню Move: Rapid (ускоренный ход), Feed (на рабочей подаче) — в этом случае мы должны точно знать координаты точки, в которую мы должны прийти, либо у нас существует возможность привязки к уже имеющейся точке (построенной предварительно или копированной с модели). В случае ручного ввода указываются координаты точки в текущей системе координат. При использовании перемещения в точку на рабочей подаче (Feed) необходимо указать режимы.

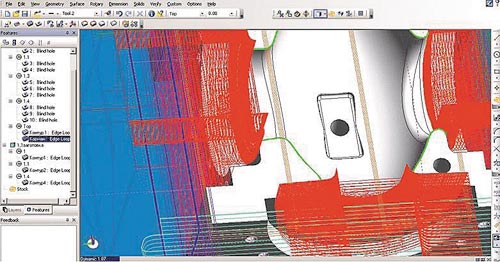

Ну а теперь самое интересное. У нас осталась необработанной поверхность в CPL «Сверху», причем поверхность со сложным контуром. Как здесь быть? Да очень просто! Определяем стратегию обработки — в нашем случае это обдирка и профилирование, выбираем инструмент: обдирка — фреза ш 16 мм, профилирование — сферическая фреза ш 12 мм, указываем обрабатываемый контур (Edge Loop Feature). Для удобства зайдем в свойства слоев (Layers), отключим траектории, загораживающие обзор модели (рис. 13 и 14).

Рис. 13

Рис. 14

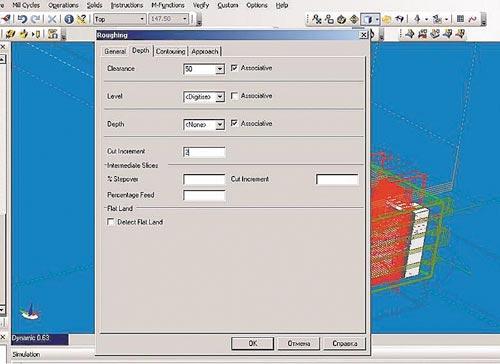

Ну а теперь сама обработка и обдирка — универсальный цикл для снятия большой массы материала. На параметрах глубины обработки следует остановиться более подробно. Глубина обработки нас очень интересует, ведь нужно понять, как можно указать глубину фрезерования на сложном профиле? Оказывается, очень просто. Нужно всего лишь использовать свойство ассоциативности (ставим галочку Associative на вкладке Depth). При этом автоматически будет произведена обработка на максимальную глубину (рис. 15).

Рис. 15

При необходимости на вкладке General можно указать припуск (Offset) под чистовую обработку (не беспокойтесь — на профилировании мы его уберем). А теперь само профилирование. Глубину обработки мы опять ставим ассоциативной. После обработки можно загрузить симулятор и посмотреть, как будет обрабатываться деталь. На этом этапе можно отследить возможные зарезы и столкновения инструмента с деталью и элементами оснастки.

Теперь настало время получить результат. Добиться его мы смогли в кратчайшие сроки, поскольку использовали в работе EdgeCAM — программу, которая каждый день успешно справляется с возложенными на нее обязанностями.

Получить подробные консультации и демо-версии упомянутых в статье программных продуктов можно у специалистов «Русской Промышленной Компании». Регистрация на семинары и тест-драйвы, подробная информация, специальные акции — на сайте (cad.ru, EdgeCAM.ru).

Для того чтобы изучить упомянутые в статье программные продукты в полном объеме, предлагаем пройти обучение и получить сертификат специалиста в Академии САПР и ГИС.