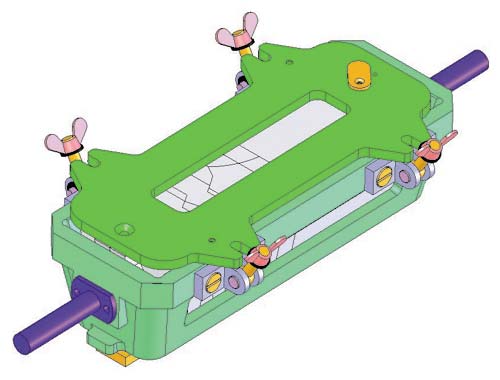

Проектирование технологии изготовления формы для литья выплавляемой модели детали «шнек» с применением CAM-системы PowerMILL

Технологический процесс обработки вкладышей

Моделирование механической обработки

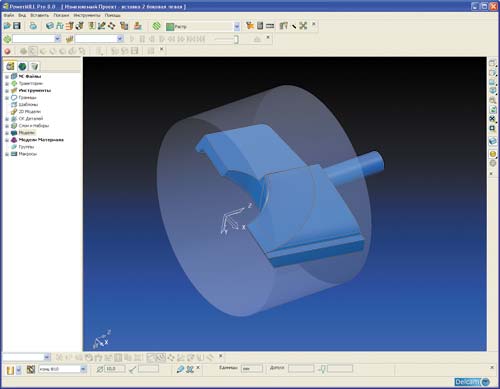

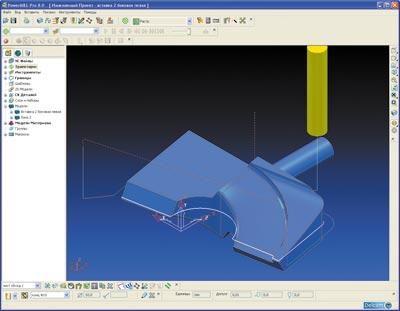

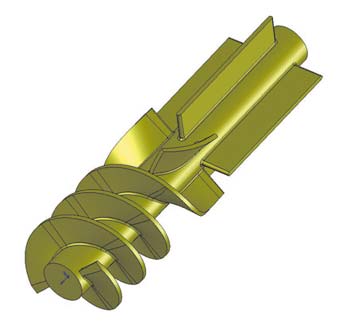

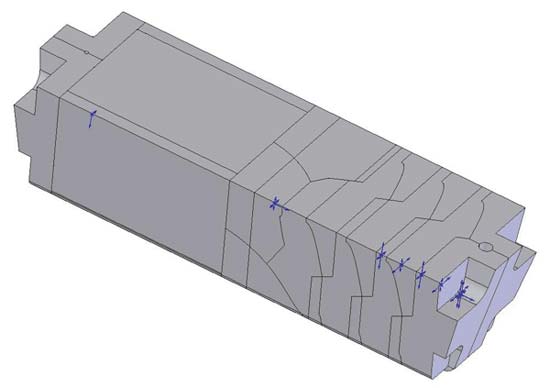

Представленная в статье работа выполнена на Экспериментально-производственном комбинате УГТУ-УПИ, на участке точной обработки металлов. Заказчик предоставил нам готовую 3D-модель изделия «шнек» (рис. 1) и литейной формы (рис. 2). Нам же необходимо было изготовить оснастку для литья выплавляемой модели детали.

Рис. 1. Выплавляемая модель детали «шнек»

a

a

b

b

Рис. 2. Форма для литья выплавляемой модели детали «шнек» (а) и формообразующие детали в сборе (б)

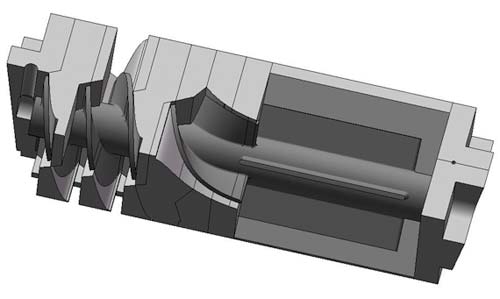

Шнек является составной частью установки центрифуги, применяемой в добывающей нефтяной промышленности для взбивания нефти с целью отделения газовых составляющих. Сложность проектирования формы для такого изделия заключается в выборе поверхностей разъема. Дело в том, что винтовая поверхность шнека в любом сечении имеет так называемые отрицательные уклоны, то есть поднутрения, поэтому при помощи двух полуматриц модель отлить невозможно. Приходится проектировать форму, состоящую из большого количества формообразующих вставок (вкладышей), вынимающихся таким образом, чтобы не повредить выплавляемую модель. Границы вставок — винтовые поверхности, причем вставки разнимаются так, что каждый сегмент формирует поверхности без отрицательных уклонов. Формообразующие детали имеют сложные поверхности сопряжения, которые являются продолжением кромок формообразующих поверхностей в направлении разъема формы. На рис. 3 изображены формообразующие детали вместе с отливкой.

Рис. 3. Формообразующие детали и модель отливки (часть деталей не показана для наглядности принципа размыкания формы)

Верхние и нижние вставки образуют между собой «замки». Это сделано для того, чтобы после процесса заливки и застывания модельного состава при воздействии толкателя снизу нижние вставки свободно выталкивали верхние.

Внешне 28 формообразующих вкладышей в сборе образуют трапецию при виде спереди и сбоку. Это сделано для удобного базирования вставок в корпусе формы и их легкого извлечения.

В целом литейная форма работает следующим образом. Сначала вставки собираются в корпусе формы. Затем сверху устанавливается крышка, которая фиксируется гайками-барашками. После этого в заливочное отверстие заливается модельный состав, а воздух выходит через вентиляционное отверстие. После застывания модельного состава крышка снимается, снизу воздействует толкатель, выталкивающий вставки вместе с моделью. Вставки разбираются, и модель освобождается.

Технические требования к оснастке были таковы:

- материал формообразующих деталей — Д16Т;

- материал отливки — ЛЦ16К4;

- точность изготовления формообразующих поверхностей деталей — ± 0,02 мм;

- шероховатость формообразующих поверхностей деталей — Ra 0,4.

Остальные размеры — по четырнадцатому квалитету точности.

Технологический процесс обработки вкладышей

Решение задачи качественного и экономически эффективного изготовления формообразующих вкладышей возможно только с применением многокоординатного оборудования.

При обработке на трехосевом оборудовании потребовалось бы сделать несколько переустановов, причем для них понадобились бы специальные приспособления, что экономически неоправданно в единичном производстве, а также снизилась бы точность и производительность обработки. Поэтому мы остановились на четырехосевой обработке заготовки с нескольких сторон за один установ, причем оказалось достаточно позиционной обработки, когда сначала происходит позиционирование осей вращения, а уж потом осуществляются рабочие ходы в трех линейных координатах.

Определенные сложности поначалу вызывало закрепление заготовки на станке, поскольку явных поверхностей для закрепления на деталях нет. Большая сложность изделия и высокие требования к качеству обработанных поверхностей придавали данной работе особый интерес.

В качестве исходной заготовки мы выбрали доступный и относительно недорогой цилиндрический прессованный пруток диаметром 110 мм. Цилиндрическая заготовка базировалась в обычном трехкулачковом патроне токарно-винторезного станка 16К20, на котором изготавливалась промежуточная заготовка для обрабатывающего центра Deckel Maho DMC 635V. Благодаря цилиндрической форме промежуточной заготовки не понадобилось точно выверять ее начальное положение при установке на обрабатывающий центр. Для возможности гарантированного безопасного подхода и отхода инструмента без столкновений с патроном у промежуточной заготовки был предусмотрен запас длины. С целью повышения обрабатываемости резанием заготовка после отрезания от прутка была подвергнута закаливанию.

a

a

b

b

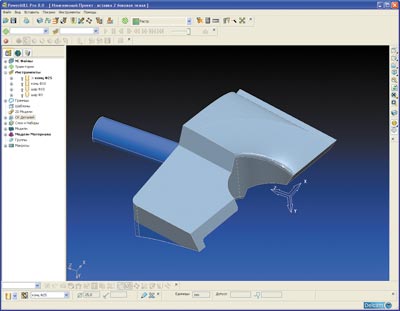

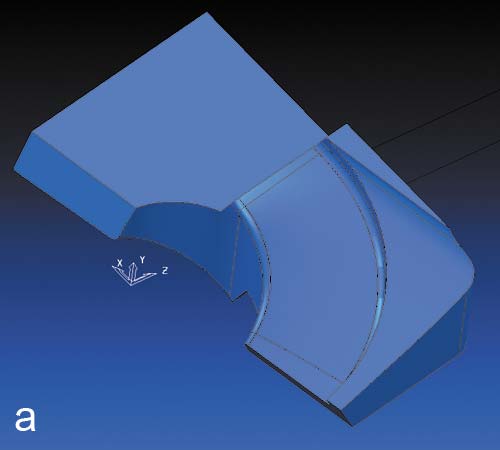

Рис. 4. 3D-модель детали (вид сверху и снизу)

В данной статье мы подробно опишем технологический процесс обработки только одной из формообразующих деталей — пресс-формы «вставка № 2 боковая левая» (рис. 4). Остальные вкладыши обрабатываются аналогично.

Для изготовления формообразующих литьевой формы мы подобрали комплект режущего инструмента, предназначенного для обработки алюминия фирмы SECO (сферические фрезы серии JH450ХХХ MEGA-T), причем режимы резания были взяты из каталога инструмента. При обработке алюминия производитель рекомендует устанавливать максимально возможную скорость резания, которая ограничена максимальными оборотами шпинделя станка. В нашем случае для станка Deckel Maho DMC 635V максимальные обороты шпинделя составляют 8000 об./мин. При этом величина подачи при обработке концевой фрезой XOEX со сменными пластинами диаметром 25 мм равнялась 3520 мм/мин.

Отметим, что станок Deckel Maho DMC 635V является трехосевым. Для четырехосевой позиционной обработки на него устанавливалась четвертая опциональная «ось», — программно управляемая поворотная головка Lehmann EA-410 (рис. 5).

Рис. 5. Заготовка на станке Deckel Maho DMC 635V с поворотной головкой Lehmann EA-410

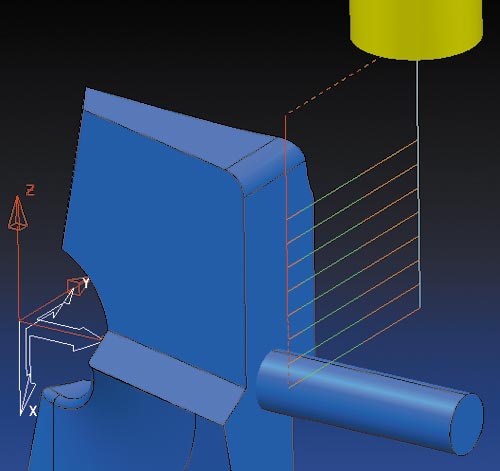

Моделирование механической обработки

Для разработки управляющих программ для станка с ЧПУ мы использовали CAM-систему PowerMILL компании Delcam.

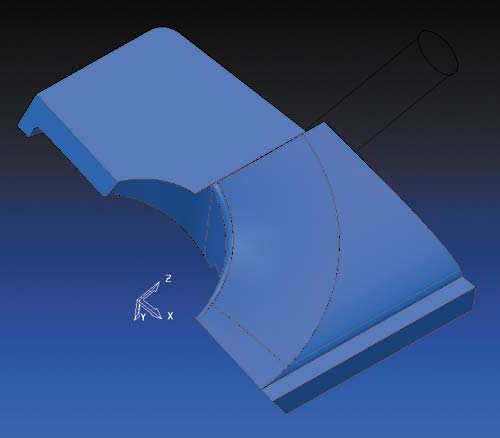

Модель детали и заготовки показана на рис. 6.

Рис. 6. 3D-модель детали и заготовка

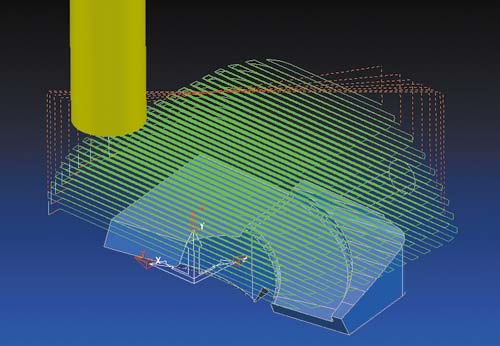

Черновая обработка осуществлялась фрезой максимального диаметра ( 25 мм) стратегией «растр» до уровня первой по Z-координате плоскости детали. Для того чтобы обработка велась до нужного Z-уровня, мы отредактировали вручную рассчитанные слои и удалили лишние. Полученная траектория инструмента показана на рис. 7.

Рис. 7. Траектория черновой обработки

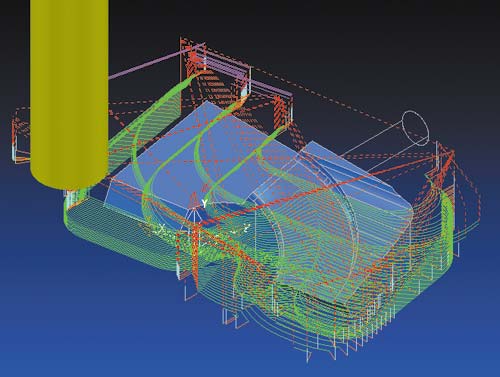

Для получистовой обработки применялась стратегия «выборка смещением». Для того чтобы обработка велась до нужного Z-уровня, мы отредактировали вручную рассчитанные слои и удалили лишние. Кроме того, мы отредактировали вручную траекторию с целью ограничить перемещения со стороны патрона по торцу детали, но при этом сохранили обкатку скругления при торце (рис. 8).

Рис. 8. Траектория получистовой обработки

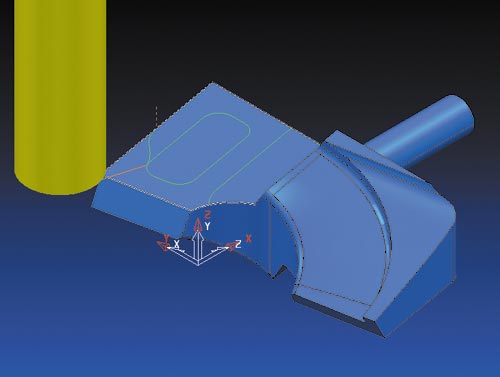

После этого аналогично была произведена обработка с другой стороны детали (рис. 9), для чего система координат детали была повернута вдоль оси заготовки на 180° и заново рассчитана черновая и получистовая обработка.

Рис. 9. Заготовка после получистовой обработки

Чистовая обработка начиналась с обработки контактных плоскостей чистовой стратегией «плоскости смещением» (рис. 10).

a

a

b

b

Рис. 10. Чистовая обработка контактных плоскостей

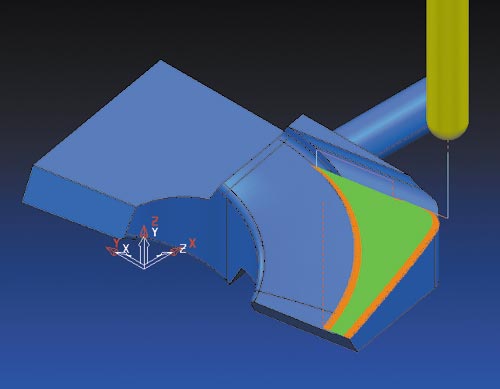

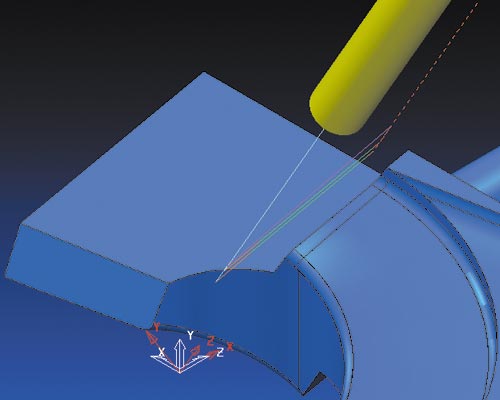

Чистовая обработка формообразующих поверхностей начиналась с обработки стратегией «обработка поверхности» (рис. 11).

Рис. 11. Чистовая обработка формообразующих поверхностей

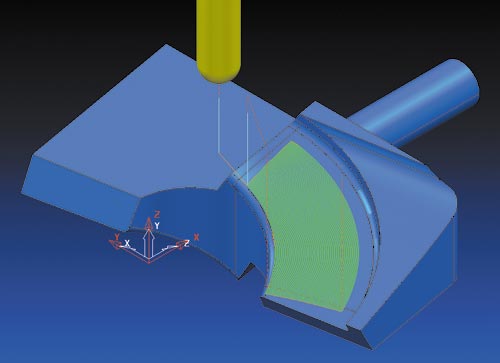

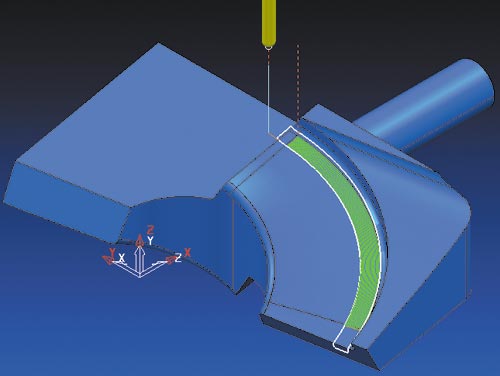

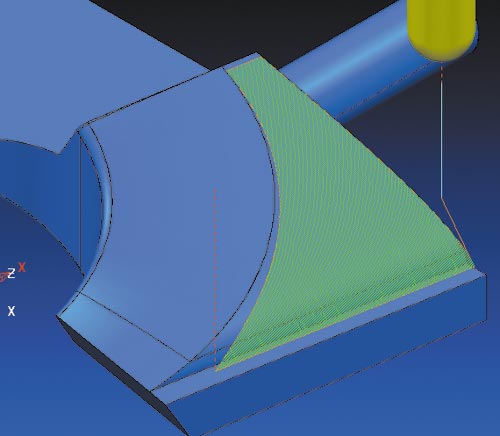

Затем формообразующие поверхности дорабатывались сферическим инструментом меньшего диаметра — сначала 3, а затем 6 мм (рис. 12 и 13). Для этого были созданы соответствующие границы доработки.

Рис. 12. Доработка инструментом меньшего диаметра

Рис. 13. Чистовая «подчистка» углов

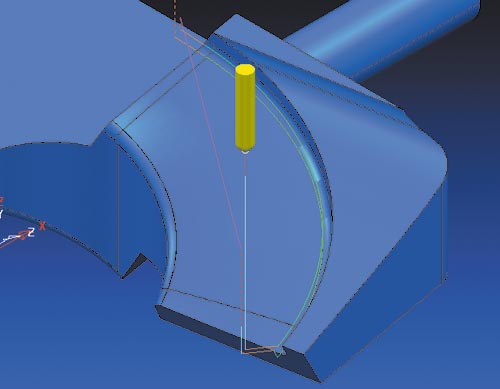

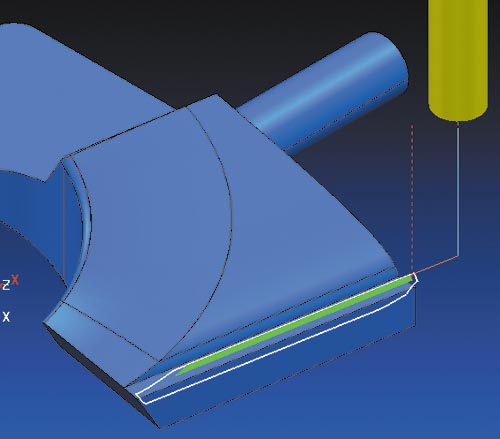

Для обработки стенки, примыкающей к радиусу скругления, а также для поверхности «замка» использовалась стратегия «боком фрезы» (рис. 14).

Рис. 14. Фрезерование «замка»

Обработка второй стороны детали осуществлялась в системе координат, повернутой на 180° вокруг оси Х (относительно системы координат для обработки первой стороны детали). Вся обработка моделировалась аналогично. Сложность заключалась лишь в том, чтобы максимально удалить материал в районе внутреннего скругления (рис. 15), поскольку его присутствие недопустимо для сопряжения вкладышей в форме. После обработки поверхности сферической фрезой мы удалили оставшийся радиус концевой фрезой (рис. 16). Шаг между проходами мы уменьшили, так как гребешок от концевой фрезы больше, чем от сферической. Тем не менее в этом месте все же потребовалась небольшая слесарная доработка.

Рис. 15. Чистовая обработка сферической фрезой

Рис. 16. Доработка углов концевой фрезой

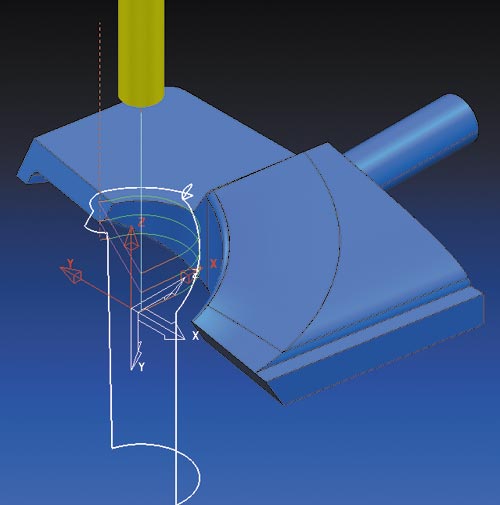

Далее мы обработали поверхности, формирующие цилиндрическую часть отливки (рис. 17). С этой целью была создана граница «по выбранным поверхностям» и применена траектория «обработка с постоянной Z». Мы отредактировали полученные траектории, удалив лишние проходы, но в то же время оставив перекрытие между траекториями.

Рис. 17. Чистовая обработка поверхностей, оформляющих цилиндрическую часть отливки

После этого траекторией «боком фрезы» мы начисто отфрезеровали задний торец детали (рис. 18). При этом также была сфрезерована часть бобышки.

Рис. 18. Фрезерование торца

Заключительной операцией для данной детали было фрезерование начисто внешнего контура детали с помощью стратегии «выборка по профилю» (рис. 19). Для того чтобы использовать максимально короткий инструмент, мы фрезеровали контур с двух сторон до половины высоты детали, но с перекрытием в 1 мм.

Рис. 19. Чистовая обработка по контуру

Визуализация обработки

Средствами модуля ViewMill результаты обработки всеми траекториями сразу оценить оказалось затруднительно, поскольку переходы между траекториями при обработке с разных сторон детали отображались некорректно. При этих переходах фреза проходила «сквозь» заготовку по кратчайшему пути из последней точки одной траектории в первую точку следующей, без имитации поворота заготовки (инструмента). Поэтому мы воспользовались функцией PowerMILL «Модель материала». Для просмотра результатов моделирования обработки в дереве проекта PowerMILL мы создали «Модель материала», установив точность и шаг равными 0,1 мм. Результаты вычислений модели материала показаны на рис. 20. Для сравнения на рис. 21 показана обработанная заготовка.

Рис. 20. Визуализация обработки

Рис. 21. Заготовка после фрезерной операции

Заключение

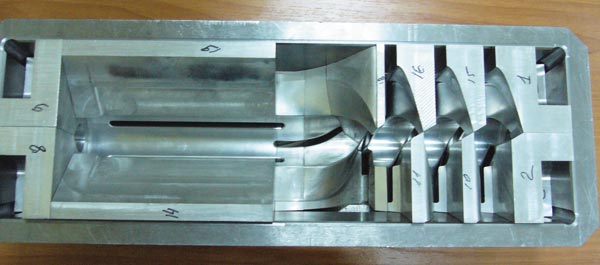

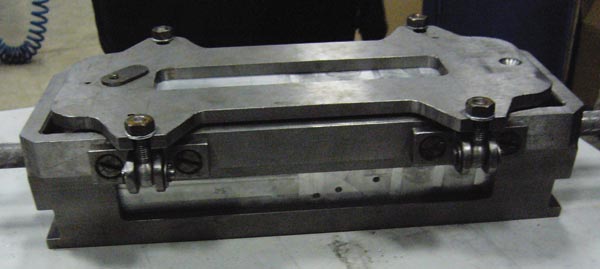

С применением CAM-системы PowerMILL нами была изготовлена форма, почти не потребовавшая ручной доработки (рис. 22 и 23). Всего для изготовления данной пресс-формы было разработано 25 управляющих программ. Использовались следующие стратегии обработки: «выборка растром», «выборка смещением», «с постоянной Z», «плоскости смещением», «обработка поверхности» и «боком фрезы».

Рис. 22. Формообразующие детали в корпусе

Рис. 23. Форма в сборе

По результатам первых испытаний формы была получена годная отливка (рис. 24).

Рис. 24. Фотография готовой отливки