Подготовка производства сложных деталей двойной знакопеременной кривизны методом конечно-элементного анализа геометрической модели с комплексной разработкой формообразующей оснастки, развертки детали и рекомендаций по технологическому процессу

Введение

В процессе изготовления новых деталей сложно-конструктивной формы с высокими требованиями к размерной точности и эксплутационному ресурсу используется высокоточное численное моделирование. Еще совсем недавно проектные и технологические параметры определялись на основе простых полуэмпирических математических моделей. Однако установление основных соотношений этих моделей требует накопления и анализа огромных массивов экспериментальных и натурных производственных данных, что сопряжено со значительными материальными и временными затратами, которые в современных условиях хозяйствования в конечном счете приводят к нерентабельности производства. Поэтому современная организация производства, напротив, основывается на анализе априорных оценок прочностных, эксплутационных и технологических характеристик разрабатываемого изделия. Получение этих оценок базируется на вычислительном моделировании как можно более полных теоретических моделей данных характеристик. В результате эффективные решения все в большей мере начинают зависеть от возможностей автоматизированных систем моделирования и проектирования.

Для повышения эксплуатационного ресурса планера самолета в качестве крыльевых и корпусных деталей широко используются крупногабаритные монолитные панели. Напряженно-деформированное состояние (НДС), которое реализуется в процессе и после формообразования панели, определяет качество, геометрические и физико-механические характеристики панели, а также геометрию матриц и заготовки. Панели из легких сплавов для современных конструкций имеют большие габариты, двойную знакопеременную кривизну, нерегулярную внутреннюю гравюру, разновысотность и разнотолщинность участков (ребер) жесткости. Эти конструктивные особенности значительно затрудняют применение теории деформирования тонкостенных оболочечных конструкций при описании деформирования заготовок панелей и требуют решения задач о пространственном напряженно-деформированном состоянии.

При этом исходная отсчетная конфигурация для расчета НДС — геометрия заготовки — определяется из CAD-модели готовой детали, данной в автоматизированной системе геометрического проектирования (CAD). Особый интерес для решения описанных задач вызывает применение программ инженерного анализа (CAE), но на этом пути пришлось столкнуться с целым рядом проблем. На ОАО «КнААПО» совместно с ГОУВПО «КнАГТУ» были проведены научно-практические работы в данном направлении и получены опытные результаты, которые мы предлагаем вашему вниманию.

Исследование деформационно-прочностных характеристик упругости и пластичности материала фрезерованных заготовок панелей

Существующие методы и программные решения определения конфигураций заготовок, как правило, используют только геометрические данные панели, но не учитывают влияния ее деформирования при формовке, что может приводить к недопустимо большим размерным погрешностям. Одной из важных характерных особенностей поведения высокопрочных легких сплавов является их существенно разная (гетерогенная) сопротивляемость растяжению, сжатию и кручению, а также существенная анизотропия свойств, причем тип анизотропии при упругом, пластическом поведении и при ползучести неодинаков. В базах моделей материалов современных программ инженерного анализа НДС нет моделей как разносопротивляющихся материалов, так и материалов с анизотропией, тип которой зависит от стадии деформирования. Расчет проектных технологических характеристик панели требует решения множества задач о нестационарном объемном НДС для разносопротивляющихся, разноанизотропных, упруговязкопластических тел топологически сложных аэрогидродинамических форм.

Как уже упоминалось, мы практически не располагаем значимыми базами характеристик материалов, достаточных для постановки расчетной задачи. Такие данные приходится получать лабораторными методами либо приобретать на коммерческих условиях.

Объектом исследования стал комплект панелей отъемной части крыла самолета SSJ-100. Он состоит из пяти панелей, из которых две верхние изготовлены из материала В95очТ2, а три нижние — из материала 1163Т. Технологии формообразования для верхней и нижней групп определяются свойствами материалов: на верхней группе предполагается формообразование в режиме ползучести, а на нижней — упруго-пластичная деформация. Нами смоделированы и рассчитаны все панели. Здесь мы рассмотрим две панели из разного материала (панель из материала В95очТ2 и панель из материала 1163Т).

Панель материала В95очТ2

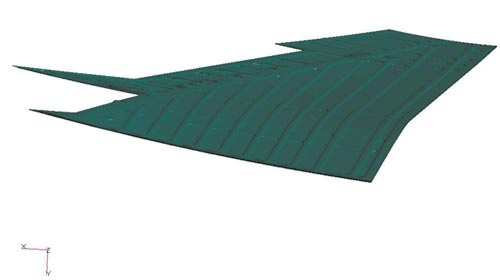

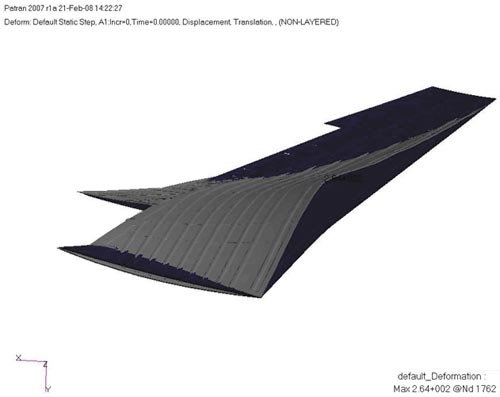

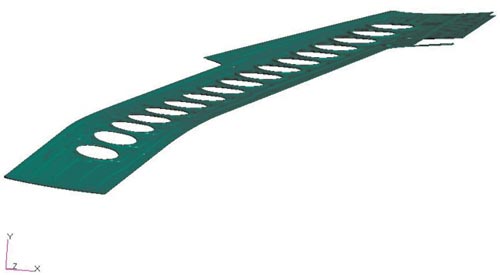

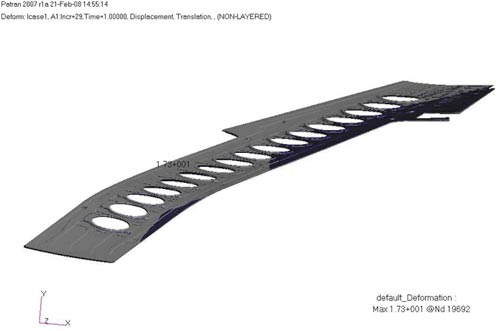

Исходная панель — сплав В95очТ2, толщина — 12 мм, габариты — 1500x14 000 мм. Исходная геометрия — теория панели существовала в виде файла UG. Этот файл транслировался в программу MSC.Patran; результат представлен на рис. 1.

Рис. 1. Мастер-модель крыльевой панели сплава В95очТ2

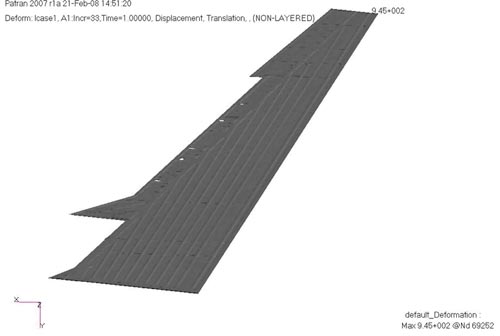

На основании данного файла и экспериментальных данных о поведении материала фрезерованной заготовки панели, а также в соответствии с разработанной методикой рассчитана развертка теории панели (рис. 2).

Рис. 2. Развертка панели

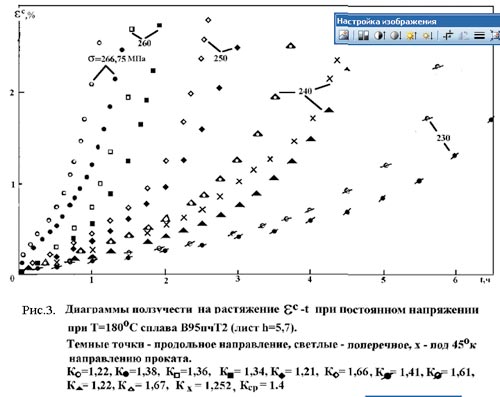

Рис. 3

На основании файла теории в MSC.Patran, экспериментальных данных о поведении материала фрезерованной заготовки панели в заневоленном состоянии при температуре 180 °С (часть характеристик представлена на рис. 3), а также согласно разработанной методике рассчитана рабочая поверхность оснастки для формовки данной панели. На рис. 4 представлена заготовка, прижатая к рассчитанной рабочей поверхности оснастки.

Рис. 4. Заготовка панели на рабочей поверхности штамповой оснастки

Сравнение упреждающего контура с теорией представлено на рис. 5.

Рис. 5. Заготовка панели на рабочей поверхности штамповой оснастки (верхняя) по отношению к мастер-модели (нижняя)

Для оценки запаса прочности заготовки рассчитано распределение интенсивности напряжений в фрезерованной заготовке в момент перед освобождением из штамповой оснастки (рис. 6).

Рис. 6. Распределение интенсивности напряжений в заготовке на рабочей поверхности штамповой оснастки

Для установления точности полученной расчетной рабочей поверхности штамповой оснастки определяли положение заготовки после разгрузки — освобождения из оснастки, и на рис. 7 представлено сравнение теории и сформованной панели.

Рис. 7. Сравнение теории и расчетной сформованной панели

Наибольшее отклонение теории и сформованной «невесомой» панели наблюдается только в окрестности наибольшего продольного прогиба и составляет 18,2 мм. С учетом реальной весомости и гибкости панели на практике оно не проявляется.

Панель материала 1163Т

Исходная плита для фрезерования заготовки панели — сплав 1163Т, толщина — 15 мм, габариты — 1500x14 000 мм.

В результате исследований установлен следующий режим формовки: деформирование фрезерованной заготовки «в холодную» при температуре 20 °С в упруго-пластическом режиме прижатием рабочей поверхностью пуансона к матрице.

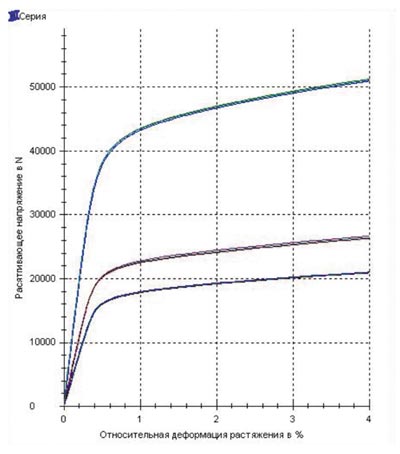

Для учета деформации материала заготовки панели при расчете развертки, штамповой оснастки и техпараметров данной формовки необходимы ее упруго-пластические и прочностные свойства при обычной температуре 20 °С. Все необходимые упруго-пластические характеристики были найдены в ходе экспериментов. На рис. 8 представлены диаграммы упруго-пластического деформирования в координатах сила — деформация для одной и той же ширины 15 мм и трех значений толщины образцов: 8,94 мм — верхняя кривая, 4,88 мм — средняя и 3,79 мм — нижняя.

Рис. 8. Упруго-пластические характеристики образцов сплава 1163Т

На основании изложенных выше экспериментальных данных, а также согласно директивному техпроцессу разработчика самолета во всех нижеприведенных расчетах учитывался следующий порядок работ при формовке:

Проведение подготовительных операций, установка заготовки кран-балкой.

Равномерное прижатие заготовки пуансоном к матрице оснастки при температуре 20 °С.

Освобождение заготовки из оснастки и контроль по теоретическому контуру панели.

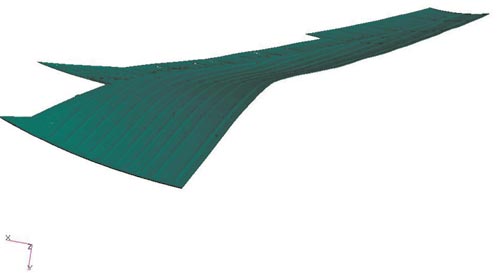

Исходная геометрия в формате UG так же, как и в ситуации с верхней панелью, транслировалась в программу MSC.Patran; результат представлен на рис. 9.

Рис. 9. Мастер-модель крыльевой панели сплава 1163Т

На основании данного файла и экспериментальных данных о поведении материала фрезерованной заготовки панели с применением разработанной в процессе решения задачи методики рассчитана развертка теории панели (рис. 10).

Рис. 10. Расчетная развертка панели

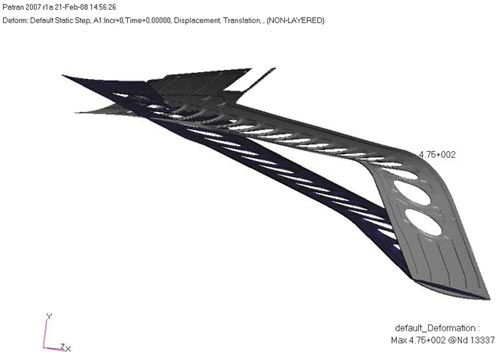

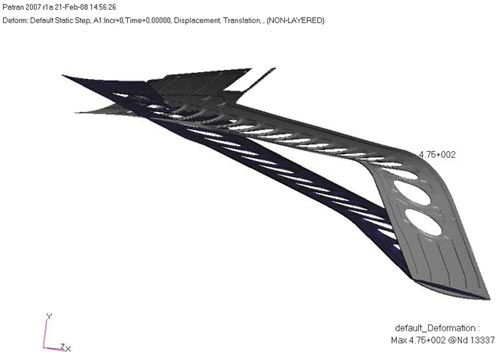

На основании файла теории в MSC.Patran, экспериментальных данных о поведении материала фрезерованной заготовки панели, а также согласно разработанной методике рассчитана рабочая поверхность оснастки для формовки данной панели. На рис. 11 представлена заготовка, прижатая к рассчитанной рабочей поверхности оснастки (верхняя), по сравнению с мастер-моделью (нижняя).

Рис. 11. Заготовка панели на рабочей поверхности штамповой оснастки (верхняя) по отношению к мастер-модели (нижняя)

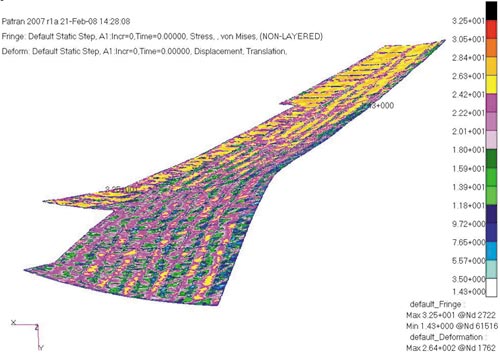

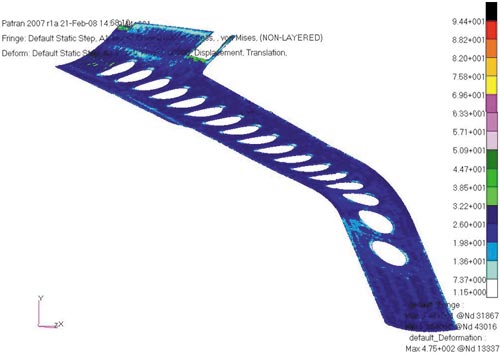

Для определения запаса прочности заготовки рассчитано распределение интенсивности напряжений в фрезерованной заготовке в момент ее прижатия к рабочей поверхности штамповой оснастки (рис. 12).

Рис. 12. Заготовка панели на рабочей поверхности штамповой оснастки, распределение напряжений по Мизесу

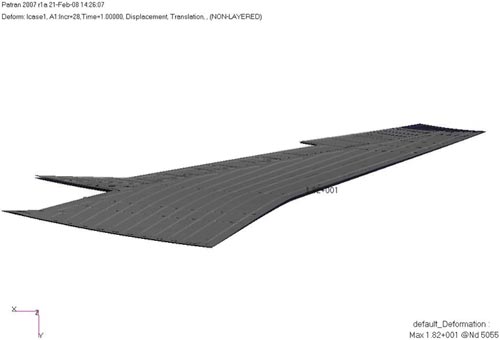

Для установления точности полученной расчетной рабочей поверхности штамповой оснастки определяли положение заготовки после разгрузки — освобождения из оснастки; на рис. 13 представлено сравнение теории и сформованной панели.

Рис. 13. Сравнение теории мастер-модели и расчетной сформованной панели

Максимальное отклонение теории и сформованной «невесомой» панели наблюдается только в окрестности наибольшего продольного прогиба и составляет 17,3 мм. С учетом реальной весомости и гибкости панели на практике оно не проявляется.

На опытные результаты получено положительное производственное заключение, подтверждающее адекватность разработанного метода к результатам поставленных экспериментов при формообразовании реальных панелей.

Проблемные вопросы метода

Несмотря на кажущуюся простоту метода, существует целый ряд проблем, связанных с его серийным применением. Их можно классифицировать следующим образом:

- проблема описания деформационно-прочностных характеристик упругости и пластичности материала;

- проблема аппаратных ресурсов, требуемых для расчета конечно-элементных моделей с большим количеством узлов сетки;

- проблема большой квалификации персонала;

- проблема высокой стоимости лицензий используемого программного обеспечения.

Как решались вопросы описания деформационно-прочностных характеристик, уже было рассказано. А вот проблема аппаратных ресурсов достаточно интересна. Чем больше узлов имеет конечно-элементная сетка, построенная по мастер-модели, тем точнее результаты расчетов и глаже линии на поверхности получаемой развертки. Это обстоятельство напрямую влияет на качество фрезерования панели (рис. 14).

Рис. 14. Сегмент фрезерованной панели с видимыми следами обработки по негладкому контуру

Увеличение числа узлов сетки, конечно, повышает качество расчетов, однако при этом геометрически возрастают время расчета и требования к аппаратной части. Данное условие потребовало применения специализированной ЭВМ на многоядерной основе с объемом оперативной памяти 8 Гбайт.

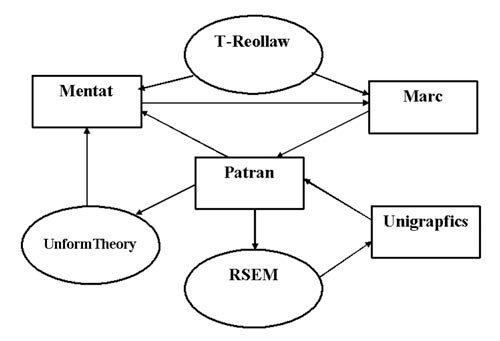

Еще более значительные разработки пришлось осуществить в программной части. Была разработана расчетная система, состоящая из специализированного программного обеспечения и общих пакетов инженерного (MSC) и геометрического анализа (UG), — рис. 15.

Рис. 15. Структурно-функциональная схема расчетной системы

Фортран-программа T-Reollaw задает термореологический закон поведения материала заготовки, который отсутствует в существующей базе моделей материалов, для учета разносопротивляемости сплава и неодинаковой анизотропии упругих и неупругих свойств. Эта программа запускается из-под MSC.Marc через препостпроцессоры MSC.Marc Mentat и (или) MSC.Patran. Входными данными являются характеристики упругих и неупругих участков диаграмм деформирования вырезанных в разных определенных направлениях эталонных образцов-свидетелей материала при заданных режимах и температурах деформирования. Выходные данные — компоненты тензора напряжений в точках интегрирования конечного элемента, рассчитанные согласно закону поведения материала.

Программа UnformTheory реализует итерационный алгоритм последовательного уточнения трехмерной (3D) конечно-элементной развертки (КЭ-развертки) CAD-модели детали, упреждающей формы заготовки и рабочего контура штамповой оснастки. Алгоритм приближает вычисляемую развертку к искомой заготовке, а сформованную из нее конфигурацию — к теоретической.

Программа RSEM преобразует поверхностные расчетные сетки развертки заготовки и рабочего контура оснастки в электронные модели UG, пригодные для написания эффективных программ механообработки заготовок деталей и штампов в модуле CAM UG.

Разумеется, описанные проблемы глобальны и их решение требует значительных инвестиций. Для оценки эффективности метода попробуем воспользоваться следующими фактами:

- производство одной панели с необходимой точностью традиционным методом требует минимум 3-4 итерации, а новым методом — максимум 1-2 итерации. При средней стоимости производства одной панели 200 тыс. руб. ожидаемый минимальный экономический эффект только на одном комплекте панелей ЭКП = 1 млн руб.;

- производство формообразующей оснастки традиционным методом требует минимум 3-4 итерации, а новым методом — максимум 1-2 итерации. При средней стоимости производства одного форм-блока 1 млн руб. ожидаемый минимальный экономический эффект на комплекте формообразующей оснастки ЭФО = 2 млн руб.;

- достаточно часто невозможно технологически изготовить разработанную конструкцию. Из пяти панелей одну пришлось перепроектировать уже после первых нескольких попыток изготовить ее. Предположительно затраты на этот процесс также составляют около ЭДОП = 1 млн руб.;

- в самолетных конструкциях номенклатура деталей, допускающих применение данного метода, хоть и незначительна, но исчисляется десятками. А эти детали имеют самую высокую стоимость и материалоемкость изготовления;

- проведение конструктивных изменений тоже требует оперативных действий по подготовке производства и соответственно предполагает дополнительные затраты;

- даже после нескольких итераций традиционным методом удается получить удовлетворительную точность по наружной поверхности. Контур детали изготавливается с припуском, и доработка ее до окончательного состояния происходит по месту в стапеле. Получить качественную внутреннюю гравюру традиционным способом не удается, что приводит к дополнительным работам в стапеле и разбросу параметров собранных агрегатов из-за ручной доводки. Мы полагаем, что эти трудозатраты можно снизить на 30% на этапе сборки. Стоимость сборки панелей крыла сейчас составляет около 300 тыс. руб., а значит, 30% от нее — это около ЭСБД = 100 тыс. руб.

Исходя из представленных соображений, можно оценить ориентировочный объем получаемого экономического эффекта на запуск в производство одной ревизии комплекта панелей:

ЭРКП = ЭКП + ЭФО + ЭДОП = 1+2+1 = 4 млн руб.

Предварительный анализ номенклатуры схожей по технологическому циклу деталей конструкции самолета SSJ-100 позволяет ввести минимальный коэффициент КСН. Тогда суммарная эффективность метода по всей номенклатуре аналогичных деталей составит:

ЭС1К = ЭРКП x КСН = 4x2 = 8 млн руб.

Один комплект оснастки служит около пяти лет.

Суммарную экономическую эффективность при изготовлении первых 700 изделий, после изготовления которых за первые десять лет предполагается окупить затраты на проектирование и запуск в производство изделия, только на сборке консолей крыла можно оценить в:

ЭСБД700 = ЭСБДx 700 = 0,1 x 700 = 70 млн руб.

А на изготовлении оснастки — в:

ЭС700К = ЭС1Кx 2 = 16 млн руб.

Учитывая изложенные факты, минимальная ожидаемая экономическая эффективность данного метода составляет порядка 150-200 млн руб. в течение жизненного цикла одного типа самолета (около 1500 изделий).