Моделирование сборочных процессов в системе Zenith SPPS

Процесс изготовления изделий в дискретном производстве в большинстве случаев можно описать как совокупность операций обработки, сборки и разборки отдельных узлов и деталей. При этом трудоемкость сборочных работ составляет от 20% от общей трудоемкости изготовления изделия в высокотехнологичном массовом производстве до 40-60% в мелкосерийном и единичном производстве.

Сборку обычно делят на подузловую, узловую (простых и сложных узлов) и общую. На машиностроительных заводах механизирована лишь небольшая часть сборочных работ любого вида (примерно 20%). Еще меньше применяется автоматическая сборка, составляющая не более 10% от всех видов сборки. Таким образом, автоматизация технологических процессов механической обработки деталей заметно опережает автоматизацию сборочных процессов. Основные причины низкого уровня механизации и автоматизации сборочных процессов — это нестабильность размеров деталей, невысокая технологичность собираемых изделий, отсутствие необходимой технологической оснастки.

Операции, выполняемые над узлом из двух деталей

Позиция |

Операция |

Вид операции (работы) |

Продолжительность, ч |

Примечание |

Деталь 1 |

Операция 1 |

Токарная |

1 |

|

Операция 2 |

Фрезерная |

1 |

|

|

Операция 3 |

Сверлильная |

1,5 |

В сборе |

|

Операция 4 |

Шлифовка |

2 |

|

|

Деталь 2 |

Операция 5 |

Токарная |

1 |

|

Операция 6 |

Сверлильная |

t1,5 |

В сборе |

|

Операция 7 |

Токарная |

1 |

|

|

Узел 1 |

Операция 8 |

Сборка |

2 |

Деталь 1 + деталь 2 |

Операция 9 |

Окраска |

1 |

|

|

Операция 10 |

Просушка |

3 |

|

Вместе с тем автоматизация сборочных процессов повышает производительность труда рабочих, улучшает условия их работы, способствует уменьшению сборочных площадей. В результате повышается качество и своевременность изготовления продукции, снижается ее себестоимость.

Независимо от того, является ли сборка на предприятии ручной, полностью автоматической или комбинированной, неизбежно встает вопрос об информационной поддержке сборочных процессов. Система управления на уровне цеха должна уметь моделировать и отслеживать в режиме реального времени операции сборки, учитывая их взаимосвязь с другими операциями. Даже в случае комплексной автоматизации всех основных и вспомогательных сборочных работ возможны отклонения в функционировании сборочных устройств, требуется их подналадка, ремонт, загрузка деталями, исправление брака и т.д. Поэтому наибольший технико-экономический эффект можно получить лишь при своевременной компенсации возникших отклонений с учетом текущего состояния производства.

Актуальность моделирования сборочных процессов была осознана уже на ранних этапах разработки системы оперативного планирования и диспетчерского контроля Zenith SPPS. В сентябре 2005 года вышла в свет версия 1.6, где в полной мере была реализована концепция обработки деталей в сборе, когда две или более деталей, двигаясь по независимым технологическим маршрутам с разным временем обработки, имеют одну или несколько общих операций. Классический пример обработки в сборе — необходимость просверлить отверстия в двух различных деталях, поместив одну из них поверх другой, при условии, что до и после сверления они изготавливаются независимо.

Реализованный метод обработки в сборе оказался весьма удачным и универсальным, что в дальнейшем позволило применять его для моделирования процессов сборки изделия. Важным оказался тот факт, что обработка в сборе в равной степени моделирует и сборку и разборку. Если, скажем, при разузловании изделия в ходе технологической подготовки достаточно применить древовидную иерархическую модель, то для оперативного управления непосредственным изготовлением изделия этого недостаточно. Например, при исправлении брака может возникнуть необходимость разобрать узел, изготовить часть деталей заново, а затем снова собрать узел. То есть требуется не иерархическая, а сетевая модель. Обработка в сборе такую модель реализует.

В центральном программном модуле Zenith SPPS при необходимости смоделировать сборку для каждой детали добавляется фиктивная, не имеющая названия технологическая операция (вместо названия используется символ «звездочка»). Сборка представляется в виде сбора фиктивных операций и первой операции получившегося в результате узла (обычно это и есть операция сборки). Каждый узел, как и каждая деталь, является отдельной позицией оперативного плана. В дальнейшем отдельные узлы можно объединить в более сложный узел по тем же правилам. Таким образом, максимальный уровень вложенности узлов и деталей в сложные узлы не ограничен.

Чтобы лучше понять, как Zenith SPPS имитирует обработку в сборе и сборку, рассмотрим следующий пример.

Пусть необходимо изготовить узел, состоящий из двух деталей. Каждая из деталей для своего изготовления требует несколько технологических операций, причем одна из промежуточных операций — общая для обеих деталей. Время остальных операций и их количество для деталей различно. Для окончательного изготовления узла требуется произвести над ним (уже в собранном виде) несколько операций (см. таблицу).

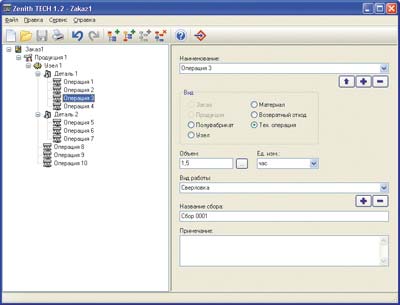

Для ввода данных об изготавливаемом узле используем программный модуль Zenith TECH. Сразу же отметим, что в качестве альтернативы для ввода данных можно применять интерфейс основного модуля Zenith SPPS либо организовать импорт из систем технологической подготовки других разработчиков.

В результате ввода получим иерархическую модель процесса обработки и сборки (рис. 1).

Рис. 1. Ввод данных о заказе в программном модуле Zenith TECH

Для указания обработки в сборе необходимо для операций 3 и 6 ввести в редактор «Название сбора» одинаковое уникальное имя или код — в данном случае это «Сбор 0001».

Сформированный таким образом заказ на изготовление узла можно сохранить в виде отдельного файла, а затем загрузить в центральный программный модуль Zenith SPPS. Если при загрузке система обнаружит, что для какой-либо операции отсутствуют рабочие места, то будет выдано соответствующее предупреждение. Совместимые с операцией рабочие места определяются, исходя из указанного вида работы. Информация о связях между рабочими местами и видами работ вводится отдельно (как правило, в ходе настройки системы).

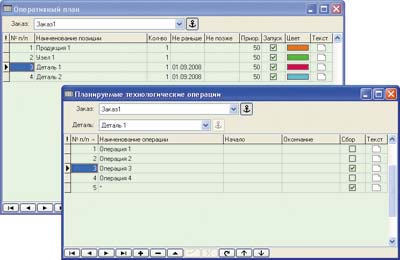

В процессе загрузки новый заказ добавляется к уже существующему оперативному плану. Для дополнительной наглядности загрузим созданный заказ в «пустой» оперативный план. Результат загрузки представлен на рис. 2.

Рис. 2. Представление информации об узлах и деталях заказа в оперативном плане

Теперь в таблице «Оперативный план» для каждой позиции заказа можно указать минимальное планируемое время начала изготовления и требуемое время готовности. Фактическое время начала и окончания каждой операции будет отображено в соответствующих столбцах таблицы «Планируемые технологические операции» после коррекции расписания. Символ «звездочка» в последней строке таблицы означает, что обработка текущей позиции будет продолжена в составе другой позиции (подузла или узла). Позиция «Продукция 1» собственных операций не имеет, хотя при необходимости их можно добавить.

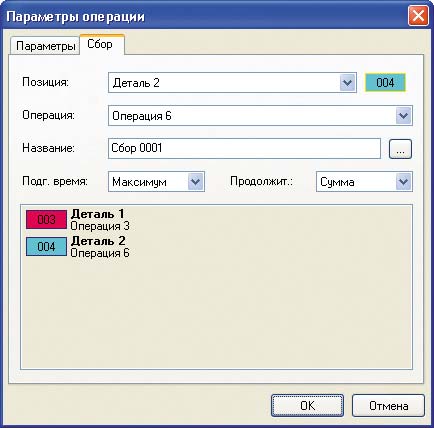

В случае, когда требуется получить информацию о сборе, в который входит операция, можно вызвать диалог «Параметры операции» и перейти в нем на закладку «Сбор» (рис. 3). На ней отображается название сбора, детали, входящие в сбор, а также способ вычисления подготовительно-заключительного времени и времени выполнения операции. Имеются два способа такого вычисления:

Рис. 3. Представление сведений о сборе в оперативном плане

«Сумма» — трудоемкость операции вычисляется как сумма трудоемкостей позиций, входящих в сбор;

«Максимум» — трудоемкость операции равна наибольшей трудоемкости из тех, что указаны для позиций сбора.

В рассматриваемом примере для всех операций подготовительное время равно нулю, а время выполнения сбора «Сбор 0001» должно вычисляться как «Максимум», если в модуле «Zenith TECH» для обеих деталей был указан объем 1,5 часа. Фиктивные операции в вычислении общего подготовительно-заключительного времени и времени выполнения не участвуют.

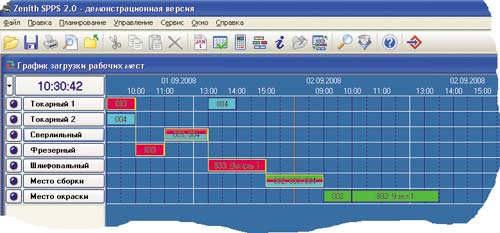

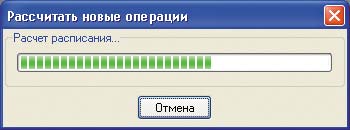

Теперь произведем перерасчет производственного расписания. Наиболее простой способ перерасчета — это добавление новых операций в существующее расписание без каких-либо изменений параметров тех операций, которые были рассчитаны ранее (рис. 4). Возможна также коррекция всего расписания, начиная с определенного времени и с учетом новых операций.

Рис. 4. Добавление новых операций в расписание

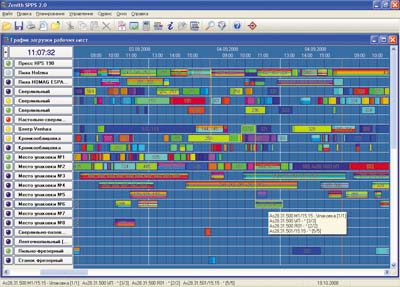

После расчета все добавленные операции будут отображены на графике загрузки рабочих мест, что позволит в интерактивном режиме отслеживать и менять их параметры (рис. 5). Сборы и сборочные операции прорисовываются в виде многоцветных линий, что позволяет легко отличить их от остальных операций. На диаграмме можно не только отобразить связи между операциями отдельной позиции, но и показать связь текущей операции со всеми предшествующими и последующими по технологическому процессу. Диспетчеру доступны также функции поиска операции, изменения времени ее начала и продолжительности, быстрого перехода от таблиц к графику и обратно. При желании можно произвести «горячее», с минимальным изменением расписания, объединение деталей в сбор или, наоборот, исключить деталь из сбора.

Рис. 5. Графическое представление результатов расчета расписания

Изменять параметры сборочных операций может не только диспетчер, но и мастера или рабочие (естественно, с некоторыми ограничениями). Реализуется это при помощи подсистемы удаленного доступа, где пользователь видит, какие детали и в каком объеме задействованы в выполнении той или иной операции.

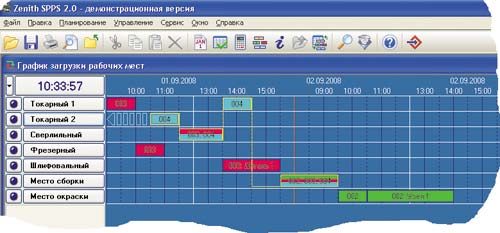

Рис. 6. Реакция системы на действия диспетчера

При изменении параметров любой операции технологическая последовательность изготовления изделия не будет нарушена. На рис. 6 показан результат переноса начала первой операции детали с кодом 004 на полтора часа позже. Теперь эта операция стала критической, то есть от ее своевременного завершения зависит срок изготовления всего узла. На графике видно, что планируемое время окончательного изготовления узла отодвинулось на полчаса. Таким образом, сдвиг всего одной операции привел к изменению времени выполнения не только операций той же детали, но и технологически связанных последующих операций другой детали и узла.

Приведенный выше пример информационной поддержки изготовления узла весьма прост, но верно отражает принцип работы системы. Реальным же преимуществом Zenith SPPS следует считать не столько сам способ моделирования сборов, сколько то, что система может согласованно работать с информацией о десятках сложных изделий и узлов, в максимальной степени учитывая взаимодействия, возникающие в ходе их производства (рис. 7).

Рис. 7. Фрагмент производственного расписания реального предприятия

Следует также отметить, что в системе Zenith SPPS учтены и другие особенности сборочного производства, среди которых следует выделить вынужденные простои по различным причинам, возможное наличие дополнительных технологических операций, а также многосменный режим работы. В будущих публикациях мы постараемся рассказать читателям журнала «САПР и графика» о том, как Zenith SPPS помогает решать эти проблемы.