Моделирование процесса механической обработки деталей в системах ГеММа-3D и LS-DYNA

Современные обрабатывающие центры отличаются широкими технологическими возможностями, обусловленными повышенной точностью изготовления шпиндельных узлов и применением высокоточных станочных направляющих. Например, фрезерный обрабатывающий центр с магазином на 24 инструмента модели DMU 50 V германского производства 1996 года выпуска теоретически позволяет обрабатывать детали размером до 280 мм при скорости шпинделя до 15 000 об./мин и скорости рабочих подач по осям XYZ до 10 м/мин.

В то же время до сих пор отсутствуют рекомендации для программиста по составлению ЧПУ-программ при высокоскоростном фрезеровании на уровне технологических модулей. Это означает, что он также должен владеть производственными технологическими знаниями, которые на практике приобретает не программист, а станочник. Также все больше ставится под вопрос использование охлаждающе-смазочных материалов, которые в обработке резанием в первую очередь выполняют задачи отвода тепла и стружки (технологии с учетом защиты окружающей среды).

Вышеперечисленные причины делают актуальным обеспечение качества обработки и прогнозирование стойкости инструмента на стадии разработки управляющих программ. С одной стороны, качество управляющей программы (УП) с точки зрения обеспечения геометрической формы поверхности должна обеспечивать совокупность поверхностей, охватывающих форму режущей части инструмента (так как при фрезеровании деталей сложной пространственной формы точка контакта на режущей поверхности постоянно меняется). С другой стороны, ввиду высоких скоростей резания в результате износа инструмента может меняться его форма. Не говоря уже об отклонениях формы, связанных с неабсолютной жесткостью реального инструмента, особенно при длинном вылете инструмента, часто требуемом в инструментальном производстве. В итоге теоретическая форма поверхности будет отличаться от реальной. Для решения этой сложной задачи предлагается объединить возможности геометрического моделирования CAD/CAМ-систем с преимуществами динамического нелинейного расчета, которые предоставляет использование вычислительных ресурсов многопроцессорной вычислительной среды на компьютерах семейства СКИФ.

Однако существует мнение, что хорошая проработка технологических режимов на стадии разработки УП требуется не только для высоскоростного резания. Глубинной основой высокоскоростной обработки является постоянство режимов резания, причем режим резания должен выдерживаться достаточно жестко. Разве это плохо для обычного станка? Применение такой идеологии для традиционного оборудования позволит не только повысить стойкость инструмента, но и сократить время обработки.

Для исследования возможности объединения указанных этапов компьютерного моделирования были выбраны очень удобная с точки зрения оптимальности соотношения времени освоения, универсальности использования и качества моделирования система ГеММа-3D и многопроцессорная версия пакета для инженерных расчетов LS-DYNA. Причем по договоренности с разработчиками системы применялась бета-версия 10, обеспечивающая по сравнению с версией 9.5 значительное расширение возможностей для создания УП в полуавтоматическом режиме и визуального контроля полученных результатов обработки непосредственно на этапе разработки УП.

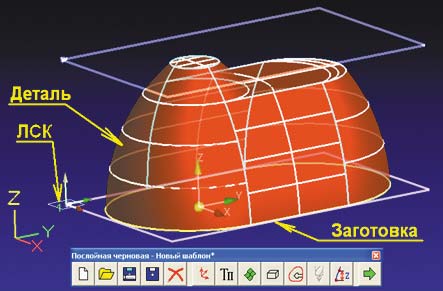

Универсальность системы ГеММа-3D обеспечивается тем, что она может принимать в качестве исходных данных геометрическую модель из любой CAD-системы при условии, что последняя обеспечивает надежный экспорт данных в формате IGES. Простота освоения — тем, что это система российского производства, работающая в оборонном промышленном комплексе России с 1990-х годов. Версия 10 позволяет отказаться от установки исходной модели в положение наладки. Теперь достаточно зафиксировать положение локальной системы координат в качестве системы координат (ЛСК) для обработки (наладки). Технологические возможности для создания УП — использование различных технологических алгоритмов («стратегий» в терминах ГеММы) для полуавтоматической генерации проходов по черновой, получистовой и чистовой обработке. Важная особенность 10-й версии — применение технологической параметризации. Все стратегии задаются через численные параметры и геометрические объекты в виде шаблонов исходных данных (рис. 1). Любой элемент шаблона, в том числе геометрический объект, может быть заменен без необходимости корректировки остальных. Такой подход значительно сокращает отладку УП, так как позволяет сделать несколько вариантов работы алгоритма, а потом выбрать наилучший. Состав исходных данных для расчета на экране представляется в виде кнопочного меню, кнопки связаны с диалоговыми панелями, которые управляют вводом численных параметров и выбором геометрических объектов.

Рис.1. Исходные данные для расчета траектории в 10-й версии системы ГеММа-3D

В алгоритмы черновой обработки версии 10 внесены возможности автоматического расчета произвольного количества точек врезания вне заготовки, что актуально при обработке пуансонов сложной формы. Отдельно выделены стратегии черновой 3D-обработки матриц и пуансонов. Поскольку точность расчета назначает сам пользователь, эти же алгоритмы пригодны и для чистовой послойной обработки, причем не только инструментом с плоским концом, но и торовым инструментом, не говоря уже о шаровом. При расчете послойной обработки можно задать переменный шаг слоя путем указания направляющей секущей кривой. Особенность алгоритмов получистовой обработки, работающих по так называемым двум направляющим кривым, заключается в том, что направление проецирования для расчета шага между строками автоматически управляется через среднее положение нормали к поверхностям. Это позволяет обеспечить высоту гребешка практически так же просто, как и в стратегиях чистовой обработки. Наиболее простые стратегии получистовой обработки типа обработки в параллельных плоскостях («штриховка») автоматически определяют зоны после обработки предшествующим инструментом. Обеспечивается выдача в управляющую программу информации для написания постпроцессоров с управлением 3D-коррекцией на параметры режущей части непосредственно в системе ЧПУ станка. Алгоритмы чистовой обработки совокупности поверхностей («UV оболочки») производят контроль траектории инструмента таким образом, чтобы после расчета оптимальной траектории обработки каждой поверхности, входящей в оболочку, обеспечить автоматическое удаление точек из рассчитанной траектории, в которых выполняется зарез соседних поверхностей. Важным этапом разработки УП является контроль результатов, потому что, как говорили древние, не ошибаются только боги. А результат разработки УП аккумулирует ошибки как самих алгоритмов CAM-системы, так и субъективные ошибки, которые технолог-программист допустил при задании параметров в шаблоне.

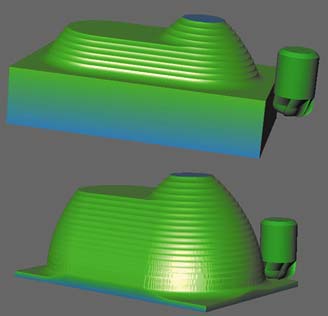

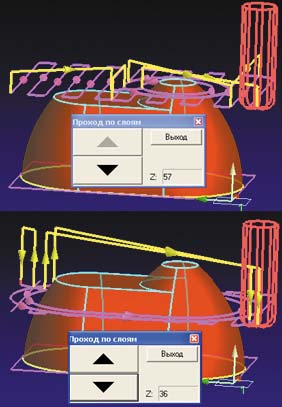

В системе ГеММа-3D имеется несколько путей для контроля. Первый — это компьютерное воспроизводство поверхности детали, получаемой после отработки кадров УП при идеально жестком инструменте и отсутствии износа инструмента. Для такого контроля в системе ГеММа-3D применяется модуль G- Mill, который позволяет использовать как упрощенную заготовку (тело, вытянутое из плоского контура), так и точную модель заготовки, импортированную в формате STL. Модель заготовки строится либо в CAD-системе, либо в самой системе ГеММа-3D. На рис. 2 показаны мгновенные снимки двух моментов контроля взаимного положения инструмента и заготовки в процессе изготовления детали.

Рис. 2. Контроль результатов обработки в модуле G-Mill

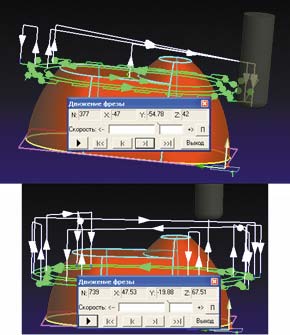

Рис. 3. Контроль в редакторе системы ГеММа-3D с частичным отображением траектории

Второй способ визуального контроля появился в 10-й версии — это контроль взаимного положения инструмента и детали при возможности частичного отображения траектории. Такой вариант контроля предназначен для определения причин появления дефектов обработки, выявленных в модуле G- Mill. На рис. 3 показан вариант контроля с отображением только ста кадров, предшествующих выделенному моменту (число кадров отображения устанавливает пользователь). Причем можно видеть номер кадра и координаты вершины инструмента, что позволяет увязать визуализацию траектории с полученной УП. Данный способ контроля может сочетаться с отображением всей траектории (рис. 4).

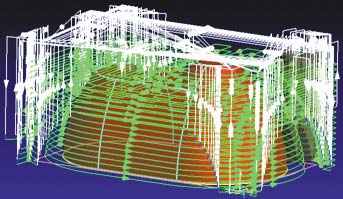

Рис. 4. Изображение траектории, инструмента и обработанной детали в редакторе системы ГеММа-3D

Для контроля послойной обработки очень полезной оказалась опция отображения всех кадров УП, строго лежащих в плоскости исследуемого слоя. Данная опция просто необходима для высокоскоростного резания, так как для этого типа обработки размер слоя может составлять всего несколько десятых миллиметра и отследить вручную траекторию исследуемого слоя физически невозможно. На рис. 5 показан пример такого визуального контроля послойной обработки.

Рис. 5. Послойный контроль траектории в редакторе системы ГеММа-3D

Немаловажной причиной выбора именно системы ГеММа-3D для подготовки исходных данных для расчета динамических характеристик в пакете LS-DYNA явилась простота написания постпроцессоров и возможность подготовки инвариантного кода программы в удобной для постпроцессирования форме. Имеется в виду замечательная способность системы ГеММа-3D интерполировать выдаваемый конечный результат для постпроцессирования с заданной точностью как методом линейной, так и методом круговой интерполяции. Для пакета LS-DYNA лучше оказалась линейная интерполяция. Следует заметить, что в САМ-системах инвариантный код траектории выдается в виде последовательности координат и режимов движения между координатами, а в системе LS-DYNA траектория описывается как зависимость перемещения от времени. Выход оказался очень прост. В качестве базовых постпроцессоров в системе ГеММа-3D поставляется в открытом коде постпроцессор для расчета машинного времени. Остается только увязать расчетное время на каждом перемещении с конечной траектории. И поскольку в LS-DYNA перемещения выполняются по прямой линии, то линейная интерполяция входной в постпроцессор информации оказалась как нельзя кстати. Был разработан постпроцессор, выдающий в зависимости от заданных режимов резания законы изменения от времени координат и скорости шпинделя. Законы представляются в виде текстовых файлов, которые легко вставляются в файл исходных данных — так называемый key-файл — для управления расчетом в пакете LS-DYNA.

Структуру key-файла для пакета LS-DYNA можно представить как совокупность групп строк, отвечающих за определенную функцию. Карты можно разделить на следующие три группы. Первая группа содержит информацию о координатах узлов объектов модели (тела системы СПИД), способе их объединения в конечные элементы и свойстве материалов объектов. Вторая группа определяет условия закрепления заготовки и законы движения инструмента. Третья группа управляет способом расчета и его параметрами. Карты первой группы, описывающие станок, приспособление и инструмент, можно создать в виде библиотеки файлов для постоянного пользования. Для обеспечения строгого соответствия инструмента, описанного в LS-DYNA, исходным данным, задаваемым при расчете траектории, необходимо в системе ГеММа-3D создать соответствующую библиотеку инструмента. Модель заготовки для пакета LS-DYNA можно создавать в пакете LS-PREPOST. Карты законов движения инструмента, как указано выше, импортируются из системы ГеММа-3D.

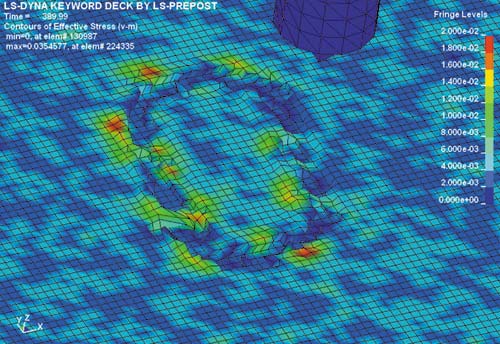

Рис. 6. Распределение пластических деформаций и напряжений в детали после гравировки тупым инструментом с завышенной подачей

Многопроцессорная версия пакета LS-DYNA, размещенная на суперкомпьютере СКИФ-К1000М, позволяет выполнять моделирование напряженно-деформированного состояния системы СПИД на протяжении отрезка времени достаточной длины для учета эффектов, возникающих именно вследствие особенности траектории движения инструмента. Эту возможность обеспечивает так называемый неявный способ расчета. В нем шаг расчета можно задать в виде конкретного числа, так же как и шаг выдачи кадров в файл результатов расчета. Имеются специальные карты задания свойств контакта инструмента и заготовки. Следует, однако, отметить, что исследования по разработке методики компьютерного моделирования механической обработки находятся в настоящее время на начальной стадии. Получены первые результаты по расчету для сверления, фрезерования и гравировки (рис. 6). Необходимы исследования по выбору оптимального числа процессоров, выделяемой памяти для расчета, условиям контакта для получения результатов расчетов, абсолютно адекватных реальным экспериментам.